原煤智能皮带输送系统的研究

高 昆

(国家能源集团准能集团公司选煤厂,内蒙古鄂尔多斯 010300)

0 引言

对于皮带运输系统除了保证安全性,也要考虑输送效率及能耗,由于露天煤炭开采、上煤环节和原煤输送系统存在不连续的原因,传统的皮带输送系统经常出现设备空转和低效运行的情况,导致生产效率低下。随着科技的日益发展,智能化选煤厂建设逐步开始实施,胶带机运输系统的自动化应用成为企业高效发展的迫切需求。目前永磁变频直驱技术也已经在化工运输等领域广泛实施,比传统驱动系统更加节能,寿命更长,自动调速方面更有优势,加之传感器和PLC 控制系统的支撑,可以实现皮带运输系统智能输送,实现原煤输送系统的高效率运行和节能降耗,从而达到减人增效、提高原煤输送安全程度的目的,该系统的应用同时也能优化人机管理方式,更便捷地方便管理者掌握生产情况,有利于管理者做出分析决策。

1 原煤智能皮带输送系统组成与工作原理

1.1 智能皮带输送系统组成

智能皮带输送系统主要由集中控制系统、永磁变频驱动系统、物料检测等传感器组成,它可实现输煤皮带的智能调速、故障预警、动态展示等功能。皮带智能输送系统的驱动部分采用永磁变频驱动,可实现皮带机的变频调速功能,而非传统异步电机的恒定工频运行方式,皮带机的各类传感器主要是对皮带输送原煤过程中的受料斗和皮带上的物料情况、皮带运行频率和其他电气参数、破碎站运行方式等进行实时监测,并通过集中控制系统进行智能判断,做出相应的执行操作。本系统是对传统的皮带输送系统的各个部分进行硬件和软件的升级,改造了驱动部分,增加各类的传感器,对整个系统的自动控制部分进行软件升级,编程优化,改变了皮带输送的现有的运行方式,实现皮带输送系统的智能调速、故障预警等功能。

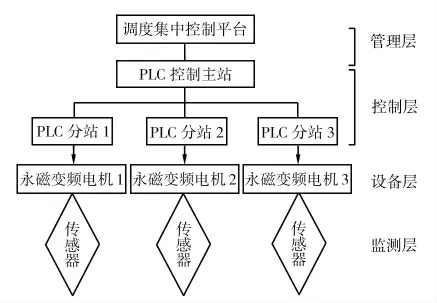

皮带智能输送系统根据硬件组成及系统功能可分为管理层、控制层、设备层和检测层4 层网络体系(图1)。

图1 皮带智能输送系统

(1)管理层:调度集中控制平台基于美国通用IFIX 组态软件,将皮带机控制系统和现场传感器传回的各类数据存入共享数据库,数据通过下位机软件和组态软件的转换编辑,以易读、可视化的图形形式展示于画面上,实现监控、操作执行任务,配合PLC 可编程控制系统,实现整体系统的自动化运行。

(2)控制层:包含PLC 主站和各个PLC 分站系统,该层核心部分为PLC 主站,它是整个系统的“大脑”,PLC 主从站通过以太网的通信方式,不仅负责与皮带机的各个分站数据交互传输、逻辑运算、执行指令、上下级闭锁和故障联动等功能,同时负责与上位机组态画面的数据共享,操作执行、监控显示等功能的实现。各个分站负责单套永磁变频皮带机系统的自动化控制,可实现单套皮带机系统的启停控制、智能调速、故障预警等功能。该层主要工作是负责对现场所有数据的采集、逻辑运算和指令执行,并将整个系统进行远程集中控制。

(3)设备层:该层是由各个永磁变频驱动设备组成的,为了能进行皮带的智能调速,对传统的皮带机驱动系统进行升级改造,传统皮带驱动由异步电机、偶合器、减速机、滚筒组成,且由于异步电机的运行特性,该驱动系统只能进行工频运行,皮带机以固定速度运行,胶带机无法智能调速,设备损耗及系统电耗较大。采用永磁变频驱动,不仅可以进行变频调速,而且节能效果突出,系统的生产效率有了很大的提升。该层主要负责各个皮带机的驱动和调速,并将本设备层上的运行数据纳入各个PLC 分站系统,交由控制层处理,同时将所有设备的实时的电流、电压、温度、频率等数据呈现给管理层。

(4)监测层:该层包含参与智能调速的各类传感器,破碎站受料斗处安装的雷达料位计,负责对受料斗中的料位情况实时监测,输出4~20 mA 电流信号;物位传感器安装于皮带机头尾两端,负责检测皮带上料位情况,输出开关量信号;电子皮带秤安装于破碎站出口的第一级皮带机尾,负责检测皮带瞬时量,输出为每小时吨煤量。微波料位开关负责检测上下级皮带溜槽堵煤情况,一旦上下级皮带不同速度时,及时发出预警信号并及时停车,保证输煤系统的安全运行。传感器监测到的各类数据均传至控制层处理。

1.2 智能皮带输送系统的工作原理

智能皮带输送机以智能调速为目的,现场各类传感器收集到的数据与永磁变频器运行时电气参数(如电压、电流、给定频率、反馈频率等)通过PLC 主从通信方式进行传输,反馈给下位机程序进行数据处理、逻辑判断、输出执行。传统皮带输送系统的运行方式为:露天矿运煤大车将原煤倒入破碎站受料斗,受料斗下方装有板式给料机,板式给料机以恒定速度将原煤输送至破碎机进行破碎处理,破碎后的原煤进入地面皮带,地面皮带为多级皮带,最终进入储煤仓,地面皮带运输系统在系统启动后,一直以恒定的频率运行,无论破碎站受料斗与皮带上的物料是否供应充足,整个皮带输送系统一直恒定速度运行。由于露天矿大车在运输过程中经常出现不连续工作情况,皮带断料或低量运行的情况经常出现,皮带空转时间每天约1 h 左右,系统的空转率高,对生产效率产生很大的制约,同时设备损耗和系统电耗也相对增加。因此智能皮带输送系统能很好的解决传统输送系统的各类问题。

智能皮带输送系统工作原理:露天矿大车供应正常且上煤连续时,破碎站链式刮板机及下游皮带系统均以恒定速度运行,当破碎站的大车上煤不连续时,位于受料斗处的雷达料位计检测到受料斗料位位于低位,PLC 程序通过逻辑判断,首先将链式刮板机的速度降为0,接着位于一级皮带机尾上的电子皮带称的瞬时煤量降为最低,当断料点传输至机头时,位于机头的物位传感器输出无料信号,此时PLC 程序逻辑判断输出一级皮带具备低速运行信号,一级皮带的永磁变频器接收到降速指令,一级皮带降至最低速运行。同理,二级、三级等下游皮带以同样方式控制皮带低速运行。当破碎站开始供料时,所有皮带输送机恢复至正常转速运转,此时加速顺序为逆煤流顺序,以防造成堵料。

2 智能输送系统功能

该控制系统通过变频器及传感器的设计应用,可以准确的实现胶带机的智能调速。同时该控制系统通过PLC 及上位机程序的设计,调度平台画面可实时显示皮带机工作现场环境、带速、轴温等重要参数的变化。本控制系统有如下5 种主要功能:

2.1 智能调速功能

输送系统的驱动采用永磁变频驱动,由于变频器的调速功能,使得皮带转速可实现0~4.5 m/s 线性变化,在自动控制的情形下,皮带速度据皮带和破碎站受料斗的物料情况降为0 m/s,恢复供料,从0~4.5 m/s 逐渐加速。在手动控制情况下,检修工可根据实际情况(如更换皮带、动态检查滚筒等),将皮带速度调节至任意速度(0~4.5 m/s),更方便实现检修。同时该调节功能有远程和就地两种方式:远程方式下,集控员配合远程监控设备和物料传感器通过上位机画面进行调节;本地控制方式下,检修工通过就地控制箱进行调节。

2.2 节能降耗功能

该输煤驱动系统具有节能降耗的功能,表现在两个方面,一方面采用永磁变频电机的驱动方式,较传统的异步电机+液力偶合器+减速机的驱动方式来说,驱动连接方式更加简单,无中间传动环节,相对来说负载负荷量更小,使得设备的输出效率更高,驱动系统在25%~120%额定负载范围内均可保持94%以上的效率。同时由于永磁电机独特的机械设计,使得变频永磁同步电机功率因数可达0.96,传统三相异步电机功率因数为0.75~0.95。另一方面,对输煤皮带智能调速控制的应用,在卡车不连续供煤工况下,皮带输送机的空转率大幅减少。另外,由于皮带输送机采用的永磁变频驱动都为大功率高压电机,设备耗电量和设备损耗也将大幅下降,设备低速运行下的输出功率与设备空转时的输出功率比为1∶4,因此降低空转率对于节约系统耗电量影响很大。同时永磁变频系统对于多驱驱动可实现功率精确自动平衡,电机转速和电源频率的严格对应,使得多驱动间相互的制动能耗降到最低。

2.3 提高生产效率

生产效率指标在原煤输送中指的是单位时间的吨煤产量,在露天供煤不足或上煤不连续的情况下,经常会造成皮带输送机无料空转,小时吨煤量因为设备空转而较低,通过系统无料自动降速,大大减少了系统皮带的空转时间,生产效率大幅提升。另外吨煤电耗对于选煤厂原煤输送也是一个重要的生产指标,设备低速运行时耗电量处于较低水平,再加上永磁变频驱动本身的低耗电性能,吨煤电耗指标也保持在较低值。

2.4 连锁预警功能

皮带输送机在智能调速过程中会出现上下级皮带不同速情况,极易造成堵料事故,因此对各级皮带的运行速度的实时监测尤为必要。该系统的控制层接受现场皮带的实时速度并结合皮带的料位情况,给出堵料预警信号,一旦出现堵料情况,及时报警停止上级皮带,同时将报警信息呈现在调度集控画面上,反映给集控操作员。同时集中控制系统可读取各级皮带的实时反馈频率,通过PLC 程序比较和逻辑判断,可智能对比上下级皮带的输出反馈频率,报出差速报警,及时预警停车。

2.5 动态展示功能

调度集控平台组态画面将现场的皮带输送系统建立模型,现场传回的各类信号经过处理图形化动态的显示于模型中,可显示皮带永磁变频驱动的运行信号(电流、电压、频率、流量等),传感器的实时信号(料位、瞬时煤量、物料信号等),系统运行情况(启停、连锁、备妥等),还可显示相关的故障信号(皮带五保故障信号、低位报警、变频器故障信号、失速报警等),同时故障信号还与现场视频实现故障联动,出现故障自动弹出故障点附近视频。除此之外调度集控画面还可对各项参数提供历史数据查询和历史报警记录、报警打印和数据打印功能。

3 结论

目前,随着科学技术水平的提高,行业内自动化相关应用也日渐成熟,智能化选煤厂的建设向网络化、信息化、自动化的方向迈进。以上介绍了智能皮带输送系统的系统组成与工作原理,智能输送系统的系统功能,以施耐德PLC 控制系统为其控制层,结合设备和传感器实时数据,将设备运行参数、工程模拟量、故障等呈现给管理层,方便集控操作人员执行操作。调度集控平台对系统故障实时监测和保护,很大程度上提高了现场的安全指数,同时自动监测的传感器等自动化产品的应用也降低了人工成本和故障率。系统的低料降速功能大幅提高原煤输送系统生产效率,一定程度上实现减员增效的目的,对于选煤厂企业高效发展起到了促进作用。