一种悬臂式检修平台的设计

李建柠

一种悬臂式检修平台的设计

李建柠

(陕西重型汽车有限公司,陕西 西安 710200)

车身厂装焊车间某车型顶盖生产线提升设备配重系统安装于二层钢结构平台,平台面积较小,配重系统自身高度较大,日常维保时需支立人字梯辅助作业,检修作业效率低下,作业风险多。为解决现场维保作业条件困难问题,需为配重系统增设检修平台。根据现场工况及作业空间限制,检修平台采用悬臂式设计。为避免焊接对配重系统钢结构产生热影响,检修平台和配重框架采用摩擦副连接。为保证安全性和可靠性,强度校核完毕后,再在现场实施。

固定式工业钢平台;检修平台;悬臂式设计;强度校核

引言

某设备配重系统主体结构为简支模型,自身高度3.3 m,两侧立柱为150 mm*150 mm*10 mm方管,横梁为20#工字钢。该配重系统安装于钢结构平台,该平台距离地面约5 m,平台面积较小,配重立柱距平台边缘200 mm。日常维保作业高度均超过3 m,需支立人字梯辅助作业。现场空间狭小,且因电机、减速机、平台盖板等机构干涉,支立人字梯困难,造成人员浪费,维修效率低下,安全风险较多。针对这一问题,需在配重系统旁增设固定式钢结构检修平台,改善现场维保作业条件。

1 设计目标

同时承载2人,配合作业。

2 结构设计

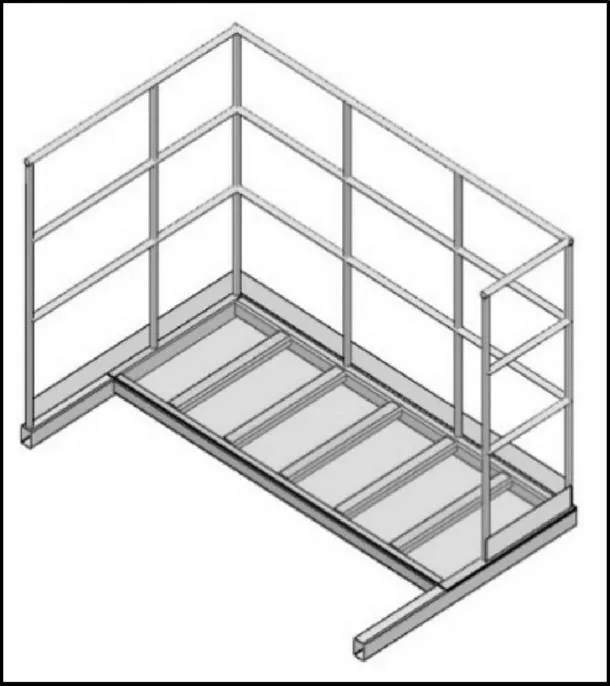

受现场二册钢平台面积和配重系统工况限制,检修平台主体采用悬臂式设计,整体结构及尺寸如图1所示:平台幅面长1 860 mm,宽度700 mm,护栏高度1 200 mm。

图1 现场工况

为避免在配重立柱上产生焊接热影响区,检修平台和配重系统立柱之间采用U型卡连接,以夹紧力形成摩擦副,代替焊接连接。

3 主梁型材选用

如图2所示,检修平台按照400 kg/m2等效均布荷载设计:

承载面积:0.7×1.86=1.3 m2;

均布载荷:=1.3 m2×400 kg/ m2=520 kg;

最大弯矩:M=520×9.8×0.63=3 210 N∙m。

根据既能满足抗弯截面系数及型材自重最小两个原则选择型材:

主梁型材为:80 mm×60 mm×3 mm矩形管(=17.510 cm3、6.129 kg/m);

横梁型材:70 mm×50 mm×3 mm矩形管(5.187 kg/m);

纵向支撑:二分之一60 mm×30 mm×2 mm方管(1.78 kg/m);

防护栏杆:6分焊管(1.29 kg/m);

踏板:1860x700x1铁皮(11.58 kg);

紧固方式:M16 U型卡。

图3 检修平台基本结构

4 强度校核

根据检修平台悬臂式结构设计,检修平台4个部位存在安全风险:(1)主梁弯曲变形;(2)横梁弯曲坍塌;(3)U型卡螺栓连接强度不足,无法产生足够摩擦力;(4)立柱和二层钢平台根部弯曲拉裂。现场观察发现,立柱根部和二层钢平台焊接连接,并且使用250 mm×250 mm支撑筋板进行焊接加固,因此该部位无需强度校核,只需进行前3个部位的强度校核。

4.1 主梁强度校核

可简化为悬臂梁模型,如图4所示,进行受力分析:

维修踏台重量:(1.23 m×2×6.129 kg⁄m+1.86 m×2×5.187 kg⁄m+0.65 m×5×1.29 kg⁄m+11.58 kg)×9.8 N⁄ kg=501.4 N

防护栏杆重量:19.24 m×1.29 kg⁄m×9.8 N⁄kg=243.23 N

维修平台总重:501.4 N+243.23 N=744.63 N

设计载重:1.3m2×400 kg⁄m2×9.8 N⁄ kg=5 096 N

主梁载荷:744.63 N+5 096 N=5 840.63 N

等效均布载荷:q=5 840.63 N÷0.7 m≈8 344 N⁄ m

图4 主梁受力简化

计算主梁内应力,如图5,画出剪力图和弯矩图:根据平衡条件可知:

由=F−8 344×0.7=0 得:F=5 840.8 N

剪力图:段:F=F=5 840.8 N

段:F= F−q×(-0.28)

弯矩图:段:M=M− F•s

图5 主梁剪力及弯矩图

由剪力图和弯矩图可知,危险截面为A面,使用第三强度理论校核其强度:

通过校核,主梁强度满足。

4.2 横梁强度校核

可简化为悬臂梁模型进行强度校核,如图6所示:

图6 横梁受力简化

维修平台总重:745 N

设计载重:5 096 N

横梁载荷:5 841 N

等效均布载荷q=5 841 N/1.86 m≈3 140 N/m

根据平衡条件:

=F+F−qL=0及F= F

求得:

F=F=q•L/2=3 140×1.86/2=2 920.5 N

计算横梁内应力,如图7,画出剪力图和弯矩图:

图7 横梁剪力图和弯矩图

剪力图:段:F= F−qs=2 920.5−3 140 s

由剪力图和弯矩图可知,危险截面为C面,使用第三强度理论校核其强度。

通过校核,横梁强度满足。

4.3 连接强度校核

悬臂式检修平台所有载荷均由配重立柱和主梁之间的连接机构承载,因此需该连接副提供的力和力矩分别为:=5 840.63 N;=3 680 N∙m,主梁和配重立柱间摈弃焊接方法,使用M16 U型卡和内外压板将检修平台主梁和配重系统竖直立柱压紧连接,主梁和立柱间夹垫胶皮,当螺栓预紧时,将使主梁和立柱间产生正压力,形成摩擦副。当主梁承载荷载时,连接机构由摩擦副提供所需力和力矩,如图8。

图8 平台承载示意

接触面间正压力计算:

已知:所需弯矩1==3 680 N∙m;所需承载正压力:=5 840.63 N;

接触面尺寸:150 mm×80 mm;摩擦系数:橡胶与钢=0.80。

令=0.80=8 474 291.04 Pa

所需正压力:1==101 691.5 N

提供竖直力所需正压力:2=5 840.63÷0.8=7 300.8 N

接触面间所需正压力为:=1+2=108 992.3 N

U型卡螺栓强度校核:已知:

螺栓规格M16X2.0

螺栓强度等级4.8

材料:45钢

许用应力[σ]=230 MPa

螺纹小径1=13.835 mm

接触面间所需正压力为:=108 992.3 N

单个螺栓所需正压力:

F=/4=27 248.08 N

通过校核,U型卡螺栓强度满足。

图9 摩擦副受力分析

5 结束语

按照设计,线下制作检修平台,固定式钢结构检修平台安装之后,3人佩戴安全带登上平台,现场验证其强度,平台和钢结构连接稳固可靠。现场作业条件改善明显,减少作业安全隐患,维修效率提高明显。

[1] 国家安全生产标准化技术委员会.固定式工业钢平台:GB4053.3 —2009[S].北京:中国标准出版社,2009-3.

[2] 中华人民共和国劳动部.固定式工业防护栏杆安全技术条件:GB 4053.3—93[S].北京:中国标准出版社,1993.

[3] 闻邦椿.机械设计手册[M].第6版.机械工业出版社,2017.12.

Design of a Cantilever Type Maintenance Platform

LI Jianning

( Shaanxi Heavy Duty Automobile Co., Ltd., Shaanxi Xi'an 710200 )

In the company's welding workshop, a lifting equipment counterweight system is mounted on the second-story steel platform with a limited space and a larger height.A herringbone ladder always be used during daily maintenance and repairing works. It caused low efficiency of maintenance work and high operational risks. In order to improve on-site working conditions, it is necessary to add an overhaul platform for the counterweight system. According to site conditions and the limited working space, the platform adopts a cantilever design. The maintenance platform is fastened onto the counterweight frame by friction pairs to avoid the thermal effect of welding. Strength check must be done before on-site implementation in order to ensure safety and reliability.

Fixed industrial steel platform; Maintenance platform; Cantilever design; Mechanical stress checking

10.16638/j.cnki.1671-7988.2021.021.045

TB121

A

1671-7988(2021)21-169-04

TB121

A

1671-7988(2021)21-169-04

李建柠(1992.11—),男,助理工程师,就职于陕西重型汽车有限公司,从事装焊车间设备机械维修及管理工作。