基于ABAQUS的某轻卡电池包支架力学性能研究

龚安平

基于ABAQUS的某轻卡电池包支架力学性能研究

龚安平

(江铃汽车股份有限公司 产品开发技术中心,江西 南昌 330001)

某项目需设计不同电量和不同结构形式的新能源电动轻卡的电池包支架系统,采集了基础车型实车加速度数据,并基于ABAQUS软件,对三款电池包支架进行了强度分析,CAE分析结果表明三款电池包支架结构力学性能满足设计要求。

轻卡;电池包支架;力学性能

引言

随着中国制造2025及蓝天保卫战计划的推广,新能源汽车得到了快速发展,与此同时,伴随着国民经济及城市物流业快速发展,商用车轻卡销量得到迅猛增长,其中电动轻卡的销售也得到稳步提升。汽车需求量激增,带来的石油燃料消耗的剧增,由此带来了新能源汽车产业革命。汽车新四化驱动全行业必然会朝着电动化和智能化方向发展,纯电动轻卡是指完全由动力蓄电池提供动力来源,由动力电池向电机提供能量,驱动电机带动整车行驶。动力电池,作为新能源轻卡的“油箱”,需要有安全可靠的支架安装固定基体,不同载货质量要求不同电池容量和电池包支架结构,优越安全的电池包支架力学性能是电动轻卡效能发挥前提[1-4],故研究不同结构形式的轻卡电池包支架结构力学性能,具有重要经济和社会价值。

本文研究源于某项目需设计不同电量和不同结构形式的新能源电动轻卡的电池包支架系统,如图1,采集了基础车型实车加速度数据,并基于ABAQUS软件,对三款电池包支架进行了强度分析,CAE分析结果表明三款电池包支架结构力学性能满足设计要求。

1 不同电量的动力电池包支架CAE强度分析

1.1 轻卡动力电池包支架FEM模型

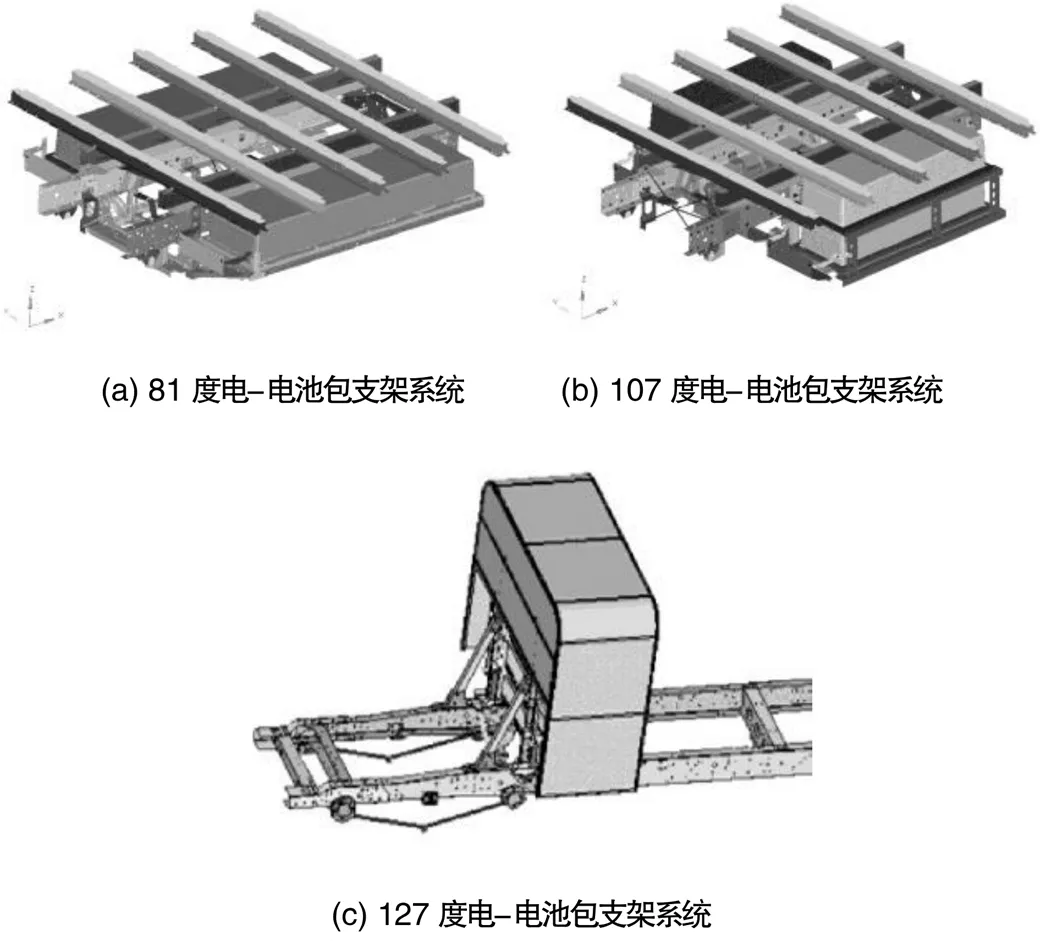

不同载质量的电动轻卡,要求匹配不同电量的动力电池,本文建立某电动轻卡三套电池包系统有限元模型,方案一为81度电的电池包支架系统,对称布置于车架纵梁两侧,质量为500 kg。方案二为107度电的电池包支架系统,每侧为双层电池包,质量为820 kg。方案三为127度电的电池包支架系统,布置于驾驶室与货箱之间的车架纵梁上端,模型质量为10 000 kg。单元类型为四面体单元及少量三角形壳单元来画分,网格尺寸大小为4 mm,材料为B510L和Q235,三款电池包支架系统FEA模型如图2。

图1 某电动轻卡

图2 三种不同电量的电池包支架系统

1.2 不同电量的动力电池包支架CAE强度分析

本文按照在襄阳试验场加速度采集得到的分析数据,约束安装车架的全部自由度,分别施加X/3,Y/3和Z/7载荷激励,得到如图3到图5的CAE强度分析结果。

本文按照上述边界条件,得到了三款电量下的电池包支架CAE强度分析结果,图3显示,81度电的电池包支架X向3工况下,支架最大应力为111 MPa,Y向3工况下,电池包支架最大应力为373 MPa, Z向7工况下,电池包支架最大应力为286 MPa。对于107度电的电池包支架,其三向工况下的电池包支架最大应力分别为130 MPa和363 MPa及368 MPa。对于127度电的电池包支架,其三向工况下的电池包支架最大应力分别为252 MPa和344 MPa及247 MPa。支架材料为B510L,其屈服强度为377 MPa,故三款电池包支架各向工况下的最大应力都小于材料屈服强度,满足设计要求。

图3 某81度电电池包支架CAE强度分析结果

图4 某107度电-电池包支架CAE强度分析结果

2 轻卡动力电池包支架道路谱测试

2.1 襄阳试验场耐久道路工况

襄阳试验场是我国综合功能路面最为齐全的汽车试验场,拥有可靠性试验路[5]。本文研究的某电动轻卡开展的耐久试验为综合坏路试验,主要包括扭曲路、石块路、条石路、鹅卵石路、搓板路等路面(图6)。

2.2 力电池包支架道路谱加速度采集

本文在襄阳试验场坏路路面上进行了动力电池包支架道路谱加速度采集试验,传感器布点布置如图7,试验样车为满载状态,总质量为4.5 T。

图7 加速度传感器布点位置示意图

2.3 电动轻卡动力电池支架加速度测试数据分析

本文在襄阳试验场进行了两轮综合坏路路面下的道路谱采集试验,试验结果如图8,由图分析,支架安装位置X向加速度峰值为1.6,而Y向最大加速度为1.7,但Z向最大,达到5.6,考虑到安全系数和设计余量,本文输入给CAE分析的加速度激励值为X3、Y3、Z7。

3 结论

本文在襄阳试验场,进行了电动轻卡的动力电池支架道路谱加速度采集,并基于ABAQUS软件,对81度电和107度电及127度电的三款不同电量下的动力电池支架进行了CAE强度分析,综合结果表明:

(1)电池包支架实测加权加速度最大值为X向3,Y向3,Z向7;

(2)三款电池包支架最大应力小于B510L材料屈服强度,结构力学性能满足设计要求。

[1] 曹生彪,皇甫益,尹亮亮.新能源汽车用电池包支架结构设计[J].包钢科技,2016,42(04):32-35.

[2] 牛营凯,李红艳,尹华清,等.新能源轻卡转向系统零部件轻量化浅析[J].汽车实用技术,2019(07):11-13.

[3] 龚红兵.海南汽车试验场可靠性试验强化系数的计算[J].汽车研究与开发,1997(03):43-45+56.

[4] 张磊,李信丽,黄勤.基于Nastran的某新能源轻卡电池包支架强度性能研究[J].南方农机,2020,51(18):191-192.

[5] 黄勤,何帆影,宋磊,等.基于有限元法某轻卡车架性能研究[J]汽车实用技术,2020(01):89-91.

Study on the Mechanical Properties of a Light Truck Battery Pack Bracket with ABAUQS

GONG Anping

( Product Development & Technical Center, Jiangling Motors Co., Ltd., Jiangxi Nanchang 330001 )

A project needs to design the battery pack bracket system of new energy electric light truck with different electric quantity and different structural forms, collect the acceleration data of the basic vehicle model, and based on ABAQUS software, carry out the strength analysis of three battery pack brackets, the CAE analysis results show that the mechanical properties of the three battery pack brackets meet the design requirements.

Light truck; Battery pack bracket; Mechanical properties

10.16638/j.cnki.1671-7988.2021.021.006

U469.72

A

1671-7988(2021)21-24-04

U469.72

A

1671-7988(2021)21-24-04

龚安平,就职于江铃汽车股份有限公司产品开发技术中心。