数控车床上的多边形车削

李尚波

(济南工程职业技术学院,济南 250200)

多边形零件随处可见,诸如连接操作手柄的方杆、六边形螺母、六角头螺钉及螺栓等。因为多边形铣削是铣床的典型功能,所以铣削是人们加工多边形零件的常用加工方法。除铣削外,多边形零件也可以在数控车床上车削出来,而且效率能够比铣削加工高数倍甚至数十倍[1]。

1 多边形车削的原理

众所周知,一般车削时工件高速回转、车刀沿轴向进给切削会使工件形成圆柱表面。但是,若在车削时车刀也按要求和工件同时旋转,则可形成刀尖相对于工件的多边形运动轨迹。这种方式与铣削时刀具在工件表面上旋转,由进给运动产生平面或其他轮廓面有着本质的区别,因此仍属于车削的范畴,即多边形车削[2]。

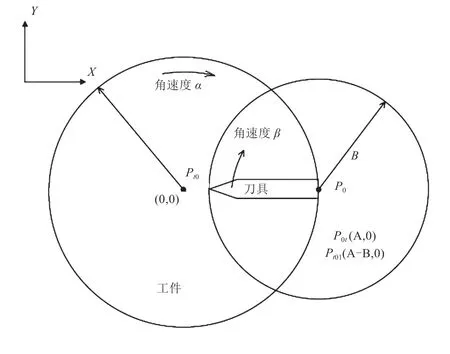

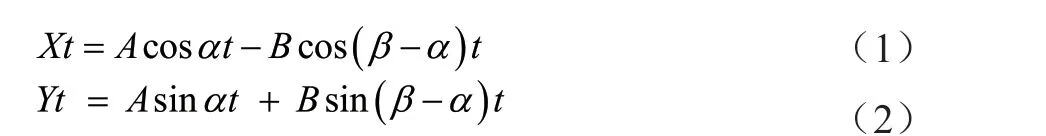

如图1 所示,A为工件旋转中心(主轴中心)和刀具(车刀)旋转中心(回转刀盘中心)之间的距离,B为刀具回转半径;设定工件和刀具的回转角速度分别为α和β;以工件中心为X-Y笛卡尔坐标系的坐标原点,则刀盘中心和刀尖的初始位置分别是P0(A,0)和Pt0(A-B,0)。为方便计算,把主运动(即工件的旋转运动)等效为刀架在相反方向绕工件中心的回转,则车刀的运动即为其本身绕刀盘中心的回转和刀盘绕工件中心回转的复合运动[3]。经过任意时刻t后的刀尖位置Pt为(Xt,Yt),如图2 所示,可以用式(1)和(2)来表示。

图1 工件和刀具的回转路径示意图

图2 任意时刻后的刀尖位置

进一步设定工件和刀具的旋转比为1:2,即β=2α时,式(1)和(2)分别可以变形为:

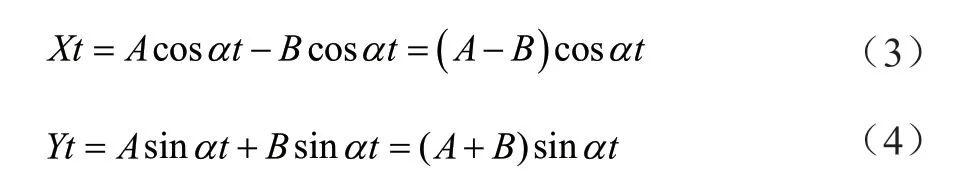

由式(1)~(4)可知,刀具的刀尖相对于工件运动的轨迹是长径为A+B,短径为A-B的椭圆。因此,若在180°的对称位置各放1 把刀具,就可以加工出如图3(a)所示的四边形。同理,若每隔120°放置1 把刀具,且旋转比为1:3 时,则会形成如图3(b)所示的六边形。

图3 刀具加工轨迹

当然,这些多边形的边并非严格意义上的直线,但若A与B足够接近,即A+B与A-B之间的差值足够大,则由此产生的形状误差便可忽略不计,一般取A≤1.5B。

2 多边形车床的结构

根据上述多边形车削的原理,在普通车床的小托板上,除通常使用的四方刀架外,再在主轴轴线的另一侧安装(即后置安装)一个轴线与主轴平行的回转轴箱,其箱外靠近主轴一侧的轴端安装车刀刀盘,即为刀盘轴和刀盘轴箱[4]。刀盘轴由主轴箱及刀盘轴箱中的齿轮传动,更换挂轮可实现主轴与刀盘轴之间1:2或1:3 等不同的传动比的传动,配合使用对称安装不同数量(如2 把、3 把)车刀的刀盘,即可车削出4边、6 边等不同边数的多边形。因此,多边形车床的结构即在普通车床的基础上加装刀盘轴箱及其传动系统[5]。显而易见,这种传动结构非常复杂,设计制造多边形车床并非易事。

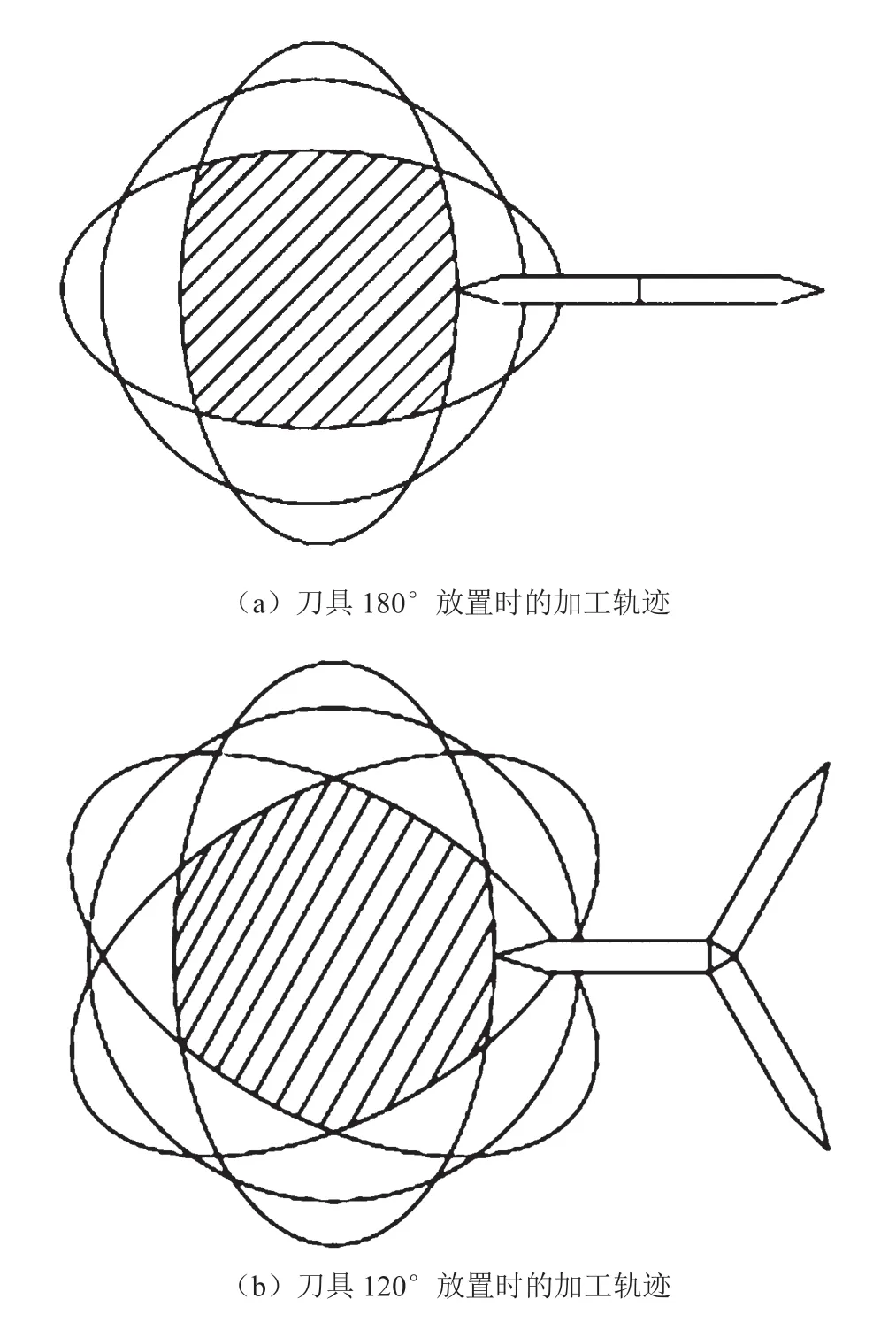

因为数控多边形车床无需主轴与刀盘轴之间的机械传动链,所以数控车床却能很好地解决这种问题。因此,数控技术的应用,基本解决了数控多边形车床在机械传动方面的难度,但实际加工时数控系统要具备相应的功能,同时还要把刀盘轴配置为一个回转伺服轴(FANUC 0I CNC 系统)或第二主轴(SINUMERIK CNC 系统)。为同步刀盘轴与主轴之间的转速比率,在主轴上需要安装位置编码器以向刀盘轴提供即时动态同步信号。除此之外,还须正确设定相应参数,使用时还要正确编程。典型数控多边形车床主轴、刀盘轴、回转刀架之间的结构布局如图4 所示。

图4 典型数控多边形车床的结构布局

3 多边形车削的设定和编程

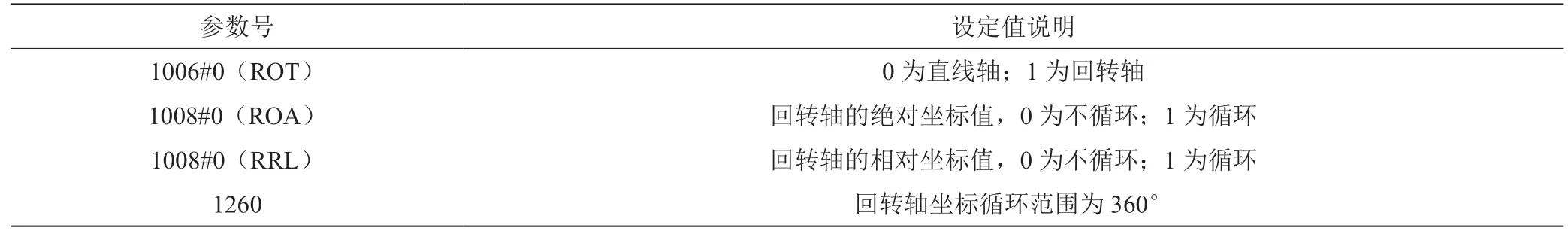

FANUC 0I 系列CNC 系统中在刀盘轴配置为伺服轴的情况下,要先将其设定为回转轴,其主要参数如表1 所示。

表1 FANUC 0I 系列CNC 设定回转轴的主要参数

另外,必须设定参数7610 为该回转轴的控制轴号,由此来确定该轴为多边形车削中的刀盘轴。正确设置参数后,按照如下编程即可车削出所需的多边形(前提是选项功能有效):

G00 X30.0 Z2.0 S1000 M03;(快进至工步起点同时启动主轴,工件转速1 000/r•min-1)

G51.2 P1 Q2;(启动刀盘旋转,刀盘转速2 000/r•min-1,此处2 把车刀)

G01 X20.0 F1.0;(X 轴切入:吃刀)

Z-30.0;(Z 轴进给:走刀)

G00 X30.0;(X 轴退刀)

G50.2;(停止刀盘旋转)

M05(停止主轴)

此程序能够车削出长30 mm、截面边长为20 mm的正方形棱柱。其中G51.2 P1 Qn(例中n=2)为多边形车削功能启动指令,它能够使工件(主轴)和车刀(刀盘轴)的旋转在任一时刻都严格保持1:n 的速比,G50.2 为功能结束指令。

在SINUMERIK 系列系统中,多边形车削是利用主轴同步功能实现的,因此须将刀盘轴设定为第二主轴,即其轴参数MD35000 $MA_SPIND_ASSIGN_TO_MACHAX 须设定为2。编程时使用指令COUPDEF(S2,S1,n.0,1.0),其中(n=2,3,…,n),定义S1(主轴)和S2(刀盘轴)之间的速比为1:n 的同步关系,COUPDEL(S2,S1)为取消定义;同步启动指令为COUPON(S2,S1),结束指令为COUPO(S2,S1)。其他起始、切入、走刀、退刀等程序段与上述FANUC 程序相同。

4 结语

多边形加工零件的质量取决于系统的品质及刀盘轴的伺服响应特性、反馈原件(主轴位置编码器)的性能以及伺服电机与刀盘轴之间传动器件(联轴器)的品质等。现如今,多边形车床的设计制造已经非常简化,且多边形车削的边数、大小都能够以编程实现,使得多边形车削更加方便、灵活。除FANUC 和SINUMERIK 系统外,西班牙的FAGOR、台湾省的SYNTEC 以及部分国产数控系统等均可实现多边形车削。但是无论哪种系统,都需正确设定和编程。因此,相关人员应重点关注数控系统的编程工作,以确保加工零件符合要求。