液力变速器壳体压铸工艺研究及优化

白丹,樊小龙

陕西法士特齿轮有限责任公司 陕西宝鸡 722409

1 序言

近年来,随着产品向轻量化方向发展,高强度、高韧性优质铝合金铸件被大量应用,国内中重型商用车正快速实现全铝合金化。液力自动变速器(AT)是相对于手动变速器出现的一种能够自动根据引擎传递换挡的变速器[1]。其基本组成有液力变矩器、行星轮系、离合器及壳体等部件[1]。一方面,在安全性、易驾驶性、舒适性等方面远胜于手动挡变速器[2]。另一方面,随着对变速器性能要求的不断提高及结构设计的不断改进,变速器壳体结构越来越复杂,精度要求越来越高。壳体是变速器的关键零件,压铸毛坯质量直接影响后期加工质量,从而影响变速器的整体性能。

本文以液力自动变速器壳体为研究对象,分析生产中存在的铸造缺陷,并进行优化,为该铸件的大批量生产提供了工艺参考价值[3]。

2 试验材料与方法

2.1 铸件及试验材料

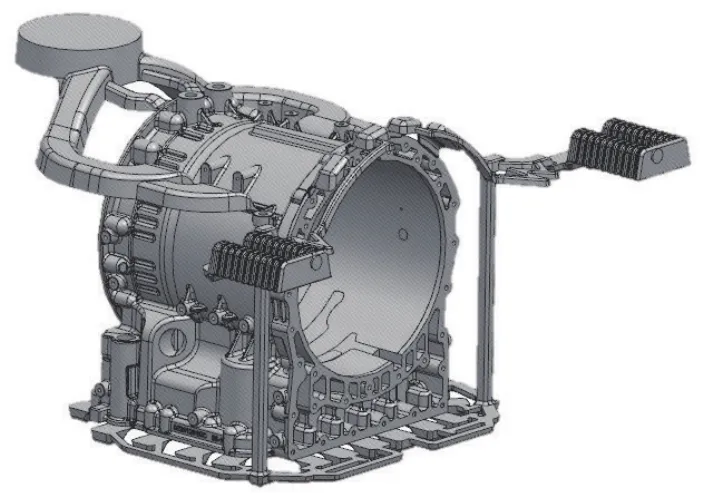

变速器壳体铸件如图1所示,外形尺寸为365mm×456mm×460mm,铸件质量约24kg,平均壁厚6mm,铸件存在多路深腔高压油道,壁厚变化大,铸件尺寸精度要求较高,需预铸结合齿,对铸造精度提出了很大挑战。

材料为ADC12铝合金,化学成分见表1。选用布勒Cara440卧式冷室压铸机,采用一模一件的方式生产,铸件三维实体模型如图1所示。

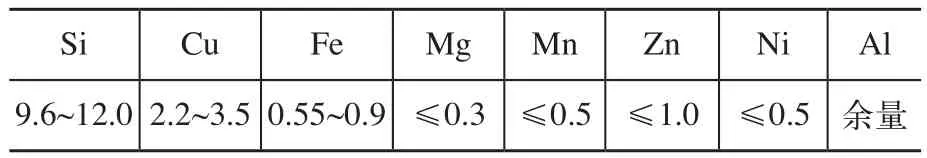

表1 ADC12铝合金化学成分(质量分数) (%)

图1 变速器壳体铸件结构

2.2 研究方法

自动变速器与手动变速器相比,由于工作腔内压力更高,尺寸精度、表面质量、内在质量都存在较高要求,因此研究其铸造缺陷产生的原因并提出改进措施,分析优化工艺方案,最终获得几何精度高和无缺陷的铸件。

3 分析与讨论

3.1 压铸工艺设计及模流分析

合理设计浇注系统,使金属液充型平稳,提高铸件质量[4]。由于铸件结构复杂,且平均壁厚仅为6mm,气密要求高,因此设计合理的浇注系统至关重要。工艺方案设计如图2所示,毛坯单重23.9kg,浇道重量9.8kg,渣包重量4.2kg,内浇道总面积2824mm2。

图2 液力自动变速器壳体工艺方案设计

壳体内腔存在较大高度差,为保证内腔同轴度,因此将浇口布置在铸件两侧面进液,流道角度相对产品面。此方案相对来说流态较好,对内壁的冲刷较小,到达各个区域的填充较易受控。模流分析如图3所示。

图3 模流分析结果

壳体模具结构复杂,在实际生产中,由于喷雾的局限性,很多部位不能有效喷涂。一方面,模具采用模内喷涂技术,减少滑块黏铝及冷隔缺陷;另一方面,采用大量高压点冷型销,改善热节处缩孔,提高产品质量。

实际加工后铸件存在较多缺陷,铸件合格率仅为20%,严重影响生产效率和产能。缺陷及原因见表2。

表2 铸件缺陷及原因

通过分析,3种主要缺陷是铸件远端冷隔缺陷(见图4a中A处)、缩松及缩孔缺陷(见图4b中B处)、黑皮缺陷(见图4c中C处)。B处和C处需要装配密封圈,为产品较重要的部位,设计要求不允许存在缺陷,因此必须进行整改优化。

图4 铸造缺陷

3.2 压铸工艺的改进及分析

通过分析发现,B处位于铝液最终交汇处,模流分析显示该处存在轻微的卷气情况,同时由于模具结构限制,该处加工余量最大为5mm,因此针B处增加辅助浇道(见图5),同时增大末端渣包,能有效地对B处进行补缩。

图5 改进后的工艺方案

对改进后的工艺进行模流分析,通过结果可以看出,优化后B处无明显卷气情况。对比改进前后的模流分析结果,改进后的铝液充填更加平稳流畅,如图6所示。

图6 卷气结果对比分析

由温度场模拟结果可以看出,改进后的工艺方案,温度场更加均匀,可有效改善A处冷隔缺陷,如图7所示。

图7 铸件温度场模拟

模具改进完成后进行生产验证。生产时铝液温度660℃,铸造压力800bar(1bar=105Pa),低速为0.15m/s,高速为4.5m/s。改进后的压铸工艺获得了质量满足要求的合格铸件,缺陷已经全部消除(见图8),可以进行大批量生产。

图8 压铸件外观

4 结束语

1)通过模流分析,增加辅助浇道及增大渣包,压铸缺陷问题得到了有效解决。改进后的压铸工艺,可以获得内外表面质量满足要求的合格铸件,满足了生产需要。

2)经生产验证,压铸件产品合格,与模拟结果相符。