γ射线凸度仪的探头移动故障分析及预防措施

余荣超,周伟中

(宝山钢铁股份有限公司1.宝钢湛江钢铁有限公司,广东 湛江 524072; 2.设备部,上海 201999)

1 概述

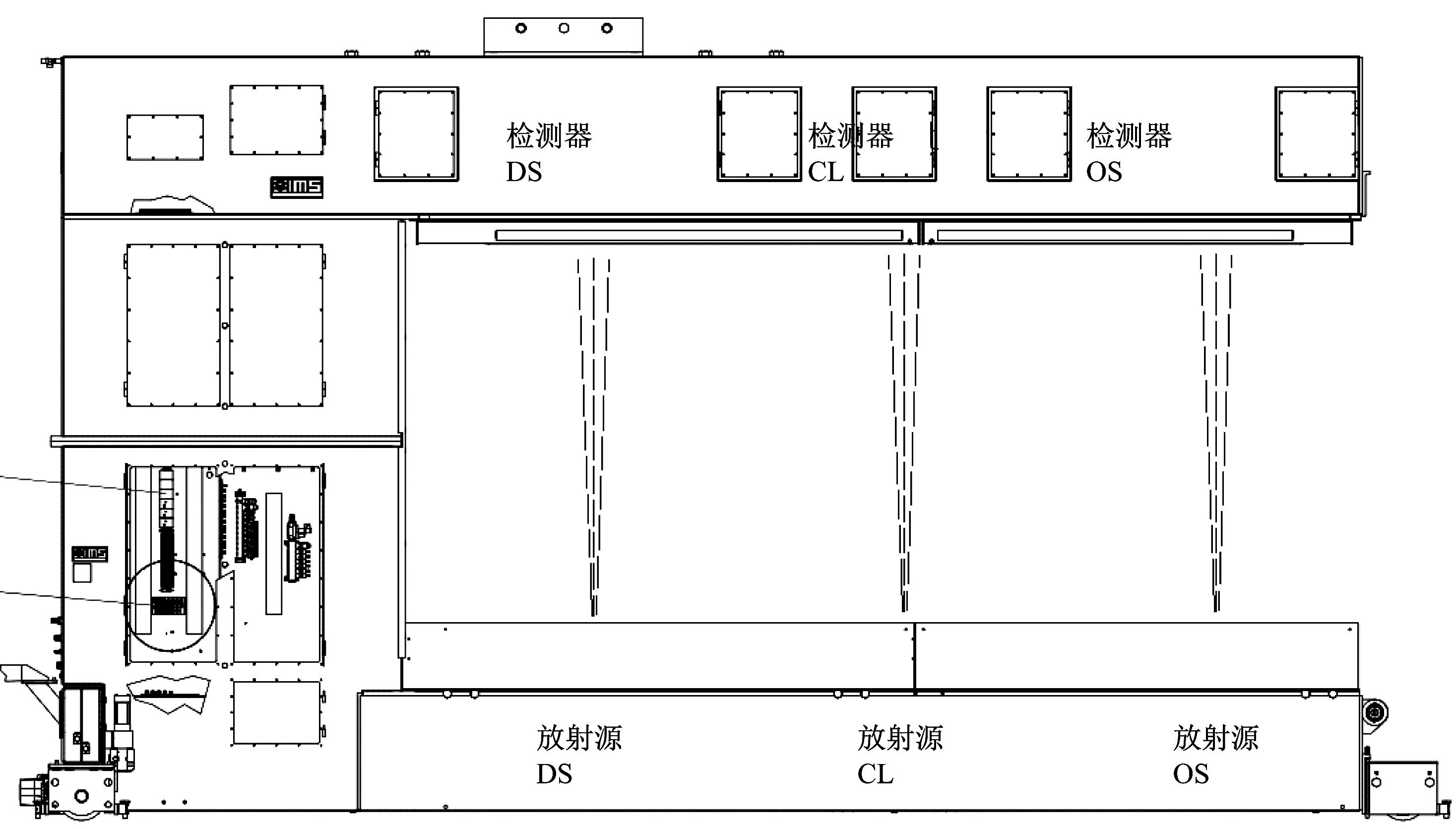

厚板凸度仪位于精轧机后,用于实时测量每道次板材的厚度、凸度和楔度,该凸度仪采用的是3颗独立的天然放射源137Cs作为γ射线测量源,出厂活度为1.85×1012Bq,分别位于测量板材的传动侧、中心侧和操作侧位置,其设备结构如图1所示。C型架下臂内部含有放射源,上臂内部含有探头,即检测器,C型架中间为被测板材。射线由下臂准直器出射后经由板材,由于射线穿过板材的过程中存在射线能量的衰减,根据穿过板材后检测出的射线能量大小可以计算出板材的厚度值,凸度仪正是基于此原理进行厚度测量的。

图1 凸度仪结构图

凸度仪采用的是天然γ射线放射源,其射线的能量高,穿透能力强,可测量范围宽,比较适用于中厚板板材的测量,甚至当厚度≥30 mm时只能用γ射线凸度仪测量。生产轧制时,两个边部的放射源源罐和探头同步移动,不同宽度的板材宽度方向测量点不一样,但测量点距边部的距离为固定值,该定值由工艺人员确定,一般在100~150 mm之间。探头与放射源源罐根据上位机设定值宽度与边部测量点定值计算出移动距离,中心侧的厚度减去两侧测量点位置的厚度平均值,即得到板材断面的凸度,因此测量点的位置严重影响着凸度控制。

2 故障情况

该厚板凸度仪是宝钢于2007年从德国IMS公司引进的,湛江钢铁自2016年起使用至今,2019年5月开始出现生产过程中探头无法到达指定测量位置的情况,其边部的测量探头所在位置时而准确时而错误,故障具有出现时机的随机性和测量探头所在位置的随机性,这对厚板产品凸度及平面质量控制产生了严重的冲击。

3 原因分析

3.1 传动机构

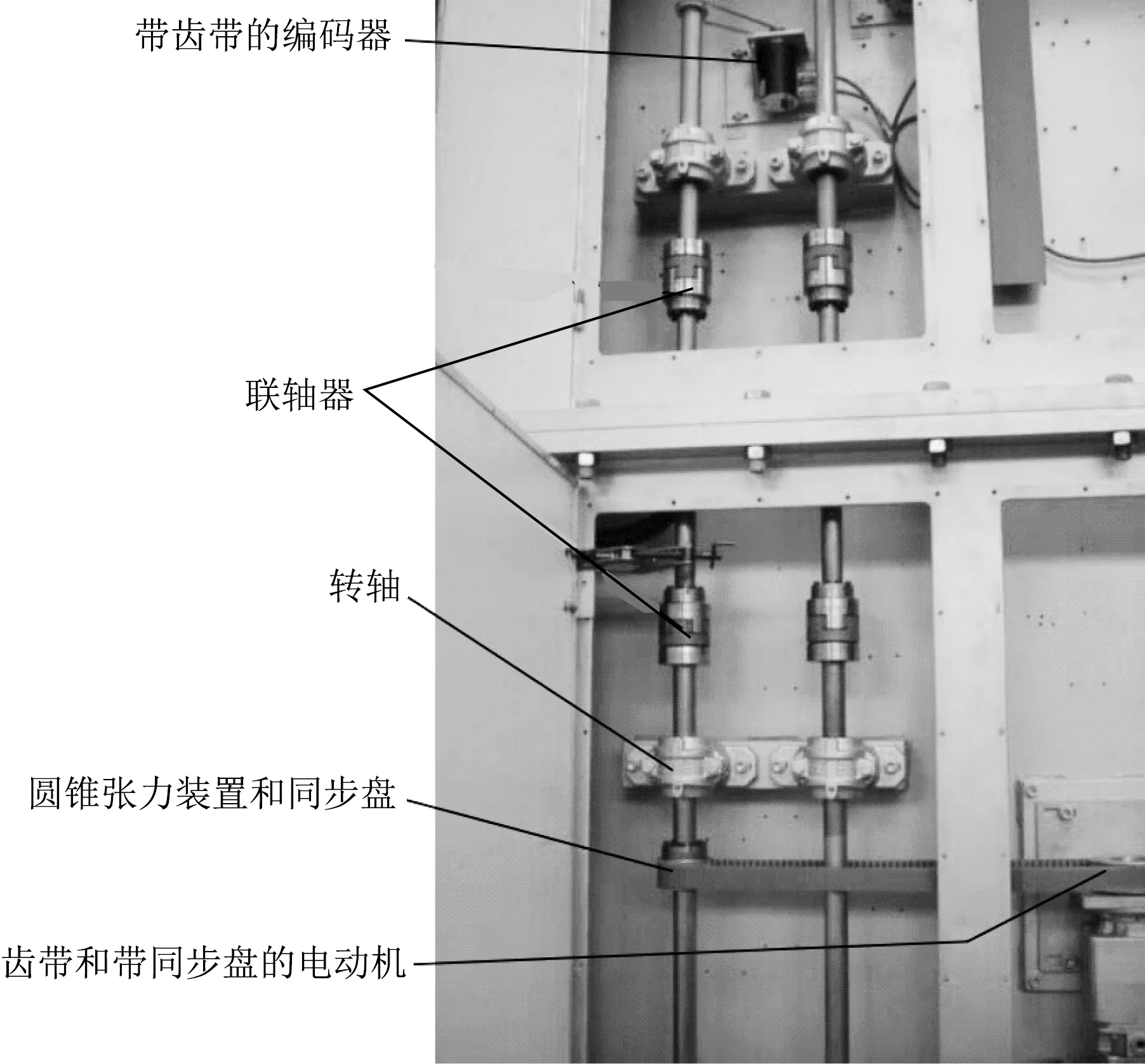

首先需要了解控制逻辑及传动机构的情况。两侧的移动探头各自由两个电动机独立控制,但通过同一根传动轴的两个齿带传动,对应侧的移动探头(上臂)和放射源(下臂)同步动作,探头机械传动结构如图2所示,确保了在移动过程中探头和源罐动作的同步性。

图2 探头机械传动结构

3.2 传动机构工况和使用维护情况

3.2.1 工况情况

该传动机构及移动探头和放射源源罐机构等均位于设备腔体的内部,并且有良好的密封和水套冷却,从设计上就隔绝了粉尘和外界水汽的影响,腔体内部有正压压缩空气和冷却水套,确保生产850 ℃的板材时内部温度依旧不超过50 ℃,使用工况环境良好。

3.2.2 使用维护情况

经对螺栓紧固情况进行确认,拧紧力矩和拧紧方法符合规范要求。齿带无明显磨损,同步轮动作顺畅,转轴定期润滑到位,动作流畅,齿带与转轴实际使用情况如图3所示,排除传动机构维护不到位的情况。

图3 齿带与转轴实际使用情况

3.3 驱动电动机与编码器情况

从动力来源分析,电动机有可能为故障点,经检查探头驱动电动机无明显异常,由于故障的发生存在随机性,对探头驱动电动机进行了更换,后续跟踪故障仍然不时存在。同时对探头位置编码器的接线及供电等情况进行紧固检查,编码器的异常可能会影响到探头的位置数据,因而实际位置无法准确到达,后续更换编码器后故障仍然存在。因此,驱动电动机与编码器不是故障原因。

3.4 源罐与测量探头移动机构

源罐的移动和测量探头的移动可以认为是探头驱动电动机的动作执行机构,对执行机构的动作情况和使用情况检查十分必要。驱动电动机通过齿带带动传动轴转动,传动轴又通过两个同步盘上的两个齿带分别带动上部移动探头和下部放射源源罐动作。

对上臂移动探头进行了开盖板检查,轨道洁净,两侧的移动探头在线性轨道上动作流畅,排除移动探头的原因。考虑到上臂的移动探头和下臂的放射源源罐是由同一根传动轴做同步动作,因此若源罐的移动出现问题,也会导致探头的移动出现问题,进而表现为探头无法移动到指定位置,需要进一步检查下臂。

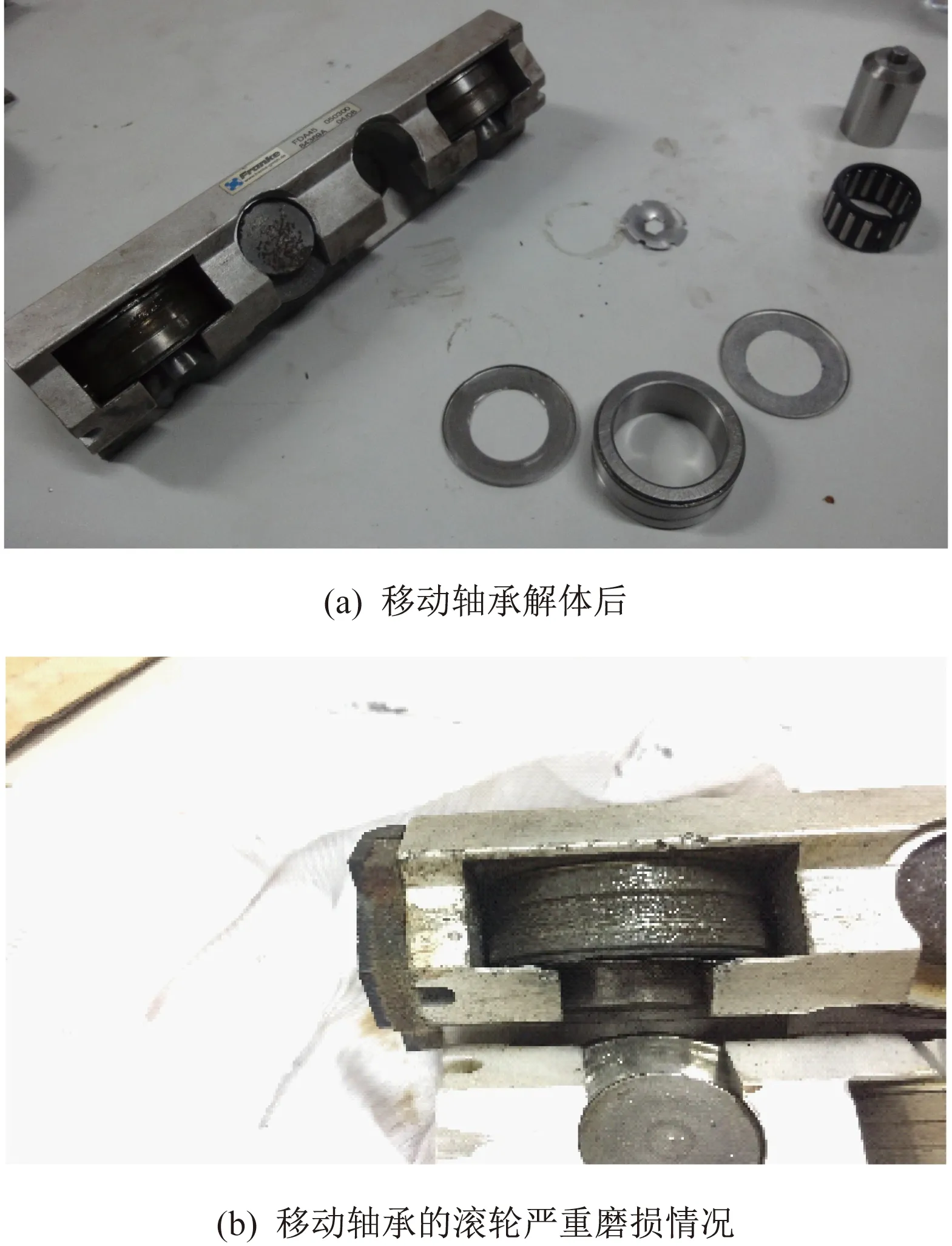

打开下臂两层盖板后,通过手动控制两侧源罐的移动可以直观观察到动作情况,明显发现两侧的探头移动不流畅,在到达指定位置的过程中显得非常困难,尤其是传动侧。进一步对源罐的移动轴承做针对性解体检查,该侧两个移动轴承上的滚轮均存在不同程度的磨损,每组轴承上有4个固定滚轮(X轴和Y轴各两个),其中个别滚轮已经无法转动,如图4所示。原本的滚动摩擦变成移动摩擦,滚轮不转动则移动阻力增大,进而导致放射源源罐移动动作卡阻和不畅,由于是同步动作,外部表现出来为测量移动探头卡阻无法到达指定位置,动作不顺畅则是随机性的原因,因此源罐移动轴承卡阻为故障点。

图4 移动轴承实际使用情况

4 对策研究

4.1 新增探头位置可视化和位置异常报警功能

为了及时发现故障,防范于未然,增加了探头可视化的位置跟踪功能,将边部两侧的测量探头距板材边部的实时位置计算出来并显示在计算机主画面,如图5所示,可以实时查看移动探头的位置数据,提供给操作维护人员。

图5 实时显示两侧探头距边部的距离

进一步增加位置异常的报警功能,将该位置的实际情况与设定的阈值进行判断,当实际数值与理论计算值偏差超过±5 mm时,系统会自动报警并提示对应侧探头位置异常的信息,快速锁定故障点,便于操作人员第一时间发现故障和处理故障,强化了质量风险管控手段。

4.2 调整维护周期和更换润滑油品种

在对阻塞的移动轴承拆解清洗过程中发现,个别滚动轮存在卡死和严重磨损现象,如图6所示。期间清理出一些大颗粒的固态黑色异物,主要是线性导轨和移动轴承滚轮之间的磨损金属物、滚轮锈蚀凝结物和润滑油劣化后的颗粒混合物,滚轮内部间隙出现锈蚀,导致旋转不畅。从两个方面改进,首先将之前的维护周期从1年调整为半年,即每半年进行一次清洁和润滑检查;第二个方面,之前使用的油为黄油,黄油具有黏性,容易粘连异物和摩擦磨损物,很快使油品被污染,颗粒物的聚集久而久之可能引起滚轮卡阻不动作,目前已更换为液态润滑油。

图6 移动轴承的解体

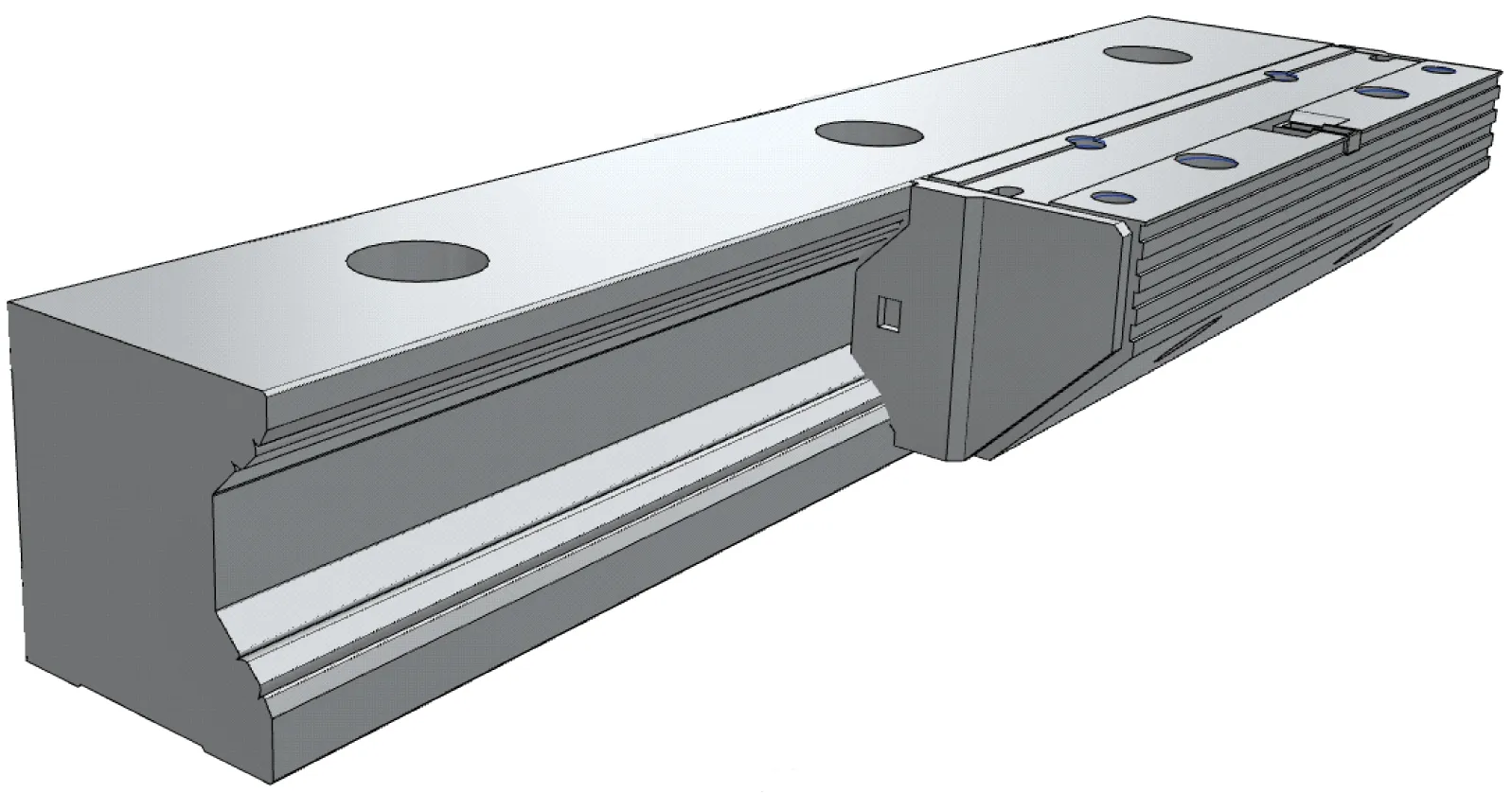

4.3 正确的机械安装

移动轴承的安装十分重要,拆解后回装不正确也可能导致移动不畅,轨道安装示意图如图7所示。需要确保三点,即前后的两个移动轴承安装后确保方向平行,高度一致,多进行平滑移动测试,消除相互作用负面影响力;由于移动轴承固定板与线性轨道有高度空间限制,需确保移动轴承与源罐等部件与线性导轨之间无接触摩擦;最后移动轴承安装后必须确保源罐准直口与上臂探头位置对中,可通过在开快门检查全电压值进行确认或调整。

图7 移动轴承与轨道示意图

4.4 及时更换部件

适当储备备件,当出现明显磨损时,及时更换移动轴承。经查询该轴承为德国Franke公司产品,型号FDA45,滚轮表面为弹簧钢,滚芯为轴承钢,工作温度为-20 ℃~+80 ℃,运行在配备阳极氧化铝工艺的线性导轨上非常安静平稳。

5 结束语

凸度仪边部探头的位置影响着生产人员对板材凸度的控制,因边部探头的频繁移动会导致机械方面的问题,这个是仪表维护人员不可忽视的一个问题,应从机械维护和安装方面加以关注。该故障具有普遍性,分析探头移动不到指定位置的根本原因是源罐移动轴承的阻塞问题,对此进一步提出了对策办法,并在计算机主页面实时显示边部位置情况数据,建立自动判断报警机制,完善管控手段,为设备顺行、产品高质量生产提供了保障。