装船机伸缩挂缆过拉力保护功能设计

杨文博

国能黄骅港务公司 沧州 061113

0 概述

装船机是港口码头煤炭装船作业的核心设备,其设备的稳定性直接关系着煤炭作业产量的高低。随着港口煤炭目标运量的逐年增加,装船机的设备完好率要求也越来越高。装船机的伸缩挂缆是装船机上的移动电缆,负责活动臂架上各种电气设备与电气室供电电源及控制设备之间的电力及信号交互。由于伸缩挂缆在装船机作业过程中需要频繁移动,故障率居高不下,故装船机伸缩挂缆的高故障率成为制约装船机设备完好率提高的瓶颈。伸缩挂缆机构的故障主要表现为挂缆小车频繁卡死,进而造成伸缩挂缆拉伤或拉断。由于伸缩挂缆涉及动力电缆和信号电缆较多,一旦被拉伤或拉断则装船机便无法继续作业,且其恢复难度大,恢复所需时间长,有必要对伸缩挂缆进行防拉伤或防拉断技术保护。为此,本文设计了一种装船机伸缩挂缆过拉力保护装置及控制方法,对装船机伸缩挂缆提供实时保护。当装船机因挂缆小车出现卡死或其他原因导致伸缩挂缆即将受到较大拉力时,能及时触发保护动作并报警停机,从而避免装船机伸缩挂缆被拉伸破坏甚至拉断情况的出现。

1 现有装船机伸缩保护措施

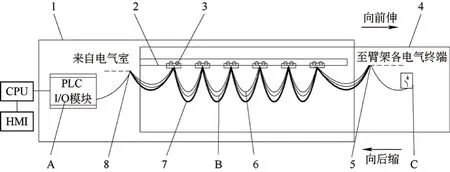

如图1所示,装船机的伸缩臂架活动部分4在作业过程中随装舱卸料的进行需做伸缩运动。伸缩臂架活动部分4上的电气终端(如伸缩电机、编码器、溜筒液压站、PLC模块以及各种保护开关、照明设备等)通过伸缩挂缆7与电气室的供电电源控制系统进行电力与信号传递,图中8为伸缩挂缆7在伸缩臂架固定部分上的固定点,5为伸缩挂缆7在伸缩臂架活动部分4上的固定点。

图1 改造前装船机臂架示意图

装船机伸缩挂缆7由挂缆小车3承载,悬挂于伸缩臂架工字钢轨道2上。当装船机做伸缩臂架运动时,伸缩臂架活动部分4拖动伸缩挂缆7及挂缆小车3一同进行往复运动。在伸缩臂架活动部分4伸缩运动过程中,如果某个挂缆小车3因老化等原因出现变形与伸缩臂架固定部分1上的钢结构发生剐蹭,或是某个挂缆小车3滑轮损坏卡在轨道上时,会使伸缩挂缆7受到较大拉力而拉伤,甚至将其拉断,造成重大机损甚至触电事故。为了防止伸缩挂缆7受较大拉力甚至拉断的情况出现,以往的解决方法是在每2个挂缆小车3之间固定1根比伸缩挂缆略短的钢芯拉绳6。当挂缆将要受到较大拉力时,钢芯拉绳6先受力,从而起到保护伸缩挂缆7的作用。在实际应用中,当伸缩臂架做伸缩运动时出现挂缆小车3与钢结构发生剐蹭的现象,钢结构会顶着挂缆小车3将钢芯拉绳6拉断,进而将伸缩挂缆7拉断。因此,钢芯拉绳6对伸缩挂缆7的保护作用有限,伸缩挂缆7仍会面临被拉伤或拉断的风险。

目前,有利用磁场变化专门监测钢丝绳断芯的监测装置[1],如果能提前发现钢芯拉绳断裂,则能实现提前预警对伸缩挂缆的保护。该检测原理为设立专门的磁化装置将钢丝绳所在区域添加磁场,使钢丝绳内部分布有相应的磁场。当钢丝绳内部出现断芯变化时,钢丝绳内部的磁场会发生相应变化,故通过观察钢丝绳内部磁场变化即可实现对钢丝绳断芯情况的监测。但是,这种装置要求钢丝绳位置相对固定,而装船机伸缩挂缆钢芯拉绳随着装船机伸缩臂架的运动,其位置一直处于变动中,难以为钢芯拉绳区域施加稳定的磁场。同时,该装置对环境要求较高,而装船机伸缩挂缆处环境十分恶劣,如果使用必然严重影响该装置的有效性。因此,利用这种装置来监测钢芯拉绳,进而保护伸缩挂缆7的办法不可行。

2 伸缩挂缆过拉力保护功能的原理及实现

为克服以上困难,实现对装船机伸缩挂缆的保护,本文设计了具有装船机伸缩挂缆过拉力保护功能的装置。该功能的实现包括机械构设计、电气设计、控制方案设计和逻辑编程等部分。

2.1 机械设计

图2为改造后的装船机伸缩臂架示意图。在图1结构的基础上,将1根2×1 mm2型号保护电缆B沿伸缩挂缆7铺设,保护电缆B由于其为双芯电缆,其抗拉强度远低于钢芯拉绳6。同时,在铺设方法上要求每2个挂缆小车3之间的保护电缆B长度介于伸缩挂缆7与钢芯拉绳6之间,即钢芯拉绳6长度<保护电缆B长度<伸缩挂缆7长度。

图2 改造后装船机臂架示意图

保护电缆B经过每个挂缆小车3的位置,应将保护电缆B在挂缆小车3上进行多圈缠绕并用扎带固定,以保证每2个挂缆小车3之间的保护电缆B在受力时不会出现窜动。同时,在保护电缆B与挂缆小车3接触的位置用软胶皮隔开,以防止保护电缆B缆皮被磨破。保护电缆B右端的双芯线接入接线箱C内的单匹断路器上,保护电缆B左端的双芯线接入接线箱A内的PLC 远程站I/O模块上,用以对PLC I/O 模块传递过拉力信号。

2.2 电气设计

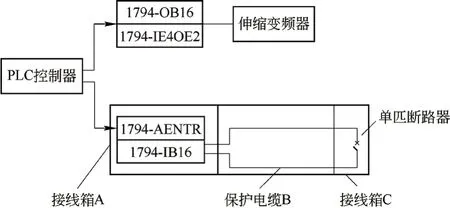

1)电气物理连接

如图3所示,装船机的伸缩动作由伸缩变频器驱动伸缩电机实现,伸缩变频器的伸缩动作指令全由AB ControlLogix PLC控制器发出。装船机操作人员通过控制手柄或人机交互界面HMI来发出装船机动作指令,PLC控制器经过内部逻辑运算将具体的指令内容,如伸缩变频器动作的方向及速度命令通过PLC输出模块1794-OB16及1794-IE4OE2模块发送至变频器。变频器收到命令后,输出驱动伸缩电机进而实现装船机臂架伸缩运动。

图3 装船机伸缩动作原理图

在本设计的伸缩挂缆过拉力保护功能控制系统中,选用1794-IB16模块作为PLC输入模块,模块采用24 V供电并包含16个开关量通道(伸缩挂缆过拉力检测功能使用其中的1个通道),可实时采集伸缩挂缆过拉力检测开关量信号。该模块类型与装船机原机AB controllogix PLC控制系统为同品牌、同系列,故具有完全的兼容性。该模块通过1794-AENTR以太网适配器与中央控制器Logix5573实现物理连接及信息交互。

在图3中,虚线框中所示线路为沿伸缩挂缆铺设的保护电缆B,其左端双芯接入1794-IB16输入模块,右端接入单匹断路器。其具体连接方式如图4所示。保护电缆B接入输入模块的部分,其中一端接入1794-IB16输入模块B17端子,另一端接入A0端子。1794-IB16输入模块正常供电运行后,B17端子自带24 V电源,保护电缆B的接入使B17端子的24 V电能接入A0端子。在此情况下,PLC控制器能识别出1794-IB16输入模块A0通道所采集的为代表24 V高电平的1开关量信号。如果保护电缆B出现拉断情况,则B17端子的24 V高电平则无法通过保护电缆B接入到A0端子,PLC控制器则识别1794-IB16输入模块A0通道所采集的为代表0 V低电平的0开关量信号。由此,保护电缆B的通断反映到PLC控制系统中即为A0通道输入信号0与1的开关量变化。

图4 保护电缆线路连接方式示意图

2)过拉力检测装置动作原理

在装船机控制系统中,单匹断路器11为常闭状态,保证PLC控制器中识别的挂缆过拉力保护信号为1正常状态。由于钢芯拉绳6长度<保护电缆B长度<伸缩挂缆7长度,当装船机做臂架伸缩运动出现前述挂缆小车3卡滞在轨道上并拉断钢芯拉绳6时,若装船机继续做伸缩运动则在对伸缩挂缆7施加拉力前必会先拉断保护电缆B。此时,1794-IB16输入模块A0端采集到的24 V高电平则会立即变为0 V低电平,PLC 控制系统则会立即识别出该挂缆过拉力保护信号变为0。因此,可通过对挂缆过拉力保护信号0/1状态变化来进行逻辑编程,进一步控制装船机臂架的伸缩功能。若过拉力保护信号变为0,则表明保护线被拉断,需要立即报警停机,中止装船机臂架继续做伸缩运动,进而实现对伸缩挂缆的保护。

单匹断路器的作用是保护1794-IB16输入模块和方便日常对过拉力保护信号的有效性检查。在日常保护信号检查中,维护人员可通过分合断路器、观测PLC系统识别的过拉力保护信号的0/1变化来检测过拉力保护电缆的有效性。如果过拉力检测电缆内部线芯发生短路,则断路器无法使过拉力保护信号由1变为0。同时,该断路器还能在过拉力检测电缆线芯发生接地进而产生大电流时及时切断线路,保护接线箱A内的1794-IB16输入模块及1794-AENTR模块不被烧毁。

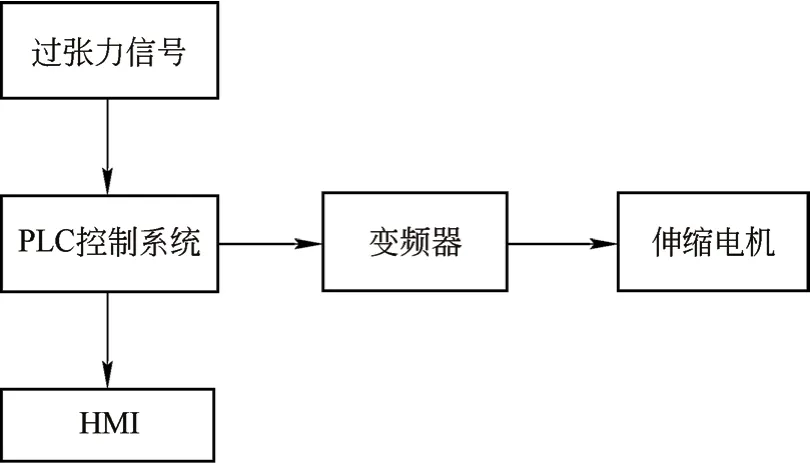

3 过程控制

控制方案中系统框图及控制流程见图5、图6。在图5中,PLC控制系统实时接收伸缩挂缆过拉保护力信号,并根据该信号的状态变化情况进行逻辑运算,进一步向变频器发送控制指令,控制伸缩电机的启停。HMI人机交互界面显示过拉力报警信息,当PLC控制系统中收到伸缩挂缆过拉力检测信号异常变化时,HMI及时向操作人员发出故障及维修提醒。另外,HMI系统还能存储伸缩挂缆过拉力报警信息,方便以后查阅。

图5 系统框图

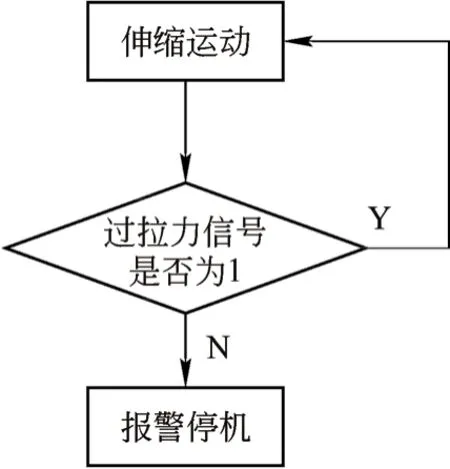

如图6所示,伸缩挂缆过拉力保护具体控制方案流程为:装船机臂架做伸缩运动;PLC控制系统判断伸缩挂缆过拉力信号是否为1;如果信号为1,则装船机可继续做臂架伸缩运动,并对该信号进行持续判断;如果伸缩挂缆过拉力保护信号为0,则PLC控制装船机报警停机。

图6 控制流程图

4 结语

本文所述装船机伸缩挂缆过拉力保护功能装置已在某港口码头的装船机上全面应用,效果十分明显。该功能装置弥补了装船机伸缩挂缆在过拉力检测方面没有电气信号保护的重大缺陷,能有效避免装船机伸缩挂缆被拉伸破坏甚至拉断情况的出现,有效降低了装船机伸缩挂缆的故障率,对于装船机作业的平稳顺利进行起到了很大的保障作用。同时,该装船机伸缩挂缆过拉力保护功能装置原理简单、机械设计、电气设计及PLC逻辑编程易于实施,具有较高的可推广性。