轮胎式集装箱起重机一层集装箱自动着箱系统

蒋进军 茅时群 谭兴福

上海振华重工(集团)有限公司 上海 200125

0 引言

随着港口货物吞吐量不断增加,人力需求随之增加,起重机智能化改造迫在眉睫。起重机智能化改造不仅能提高生产效率,降低人工成本,还能改善工作环境,降低劳动强度,提高港口的综合竞争力。码头主要设备有岸边集装箱起重机(QC)、轨道式起重机(RMG,以下简称轨道吊)、轮胎式集装箱起重机(RTG,以下简称轮胎吊)、自动导航小车(AGV)等设备。在堆场中,轮胎吊(RTG)性价比高,机动灵活,对堆场场地要求低,应用广泛。目前,在堆场里无论是轨道吊还是轮胎吊,二层箱(包括二层箱)以上基本上都实现了全自动化作业,而一层集装箱自动放箱仅在轨道吊上完全实现,在轮胎吊上并未完全实现,且实现方式多种多样,标准不统一,业内未达成共识。为了进一步提高轮胎吊自动作业水平,研究一套适合码头的一层集装箱自动着箱系统非常有必要。

目前,自动化轨道吊在一层集装箱自动放箱作业时普遍采用盲放方式。所谓盲放即起重机在一层集装箱放箱作业时,在大车、小车到达目标位置后,起升机构下降直至着箱。一般地,集装箱着箱后的放箱精度基本满足要求,无需额外的系统或设备来辅助轨道吊进行一层集装箱自动着箱。在实际生产过程中,轮胎吊需要经常转场,且各堆场的地面箱角线画线有误差,滑触线或大车纠偏板的安装也存在误差。另外,在轮胎吊作业过程中,大车行走路径不固定,机器结构易变形,轮胎半径以及气压易发生变化。因此,实现轮胎吊一层集装箱自动着箱功能,需要有额外检测装置来检测地面箱角线或其他辅助标志物,以辅助起重机完成一层集装箱自动放箱。

1 常见方案概述

1.1 人工辅助

在使用轮胎吊作业的堆场中,最初在进行堆场智能化升级改造时,主要进行远程半自动改造。起重机在一层集装箱放箱时,集装箱离地面30 cm,向控制系统发出人工协助请求,控制系统收到请求后通知远程司机操作起重机,司机通过远程操作台的操作手柄微调吊具,将箱子放到指定位置。该方案的优点是基建成本低,无需在堆场地面或起重机上安装设备;缺点是起重机在放一层集装箱时需要远程司机协助,占用操作台资源。这种方案适合码头操作台和司机数量比较充裕的情况,或是码头用户对自动化要求不高的场合。

1.2 机械导板

在早期,激光雷达和机器视觉等技术应用尚不成熟,国内第一台全自动起重机主要使用机械手段来实现一层集装箱和一层以上集装箱自动着箱。起重机在一层集装箱放箱作业时,借助堆场地面水泥导板,将集装箱放到指定位置[1]。该方案的优点是对检测系统要求低,一层集装箱放箱精度高;缺点是堆场基建要求高,施工成本高。随着人工智能、机器视觉、激光雷达等技术的发展,该方案已逐步退出市场。

1.3 机器视觉定位

机器视觉定位方案即通过安装在吊具上的摄像头实时检测地面黄线或标志物位置,根据箱角线或标志物位置推算箱位位置,辅助控制系统完成一层集装箱自动着箱。该方案又可分为2种:一种是在现有设备基础上,使用起重机上已有吊具摄像头识别地面箱角线,实现一层集装箱自动着箱功能;另一种是在起重机吊具上加装红外相机,配红外补光灯,在地面安装标志物,用红外相机识别地面标志物,实现一层集装箱自动着箱功能。

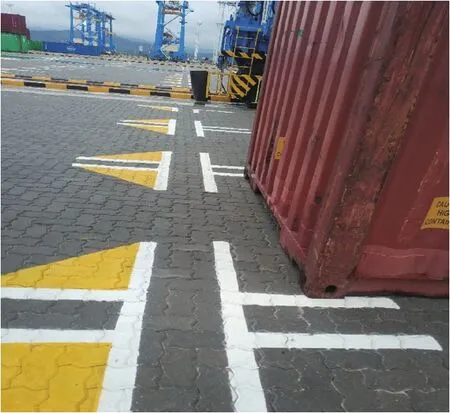

1)普通吊具摄像头+地面箱角线

在堆场中,地面箱角位置一般画了箱角线,在一层集装箱放箱过程中,通过安装在吊具上的监控摄像头,识别地面箱角线,推算出箱位位置,然后将位置发送给控制系统,控制系统根据偏差微调吊具来实现准确放箱。这种方案的优点是土建成本低,无需再增加检测设备;缺点是位置识别精度以及稳定性容易受雨水、光线、地面箱角线本身等影响,对图像算法处理要求很高。该方案目前仍停留在测试实验阶段,在港口无大规模使用案例。普通箱角线如图1所示。

图1 普通箱角线

2)红外摄像头+地面标志物

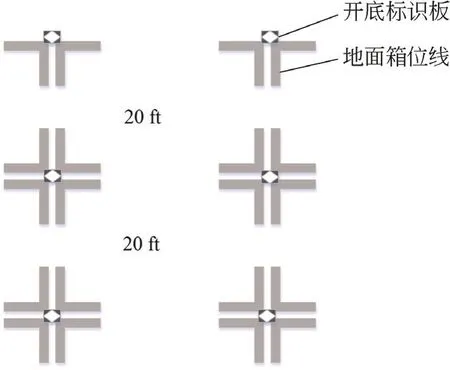

针对普通摄像头识别地面箱角线方案具有图像处理复杂度高、稳定性不高等缺点,部分厂家在地面安装标志物,并将地面喷涂黑色吸光材料,通过安装在吊具锁头附近的红外相机配合红外补光灯,采集地面标志物图片,并识别标志物位置,以实现一层集装箱自动放箱。该方案的优点是标志物识别可靠性高,不易受阳光、雨水的干扰,鲁棒性好,精度高;缺点是土建施工以及硬件成本相对较高,维护成本也相对较高。如果码头用户对轮胎吊自动化要求高,且码头当地人力成本高,推荐使用此方案。该方案也是目前市场上用得相对较多的方案,地面标志物如图2所示。

图2 地面标志物

2 系统设计

2.1 系统硬件介绍

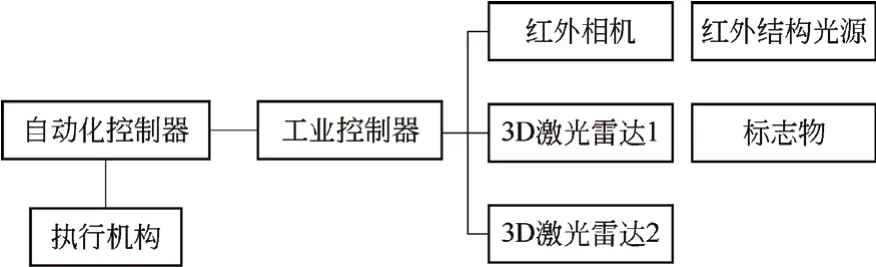

如图3所示,一层集装箱自动着箱系统主要由自动化控制器、工业控制器、红外相机、3D激光雷达、标志物、红外结构光源以及执行机构等组成。其中,红外相机实时采集吊具上红外结构光源图片,3D激光雷达采集标志物点云数据,工业控制器收到红外相机以及激光雷达采集的图片和点云数据后,计算吊具姿态以及目标箱位位置,并将计算结果反馈给自动控制化控制器。自动化控制器接收工业控制器返回的吊具姿态以及地面箱位位置数据,控制起重机大车、小车、起升等机构的运行。

图3 一层集装箱自动着箱系统组成

根据安装位置不同开底标志物分为地面标志物和吊具标志物。地面标志物和吊具标志物型号规格一样,只是安装位置不同。标志物由底座和3M反光膜组成。地面标志物安装在集装箱4个箱角附近,其作用主要是标记地面每个箱位的位置,用于激光雷达扫描识别。地面标志物安装示意图如图4所示。

图4 地面开底标志物

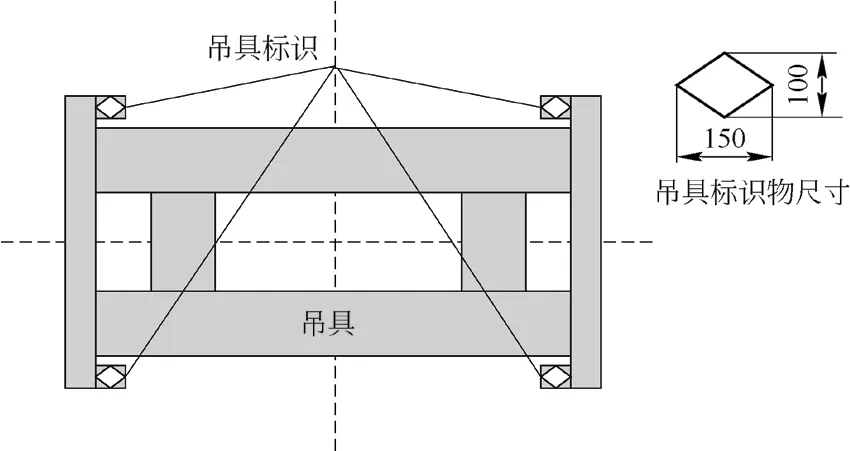

吊具标志物安装在在吊具上的4个锁头附近,其作用是标记当前吊具上集装箱的位置。吊具开底标志物安装示意图如图5所示。

图5 吊具上标志物

2.2 系统工作原理

起重机在一层集装箱放箱作业时,起升下降前用3D激光雷达采集开底标志物点云数据,红外相机实时采集结构光源图片,控制器接收到点云和图片数据后即算出目标箱位位置和吊具位置,并将位置信息发送给控制系统,控制系统根据接收到的数据控制吊具微动,将集装箱放到指定位置。

一层集装箱着箱后,通过激光雷达扫描地面开底标志物和吊具开底标志物偏差,通过两者偏差计算集装箱放箱偏差,如果放箱偏差超过设定阈值,控制系统根据反馈的偏差重新放置,避免放箱偏差超过设定值。

3 开底标志物检测算法

3M反光膜是一种高能反光材料,激光雷达对此材料比较敏感,在测距时对应3M反光膜上的激光点的能量值很高。根据3M反光膜的这一特点,设计相应的标志物位置提取算法,然后根据开底标志物的位置算出当前箱位的位置。

算法的思路是:首先,使用3D激光雷达获取标志物点云数据,再根据能量值初步提取标志物上点云数据,然后将标志物点云数据投影到二维平面。其次,将二维平面上点云数据转换为图像格式,在图像中提取标志物的轮廓,根据轮廓求取标志物的重心。最后,根据标志物重心的像素坐标反求标志物重心在激光雷达坐标系中的三维坐标。具体步骤如下:

1)获取原始点云数据,根据吊具尺寸以及标志物的安装位置,分别在起升、小车运行、大车运行等方向进行直通滤波,缩小点云数据处理范围,提高数据处理速度。

2)设置初始能量阈值,根据标志物周围点能量值情况确定动态阈值。根据动态阈值,将大于阈值的点标记为标志物上的点,小于该阈值的点标记为非标志物上的点,从而根据标记将点云数据初步提取出来。

3)在初步提取标志物上点云数据后,先采用最小半径滤波,滤掉一些孤立的干扰点,得到最终的标志物点云数据。

4)提取标志物点云数据,点云数据本身并非全部在同一平面上,采用随机抽样一致性进行平面拟合,获得标志物所在平面方程,然后将点云数据全部投影到此平面上,三维坐标变成二维坐标。

具体提取过程为:随机抽取一批种子点,{pi}(i=1,2,…,n)对其求得拟合平面Ax+By+Cz+D=0;向量n(A,B,C)为平面的法向量,即{pi}组成的协方差矩阵最大特征值对应的特征向量;D为坐标原点到该平面距离。

计算所有点pi到平面的距离d小于阈值dth则为局内点,否则为局外点。统计局内点个数,点的个数用于判断平面方程是否为最优解。

重新选取一批种子点,再进行上述平面拟合,统计局内点,重复迭代,直到找到局内点个数满足设定值,此时对应A、B、C即为平面法向量。

平面方程拟合出来后,再将标志物上点云数据投影到平面上,将三维坐标变成二维坐标。假设p0为平面上任意一点,p为标志物上点云数据任意一点,p′为p在平面上的投影点。将三维点云数据投影到平面后,以p0作为像素坐标的坐标原点,分别以向量a(-B,A,0)和b+n×a作为图像坐标系中的2个基准方向。规定dx为基准a方向的分辨率,dy为基准b方向的分辨率,将平面上点转换成像素坐标。

平面坐标转化为像素坐标后,在图像中提取标志物上的像素点,然后根据像素点坐标求取标志物重心。求得重心后,反向求取重心在激光雷达坐标系中的三维坐标。

5)算出标志物的位置后即可根据标志物位置以及当前作业工况推算出当前箱位的位置。

4 轮胎吊一层集装箱自动着箱流程

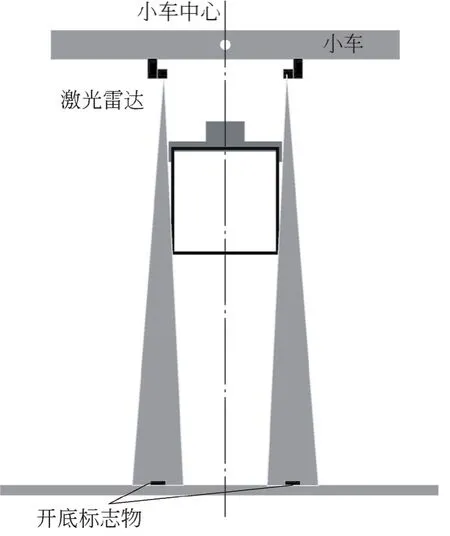

起重机小车到达目标列正上方后,立即启动激光雷达采集地面点云数据,使用标志物检测算法在点云数据中提取标志物位置,再根据地面的4个标志物位置推算地面箱位位置,将位置信息反馈给自动化控制系统。激光雷达扫描示意图如图6所示。

图6 激光雷达扫描示意图

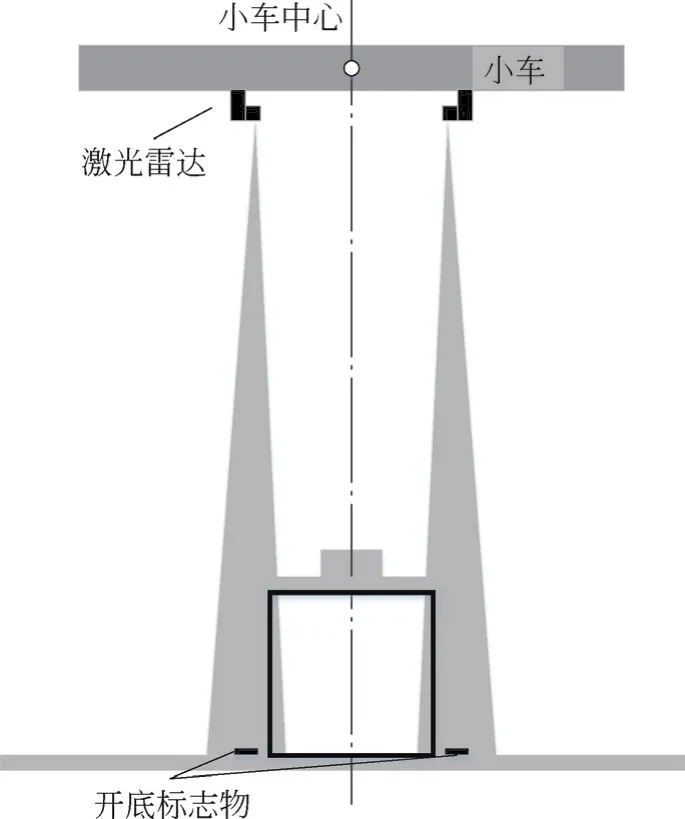

一层集装箱着箱后,控制系统再次启动3D激光雷达采集地面和吊具标志物点云数据,识别地面的4个标志物和吊具4个角上的4个标志物位置,通过吊具和地面标志物偏差推算出集装箱放箱偏差,将偏差反馈给自动化控制系统。激光雷达扫描示意图如图7所示。

图7 激光雷达扫描示意图

1)起重机大车、小车到达目标位置后,使用3D激光雷达检测地面标志物位置,将标志物位置换算成集装箱的箱位位置,再将目标箱位位置发送给控制系统。

2)如果目标箱位位置无异常,控制系统控制吊具下降,下降过程中实时调整吊具姿态,吊具在着箱前30 cm高时判断吊具姿态是否在目标位置误差范围内,如吊具姿态在目标位置误差范围内,则起升继续下降;如不在目标位置误差范围内,则继续调整吊具,直至吊具姿态在目标位置误差范围内。

3)吊具姿态调整到位后,吊具继续下降直至着箱。

4)集装箱着箱后,控制系统再次启动激光雷达,扫描地面标志物和吊具标志物偏差,并将偏差转换成集装箱放箱偏差。如果放箱偏差超过设定值,控制系统根据反馈的放箱偏差,将集装箱拉离地面30 cm,再次调整吊具,调整到位后起升下降,直至着箱。如果放箱精度满足设定值,吊具开锁,放箱完成。

5 结语

本文通过分析比较目前常见的一层集装箱自动着箱的方案,针对不同方案的优缺点进行阐述,在此基础上,根据码头实际情况,开发出轮胎吊一层集装箱自动着箱系统。实际测试表明,系统可有效消除轮胎吊在自动作业中由于轮胎气压、机械变形、大车定位等因素带来的误差,实现轮胎吊一层集装箱自动着箱。系统经过现场大规模实际生产验证,精度满足实际生产要求,能适应如强光、雨天、夜晚等工况。结果表明该系统可进一步提高轮胎吊自动化作业水平,加快码头升级改造步伐。该方案的局限性是地面同样需要安装辅助标志物,方案的成本相对也较高,随着人工智能技术的快速发展,利用机器视觉方案检测地面箱角线仍是后续发展的方向。