水煤浆气化过程中氮的转化及系统中NH3含量控制

代厚鑫,张先锋

(国能包头煤化工有限责任公司,内蒙古 包头014000)

煤气化主要是利用气化技术,将煤转化为下游需要的变换合成气。典型的煤气化装置包括制浆或制粉、气化、合成气洗涤、黑水处理、变换和热回收等工段。煤中的氮元素通过气化反应转化为N2、NH3和HCN等产物[1],随着合成气洗涤、变换、冷却,NH3将溶解在黑水和变换凝液中。一部分溶解在黑水、灰水和变换凝液中的NH3被闪蒸或汽提出来,随尾气送去焚烧或者送至硫回收装置;一部分NH3溶解在水系统中,随着水循环在装置内累积、循环;还有一部分随着外排废水排到污水处理中心。NH3在系统内部的富集,造成水系统高pH和高氨氮的特点,制约了气化装置的长周期稳定运行。

某公司180万t/a甲醇项目采用水煤浆气化(气化炉Φ3 200 mm,5开2备)制取合成气,采用激冷流程对合成气进行洗涤和冷却。在煤气化过程中,煤中的氮元素发生迁移,部分进入气态,生成氮气,最终随合成气进入后系统;部分随着洗涤水进入气化水系统,形成NH4+、CN-,随着反应的进行,灰水系统离子不断富集,造成了灰水高pH、高氨氮的特点。由于系统内部有大量的OH-离子存在,会不断地和系统内部处于介稳态的HCO3-反应,生成稳定的CO32-,CO32-与Ca2+、Mg2+反应,生成大量CaCO3、MgCO3,盐粒析出后互相碰撞、长大,在管道内壁附着,形成硬质垢。

本文主要研究煤气化过程中NH3的成因以及NH3对气化系统的影响,并结合180万t/a甲醇项目水煤浆气化炉实际生产,提出了NH3含量的防控措施,可供同类装置借鉴。

1 煤中氮元素的存在形式及在煤气化过程中的迁移转化

1.1 煤中氮元素的存在形式

煤中氮元素几乎都以有机形态存在,只有微量的氮以无机物铵态伊利石形式存在。近年来,采用X射线光电子能谱(XPS)对煤中氮的存在结构的研究发现,煤中含氮官能团主要是吡咯型氮(N-5)、吡啶型氮(N-6)、季胺氮(N-Q)和氮氧化物(N-X)[1]。在煤炭热解过程中,随着热解温度的不同,各氮官能团发生重组排列,相互之间转化。研究表明,当热解温度升高后,吡咯氮、季胺氮、氮氧化物等会转化为吡啶氮。在还原性气氛下,季胺氮会在热解过程中生成NH3,一部分吡咯氮和吡啶氮会热解为HCN[2]。

1.2 煤气化过程中氮元素的迁移转化

在煤气化过程中,水煤浆进入高温、高压的燃烧室内,瞬间发生水分蒸发和煤的热解,在煤热解的过程中,煤中的氮转化为挥发分氮和残氮,挥发分氮包含HCN、NH3、N2和焦油氮。炭气化是一个复杂的化学反应过程,在此阶段,热解析出的含氮杂环和含氮芳环键桥破裂[3],与气化剂发生反应,生成NH3、HCN、N2等。煤中氮元素的转化示意图见图1。

陈忠等[3]认为,氮污染物NH3、HCN和NO主要来源于煤在快速热解过程中的挥发分,因此,这3种气态物质在喷嘴平面的浓度最高,随着气体逐渐从燃烧室中排出,浓度逐渐降低,主要转化为N2,少量未反应的NH3和HCN随合成气排出气化炉。NO作为中间产物,在还原性气氛下生成量很少。NH3、HCN经过洗涤后,很少一部分随合成气进入后系统,另一部则溶解于洗涤水中。后处理系统对变换合成气中的氨氮含量指标有严格要求,因此必须控制气相中NH3;液相中的NH3、HCN则随冷凝液送回气化,作为洗涤水继续使用。

2 影响氮转化的因素

2.1 煤种

水煤浆气化含氮污染物中的N主要来自于煤中的N,作为气化剂的纯氧中的极少量N2对氮污染物的贡献微乎其微[3],通过取压管进入气化炉的高压氮流量一般控制在10 m3/h,对于气化系统来讲,纯氧中极少量的N2对反应的影响可忽略不计。

该公司水煤浆气化炉为Φ3 200 mm顶置烧嘴气化炉,满负荷运行煤浆量为85 m3/h,7套气化炉采用5开2备的形式,有效气(CO+H2)的生产能力为53×104m3/h。使用的原料煤为国能集团T煤矿和S煤矿的煤,两矿煤均属于年青烟煤,氮含量均在指标内。两煤矿煤种的元素分析见表1。

2015年7月,该公司气化装置单独使用T矿煤制浆,控制气化炉温在1 250℃。在甲醇合成装置入口采样,分析合成气成分,结果见表2;在低压灰水管道采样,分析低压灰水中氨氮的含量,结果见表3。

表2 单独使用T矿煤制浆气化时合成气分析数据(体积分数)%

由表2可知,送往甲醇合成装置的干气中,N2的体积分数平均约0.23%;由表3可知,在系统低压灰水内,氨氮质量浓度平均达到308.85 mg/L。

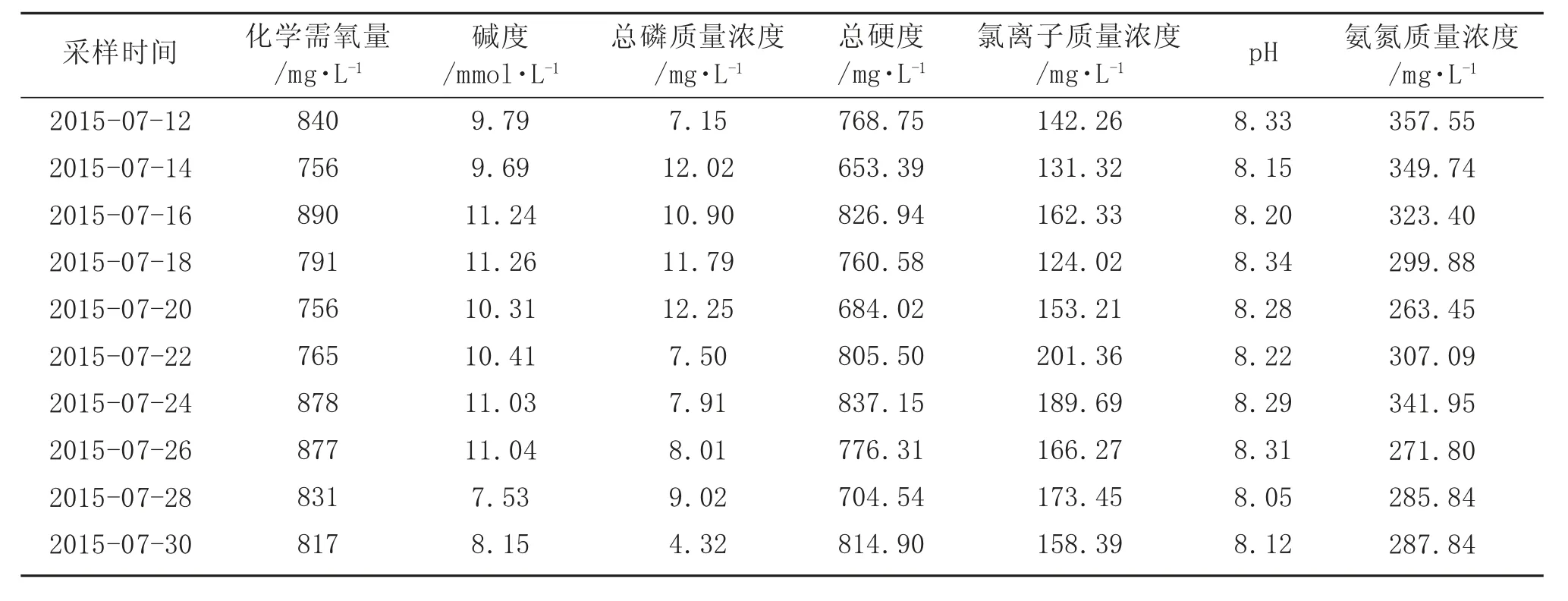

表3 单独使用T矿煤制浆气化时低压灰水分析数据

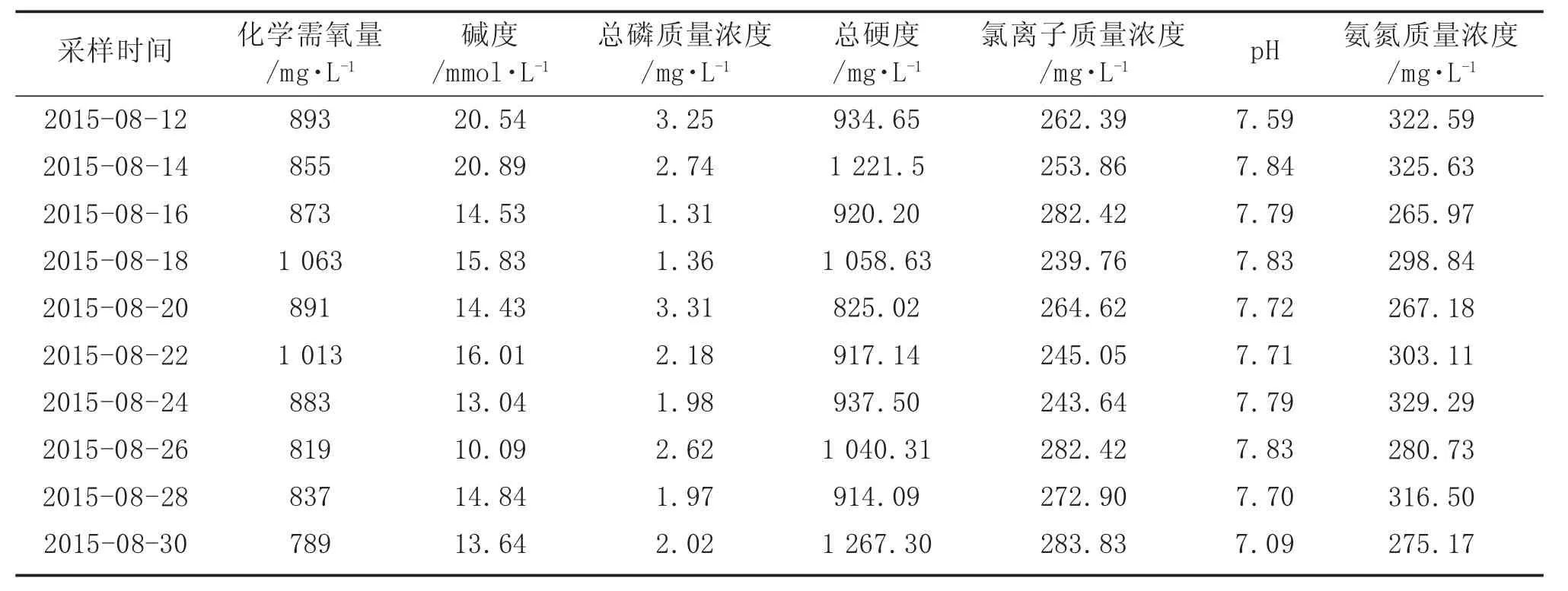

2015年8月,气化装置单独使用S矿煤制浆,在制浆过程中,所用的水源和7月份相比无变化,负荷和其他工况也无调整。对8月份的合成气成分和低压灰水水质进行分析,结果见表4和表5。

由表4可知,送往甲醇合成装置的干气中,N2体积分数平均约0.39%;由表5可知,低压灰水中氨氮质量浓度平均为298.50 mg/L。

表4 单独使用S矿煤制浆气化时合成气分析数据(体积分数)%

表5 单独使用S矿煤制浆气化时低压灰水分析数据

综上可知,单独使用T矿煤和S矿煤气化时,气体产物中N2含量相差较大,但水系统中氨氮含量则相差无几。煤种不同,煤中的氮含量有差异,含氮官能团也各不相同,在煤气化反应炉内,煤热解的过程中转化为挥发分氮和残氮的比例不同。研究表明,煤变质程度对热解过程中NH3的影响较小[4]。影响NH3生成的因素一方面来自挥发分的裂解,另一方面来自含氮官能团与氢自由基的结合,由于煤中氢含量较少,因此不同煤种气化,灰水中氨氮含量差别不大。

2.2 气化温度

从2015年6月1日开始,以3#气化炉为例,通过控制炉温(10 d为一个温度控制周期:6月1日—10日炉温为1 150℃,11日—20日炉温为1 200℃,21日—30日炉温为1 250℃),研究气化温度对合成气中N2含量和灰水中氨氮含量的影响,结果见图2、图3。期间3#炉保持满负荷煤浆量85 m3/h运行,中心氧气比例控制在0.12,气化炉大小黑水和补水不做调整。

图2 2015年6月合成气中N2含量趋势图

图3 2015年6月灰水中氨氮含量趋势图

由图2和图3可以看出,合成气中N2含量随着炉温升高呈上升趋势;灰水中氨氮质量浓度整体呈上升趋势,在出现最大质量浓度342.38 mg/L后,开始有所下降。

综上可知,气化温度升高,能迅速激发挥发分的裂解,且炉温高有利于氢自由基的生成,加速了氮官能团与氢自由基的结合,从而使NH3生成量有所增加[4],NH3含量的峰值出现在氧碳比(原子比)为1时,随后增加氧气量、提高炉温,NH3含量会下降。同时由于挥发分裂解加剧,HCN的生成量也增多,但在气化阶段,HCN和NH3转化为N2,因此合成气中N2增加明显[3]。

3 控制系统中NH3含量的措施

3.1 原煤的选择

从氮转化的产物可以得知,NH3是由气化时煤中挥发分氮分解以及氮环和氢自由基反应得来,因此原料煤选择时应尽量选择氮含量低的煤种。

3.2 气化炉温的把控

炉温高低直接影响气态产物中N2的含量以及水系统中NH3的含量。炉温升高,气相产物中N2含量升高,与炉温是正相关关系;炉温升高,水系统中NH3含量先升后降,当氧碳原子比是1时,NH3含量达到最高。同时考虑到炉温过高会降低目标产物(CO+H2)的产量,并且会加速侵蚀耐火砖,降低烧嘴的使用寿命,因此在控制炉温时既要兼顾产物,又要考虑设备耐受性。

3.3 下游处理系统的把控

气化炉内反应生成的NH3,一部分随合成气进入变换系统,经过汽提塔分离出系统,一部分随黑水进入灰水处理系统,经过四级闪蒸分离出来,这是降低氨含量的两个途径。由于高温变换冷凝液作为洗涤塔塔盘的洗涤水返回到系统中,因此溶解于高温冷凝液中的氨又返回到系统中。

3.3.1 低温变换冷凝液处理

净化装置的低温变换冷凝液中含有大量氨,需送入汽提塔进行脱氨处理。汽提塔的除氨原理主要是汽提和闪蒸,其工作温度由0.46 MPa饱和蒸汽控制。蒸汽调节范围不宜过大、过频,以免汽提塔塔板被吹翻,堵塞气体通道,达不到脱氨的效果,导致氨氮长期累积使水系统pH升高,并加快系统管路和设备结垢速度。汽提塔汽提气中含有H2S、NH3、CO2、CO等气体,会对汽提塔出口换热器管束造成一定的腐蚀进而泄漏,最终导致变换凝结水与换热器中的气体直接混合。

该公司经过技改,将汽提塔出口换热器由卧式改为立式,换热器内衬由不锈钢材质改为石墨材质,大大降低了氨对换热器的腐蚀,并且换热器由卧式改为立式,增加了气液分离的空间,降低了汽提气带液的危险性。

3.3.2 除氧器的改造

除氧器的主要功能是除去水中氧气,排出水中氨氮,保证供水水质。除氧的驱动力来自低压闪蒸气,低闪气进入除氧器氧包的下部,低压灰水分两路进入除氧器,一路直接进入水箱,一路则从氧包顶部进入氧包填料层,与低闪气逆向充分接触换热,通过汽提、净化灰水。运行过程中,温度低、压力高、设备结垢等因素严重制约除氧器的效能。由于灰水pH高,容易结垢,该公司灰水进入除氧器氧包的量很少,为了满足生产,不得不把低压灰水去水箱的阀门打开,导致整个除氧器的出水温度在85℃,没有起到汽提的作用。

经过技改,该公司清除氧包填料,将旋膜管扩孔。扩孔后,管道不容易结垢,且增大了气液的换热面积,大大提升了汽提的效果。虽然气化除氧器可以除去少量酸性气和氨氮,但是除氧器仅相当于一块塔盘,汽提能力有限,还是会导致灰水中氨氮含量累积升高。灰水是一个化学、电离和相平衡共存的复杂体系,存在HS-、CO32-等酸根离子,NH4+与酸根离子反应,实现从游离态固定成稳定的铵盐,通过汽提无法将其脱除,需要利用碱液将其转化成游离氨,从而提高汽提深度,降低灰水的氨氮指标[5]。

3.3.3 闪蒸系统的控制

闪蒸系统主要处理气化炉和洗涤塔排出的黑水,原理是通过降低黑水的压力,将H2S、CO、NH3等气体闪蒸出去,随着系统运行时间加长,闪蒸系统会出现一些漏点,影响整个闪蒸系统的负压,导致灰水中的氨氮不能有效的解吸出去;抽真空的真空泵运转时间延长,导致磨损功率下降,出力降低;部分换热器腐蚀穿孔,未能将水系温度降低,导致系统热负荷加剧,影响闪蒸效果。在生产实践中,该公司将水系统温度降至50℃,可确保装置稳定运行。

3.3.4 高温变换冷凝液的处置

进入变换的粗煤气中,大部分氨氮随高温冷凝液返回了气化单元的洗涤塔进入黑水中,一小部分随低温变换冷凝液返回气化单元的除氧器进入灰水中,所以导致气化单元的黑水、灰水中的氨氮含量非常高。冯长志等[6]提出了一种降低高温冷凝液中氨氮的方法:使用高压闪蒸气对高温变换冷凝液汽提,产生氨含量满足条件的高温冷凝液,并对经汽提后产生的汽提气进行热量回收,气液分离处理后,将气液产物输出至低温冷凝液处理装置。此方法既降低了高闪冷凝液的氨氮含量,又回收了热量,一举两得。

4 结 语

在煤气化过程中,煤中的氮元素进入气化系统,生成对系统不利的NH3。基于对氮在气化过程中释放规律的研究,某公司针对水煤浆气化装置在氮转化过程中存在的问题,通过控制炉温降低氮的释放,从源头上控制氮进入系统,并且对进入水系统的NH3进行操作优化和技术改造,控制水系统中的NH3,以保证气化系统稳定运行。