风电机组齿轮箱在线振动监测系统开发

吉庆昌 阴兆武 邸英杰 张冬梅

【摘 要】齿轮箱又称增速箱,是风力发电机组重要的动力传动机构,齿轮箱运转的安全可靠性对风力发电的效率和效益具有至关重要的作用。据统计,齿轮箱故障是造成风电机组停机的主要因素之一,特别是在停机时长方面的影响更加明显。因此,采取有效的措施实现对齿轮箱运转状态的实时监测是提高风力发电效率和效益的重要举措。论文设计开发的风电机组齿轮箱在线振动监测系统利用大数据处理技术,基于振动分析原理,通过可定制的人机交互界面实时地监测齿轮箱的运行状态,出现故障时能够迅速定位,并根据历史数据对潜在的故障进行预警,以便有针对性地开展运维工作。

【Abstract】Gearbox, also known as speed-increasing box, is an important power transmission mechanism of wind turbine. The safety and reliability of gearbox operation plays a vital role in the efficiency and benefit of wind power generation. According to statistics, gearbox failure is one of the main factors causing wind turbine shutdown, especially its impact on the length of shutdown is more obvious. Therefore, taking effective measures to realize the real-time monitoring of the operation state of the gearbox is an important measure to improve the efficiency and benefit of wind power generation. The online vibration monitoring system for wind turbine gearbox designed and developed in this paper uses big data processing technology, based on the principle of vibration analysis, monitors the operation state of gearbox in real-time through customizable human-computer interaction interface, can quickly locate failure, and early warning potential failure according to historical data, so as to carry out targeted operation and maintenance work.

【關键词】风电机组;齿轮箱;在线监测

【Keywords】wind turbine; gearbox; online monitoring

【中图分类号】TM315 【文献标志码】A 【文章编号】1673-1069(2021)11-0194-03

1 引言

随着我国风电设备制造技术的不断发展和装机容量的持续增加,风力发电已经成为支撑我国电力事业发展的重要组成部分。齿轮箱是风电机组的关键部件之一,由于风力无规律的变向变负荷和强阵风冲击的影响,相对于通用齿轮传动机构,风电机组的齿轮箱负载复杂、传递功率大、变速比高、故障率高[1]。特别是随着风电机组运行年限不断增长,其故障率不断上升,维护维修困难,这严重影响了风电场的发电效率和效益。所以,通过安装在线振动监测系统,及时发现齿轮箱的潜在故障,防止损伤扩大,对于保证风电机组的正常运转与开展计划性维修和维护具有重要的现实意义[2]。

本文利用大数据处理技术,在振动数据分析的基础上,开发了一套风电机组齿轮箱运转状态在线监测系统。该系统可以实现齿轮箱故障诊断,也可以根据历史数据对潜在的故障进行预警,以便风电场工作人员有针对性地开展运维工作[3,4]。

2 齿轮箱的结构及常见故障

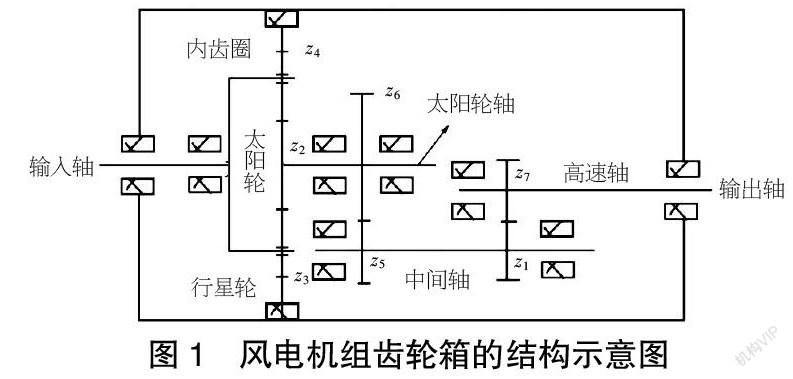

风力发电的过程是风作用到叶片上,驱动风轮旋转,旋转的风轮带动齿轮箱的主轴转动从而将动能输送到齿轮箱。齿轮箱将输入的大扭矩、低转速动能转化成低扭矩、高转速的动能,通过联轴器传递给发电机[5]。发电机将输入的动能最终转化为电能,最后经变频处理后输送到电网。齿轮箱一方面作为动力传动装置,将风轮的动能传递给发电机的转子;另一方面将风轮的低转速提升到发电机能够正常工作所需要的额定高转速。所以,齿轮箱是风电机组传动链中重要的机械部件。目前,大型风电机组的齿轮箱普遍采用一级行星和两级平行轴的三级传动方式,以满足传动比要求。某风电场风电机组齿轮箱的结构示意图如图1所示[6]。其中,z表示各齿轮的齿数,用于计算齿轮啮合频率。

由于齿轮箱的长期高负荷、高冲击、高扭矩运转,其故障率相对较高,较为常见的故障包括齿轮故障(断齿、胶合、点蚀)、轴承故障(轴承过热,轴承内圈、外圈、保持架、滚子损伤、配合处间隙过大)、轴不对称、不平衡等。风电机组齿轮箱常见故障分析如表1所示[7]。表1给出了齿轮箱常见故障的产生原因,从而为日常维护维修提供了重要的参考。在实践中,当齿轮箱发生故障后,通常采用内窥镜对齿轮箱进行开盖窥视检查从而判定故障原因和选择维修方式。由于风电机组齿轮箱内部结构相对复杂,存在很多精密元器件,因此,采取传统内窥镜难以进行全面的诊断。通过在齿轮箱的预定部位安装振动传感器,利用振动分析的相关理论在线实时监测其运转状况,利用历史数据对其故障趋势进行预警具有重要的现实意义。

3 齿轮箱在线振动监测系统设计

本文基于振动分析原理,应用大数据处理技术针对风电机组齿轮箱振动监测的特点设计开发了风电机组齿轮箱在线振动监测系统。该系统能够适应齿轮箱低转速轴和高转速轴的运行特点,全面获取其振动数据,实时监测其运转状态,通过大数据管理和专业分析工具及时发现齿轮箱潜在故障并形成故障预警报告。该系统按照从设备运行到用户使用的顺序分感知层、数据层和应用层3个部分,系统架构如图2所示。

3.1 感知层的构成和功能

感知层位于系统底层,通过在齿轮箱预定位置安装传感器获取振动信息。该层装配有数据采集装置和数据通信设备,数据采集装置靠近传感器位于风电塔顶位置,装置有多通道高速同步数据采集接口,集成了以太网通信、RS485等通信接口,支持OPC、Modbus、104协议,可以和PLC、DCS等系统进行数据通信。数据通信设备位于风电塔底位置,通过设置光电转换器利用风电场备用光纤线路搭建通信网络将传感器数据发送到数据层。在感知层,根据实际工况选择传感器的类型和安装测点尤其重要。为获得有效振动信息,根据齿轮箱的监测位置选择低频速度传感器或者加速度传感器,转速信息可以从发电机组的近接开关处获得,也可以在高速轴安装电涡流传感器获得。测点选择一方面要真实反映振动情况,另一方面测点处要有坚实的金属部位与传感器连接。各测点之间合理分布会更加全面地提取齿轮箱的有效振动数据。为获取风电机组整体振动信息,本文选择在主轴承处、齿轮箱的输入和输出轴承座、行星部位、发电机两侧轴承座等几个测点安装传感器,测点分布及安装的传感器类型如表2所示。

3.2 数据層的构成和功能

数据层位于系统的中间层,该层依托风电场主控室装配的数据服务器,实现标准识别体系数据编码的实时数据管理,包括数据读取与分发、数据编码与管理等功能。该层采用SOA架构设计,实现海量异构大数据的标准化存储与管理,还可以根据机组数量扩展其他平台连接,非常方便地组建分布式大数据平台,实现数据共享。该层还内嵌增强型实时数据库,可以实现点数据和块数据的存储和访问。数据层平台架构如图3所示。

3.3 应用层的构成和功能

应用层位于系统的顶层,该层依托风电场主控室装配的应用服务器,可以实现监测数据展示、振动数据分析、故障报告展示、故障报警展示等功能。用户可以通过可视化的人机交互界面在主控室局域网的任何一个终端电脑上录入设备的配置信息,例如,选择监测设备、通道对应测点等,配置界面如图4所示。

应用层集成了多种振动数据分析工具,如振动信号的时域波形分析、频域频谱分析、包络解调分析等,以满足专业分析人员对于数据分析和故障诊断的需求,确定设备振动异常的原因、部位、性质,最终为科学检修提供指导依据。

4 系统运行效果验证

本文设计开发的风电机组齿轮箱在线振动监测系统在某风电场进行了安装调试。该系统不影响风电机组的正常运转,只是在风电机组的预定位置安装传感器,选择的振动测点和安装的传感器类型如表2所示。数据采集装置将振动数据、转速数据通过光纤通信设备传送到风电场中控室的数据服务器。用户在应用层通过配置系统参数和选择数据分析方法,实现了风电机组运行状态在线实时监测并对其故障趋势进行预警。其中一个测点的时域波形和频谱波形如图5所示。

时域波形是设备最原始的振动状态数据,其峰值、峭度系数等特征参数和图形特征可以直观简明地反映设备运转状态,是常用的故障报警方式。当设备出现故障时,其振动的频率会发生明显改变,频谱分析也可以非常直观地实现齿轮箱的运转状态监测和故障诊断。包络解调分析是被证明的对早期诊断轴承及齿轮故障非常有效的手段,它可以在各个频段上对信号进行解调处理,提取出不同区域的故障特征频率。包络解调图如图6所示。

以时间或者转速为z坐标,可以形成测点的三维频谱图又称瀑布图。通过三维频谱图可以判断测点的各频率成分随时间或者转速的变化规律。三维频谱图如图7所示。

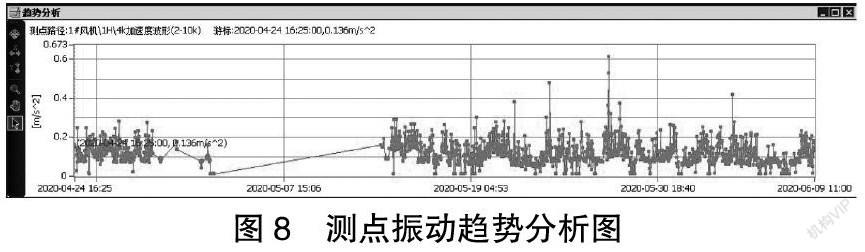

为实现对齿轮箱的故障进行提前预警,系统利用历史数据,可以得到长时域的波形分析、包络解调和各种对比分析,从而通过特征值变化趋势识别设备运转状态,找到有问题的设备。系统也可以对振动数据的各个时域有量纲参数和无量纲参数进行趋势分析,通过标准值进行比对,判断设备运行状态的振动量级,对异常设备及时发出黄色、橙色、红色等不同级别的报警信息并形成故障预警报告。振动趋势分析如图8所示。

5 结语

本文根据风电机组齿轮箱运转状态监测的特点和风电场根据故障预警有针对性地开展运维的现实需求,基于振动分析原理设计开发了一种风电机组齿轮箱在线振动监测系统。该系统通过在风电机组齿轮箱的预定位置安装传感器,利用大数据处理技术和振动数据分析理论对振动数据进行管理和分析,从而实现齿轮箱各个测点的状态展示、图表分析、趋势分析等。通过在某风电场安装运行,验证了系统功能的有效性,实现了风电机组齿轮箱运转状态监测和故障预警功能。

【参考文献】

【1】辛卫东,马志勇,滕伟,等.振动监测技术在风电机组齿轮箱故障诊断中的应用[J].中国电力,2012,45(5):77-80.

【2】吉庆昌,刘文贵,李爱宁.风电机组振动监测与故障预测系统[J].科技风,2018(8):105+107.

【3】Caselitz P,Giebhardt J,Mevenkamp M.Application of Condition Monitoring System in Wind Energy Converters[J].EUWEC,1997,8(4):59-65.

【4】任玉亭.振动监测技术在风力发电机组的应用[J].内蒙古电力技术,2010,28(2):8-12.

【5】崔伟.风力发电机组振动状态监测与故障诊断系统研究[D].北京:华北电力大学,2014.

【6】程振,张新荣,刘成浩,等.风力发电机组齿轮箱振动测试及分析[J].东北水利水电,2017,35(12):61-63.

【7】董开松,李涛涛,尹浩霖.风力发电机组故障分析与智能诊断[J].高压电器,2016,52(10):176-181.