环己酮在工业中的主要制备方法及应用进展

*刘海龙 陈静

(中国科学院兰州化学物理研究所 甘肃 730000)

1.前言

环己酮是在工业上用途广泛、消耗量大的重要大宗化学品,在制备纤维、人工橡胶、涂料、药品以及有机溶剂等工业化过程中有广泛应用,最大用途是在工业生产制备聚酰胺(尼龙6、尼龙66)的主要单体己内酰胺和己二酸等(图1),同时也用作生产高端香料、橡胶抗老化剂、胶粘剂、树醋和水果防霉剂的原料,以及用作多种精细化学品的助剂[1-3]。

图1 环己酮制备己二酸和己内酰胺

另外,环己酮还是性能优异的工业溶剂,在油漆(用于生产含有硝化纤维、聚氯乙烯、聚甲基丙烯酸酯等油漆)、涂料、有机膦化物和杀虫剂等领域也有非常重要的应用份额;随着技术的不断提升,环己酮在印刷和回收塑料等方面的需求量也在不断增加[4]。

目前,在工业上主要以石化基芳烃(主要是苯)为原料,经过不同中间体生产环己酮,根据主要过程不同,可分为三种方法:环己烷氧化法、环己烯水合法、苯酚氢化法[5](图2)。

图2 工业中制备环己酮的三种方法

2.环己酮的制备方法

(1)环己烷氧化法

目前,在工业上绝大部分环己酮是以苯加氢生产的环己烷为原料,经氧化过程生产的,根据生产过程中使用氧化物或催化剂的不同,环己烷氧化法可主要分为过氧化物氧化法、硼酸类化合物氧化法和钴盐催化氧化法三条路线[6-7]。

①过氧化物氧化法

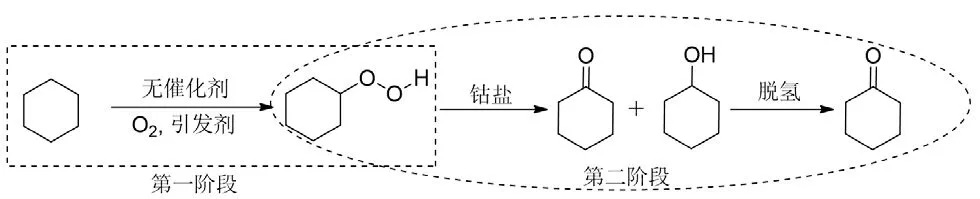

第一阶段,无需催化剂的加入,以空气中的氧气为氧化剂,在反应体系中加入少量的环己酮和环己醇作为氧化反应的引发剂,环己烷经氧化而生成环己基过氧化氢中间物;第二阶段,以Lewis酸性的钴盐为环己基过氧化氢中间物继续反应的催化剂,在碱性条件下,过氧化物中间物可低温分解转化为环己醇和环己酮的混合物,经脱氢过程,将混合物中环己醇转化为环己酮(图3)[8-9]。

图3 过氧化物氧化法制备环己酮

该路径的工艺条件温和(温度为160℃~165℃、压力为0.6~0.8MPa),连续运转周期长,可减少资源浪费和降低能耗,但是该工艺路线长、所需设备多、操作危险性较大,同时还存在低单程产率低(3%~5%转化率、~80%选择性)、设备腐蚀严重等诸多问题,并且该过程会产生大量处理困难的废碱溶液,至今仍是困扰该项技术推广应用的世界性环保难题[10]。

②硼酸类化合物氧化法

硼酸类化合物氧化法是以硼酸或硼酸酐为催化剂,以空气中氧气为氧化剂,经环己基过氧化氢反应生成硼酸环己醇脂,后者水解成环己醇和硼酸,再经氧化脱氢可高收率制备环己酮(图4)。催化剂的加入明显提高了环己烷转化率和目标产物硼酸环己醇脂的选择性,在反应温度为155℃~ 170℃时,转化率可达10%,选择性>90%,显著提高了工艺的生产效率[11]。但是,该工艺的缺点在于增加了水解工序和硼酸回收工序,增加了大量的工程消耗,硼酸类催化剂特别容易沉积于工业设备中,造成管道的严重堵塞,这是制约了该技术的推广应用的重要因素。

图4 硼酸类化合物氧化法制备环己酮

③钴盐催化氧化法

以可溶性钴盐为催化剂,以分子氧为氧化剂,在温度为150℃~160℃和空气压力为0.9MPa的反应条件下,环己烷可被氧化为环己醇和环己酮混合溶液,其中环己醇再经脱氢过程可制备环己酮(图5),该过程是最早实现工业化的环己烷氧化法[12]。虽然该过程工艺条件温和、操作简单、技术成熟,但是环己烷的转化率仅为4%,大量未反应的底物需要分离后重新返回反应体系,使其能耗增加、设备利用率降低,同时环己酮的选择性仅为80%,反应过程中生成了大量副产物,有环境污染和资源浪费等潜在问题[13-14]。虽然,在环己酮的生产中钴盐催化氧化法所占份额最大,但设计高效稳定的催化体系,在温和的反应条件下,实现环己烷高转化率和高选择性的催化氧化合成KA油仍然是当前的研究热点。

图5 钴盐催化氧化法制备环己酮

除钴盐作为催化剂外,负载或非负载的Mn、Fe、Cu和V等金属配合物[15-19]、杂原子分子筛[20-22]、以及负载型金属或氧化物[23-27],可以在过氧化物或分子氧的作用下,促进环己烷氧化制备环戊酮,由于环己烷分子中C-H键键能高、活化困难,需要苛刻的反应条件,致使反应产物难以选择控制,在现有的工业技术下,目标产物选择性差,大量的副产物使资源浪费严重,因此该类技术尚处于基础开发阶段。

(2)环己烯水合法

以工业中可大量生产的苯为原料,首先底物在加氢催化剂的作用下选择加氢制备环己烯中间物,后者经水合反应可高效制备环己醇,经脱氢可生成环己酮,此工艺目前正在逐步推广利用,是一种生产环己酮的重要路线。

其中,苯选择加氢制备环己烯是该工艺的关键,加氢催化剂的活性组分一般为第Ⅷ族及其周边的金属和金属氧化物,Ru基催化剂最具代表性,在适当的反应条件下,具有较高的苯选择加氢性能。Haretog等人[28]考察了苯及其同系物选择加氢实验,结果证明,Ru具有较强的催化芳烃选择加氢至不饱和烃的能力,而Ni、Pt、Pd等常见加氢催化剂的选择加氢性能较差。目前,日本旭化成公司开发的Ru-Zn双金属合金催化剂表现出优异的催化性能,以水为溶剂,在反应温度为100℃~180℃和3MPa~10MPa氢气条件下,苯可以高效选择加氢制环己烯,在转化率为50%~60%时,环己烯选择性>80%,主要副产物为环己烷,并率先实现苯选择加氢制环己烯工业化[29]。虽然Ru-Zn双金属催化剂在选择加氢中表现出较高的催化活性和环己烯选择性,但催化剂的整体催化效率低、寿命较短,同时,由于贵金属的使用而使催化剂的造价昂贵,并且催化剂对原料中的杂质元素S、Cl、As、Pb等非常敏感,极易中毒而导致催化剂的选择性较低和失活[30]。

环己烯水合法生产环己酮是原子经济性的反应,反应系统安全性较高,催化剂、底物、产物和副产物等易分离,是一条清洁、经济的环己酮生产路线,研发催化活性高、目标产物选择性好、长期稳定的苯选择加氢制环己烯新型催化剂是提高该路径核心竞争力的重中之重。

(3)苯酚氢化法

苯酚是重要的化工产品,目前主要采用异丙苯法合成,即苯与丙烯在酸催化剂促进下生成异丙苯,异丙苯经氧化生成异丙苯过氧化氢,再在酸性催化剂的作用下分解为苯酚,同时联产丙酮(图6)。

图6 异丙苯法生成苯酚

苯酚催化氢化工艺是也是工业化的环己酮制备方法之一,可分为直接法和间接法两种工艺。其中,直接法是在催化剂辅助作用下苯酚直接选择加氢制得环己酮;间接法是苯酚在催化剂作用下饱和加氢,先制得环己醇,环己醇再经选择脱氢反应,制备环己酮。由于直接法的工艺流程更为简单、安全,反应条件温和(140~170℃、0.1MPa氢气)、能耗低,环己酮收率高(>95%),产品的纯度高、质量好,但苯酚过度加氢易生产环己醇,对催化剂要求很高[31]。

苯酚选择加氢制环己酮所用的催化剂以钯、镍、钌、铑、铂等Ⅷ族过渡金属为主,载体主要有Al2O3、MgO、SiO2和活性炭等,特别是负载型Pd基催化剂,在苯酚选择加氢制备环己酮的反应中表现出了优异的催化活性和目标产物选择性,目前已在工业上被广泛应用[32-34]。该方法的生产工艺流程短、产品质量高、目标产物环己酮收率非常高、现有技术较为稳定且成熟,是以苯酚为原料合成环己酮路线的重大突破。但由于苯酚合成路线较为落后,使其生产价格较贵,同时该过程还需使用贵金属催化剂,使环己酮的生产成本居高不下,该技术的市场竞争力不足,应用受到限制。因此,开发高效稳定的负载型非贵金属催化剂,在温和条件下,实现苯酚高转化率、高选择性制备环己酮,同时扩大原料苯酚的来源,改进其生产路径,降低生产成本,是苯酚选择加氢制环己酮路线的实现大批量工业化应用的关键。

3.结束语

综上来看,目前在工业上环己酮均是以石脑油裂解而生成的苯为最初原料,经三类不同中间体和不同工艺技术而生产,根据以上分析,三种方法各存在优势和缺点,基于“绿色化学”的发展要求,由于氧化法的活性和选择性较差,原料易得的优势将逐步削弱,随着其他技术的发展,其市场份额势必将逐步被环己烯水合法和苯酚氢化法取代,通过对加氢催化剂及其工艺技术的改进,两类方法在不久的将来会成为环己酮生产的主要路径。