拆回电能表自动化分拣技术分析

国网安徽省电力有限公司安庆供电公司 董 亮 汪 源 谢 东 邓 勇

近年电能表检定技术快速发展进步,不同区域拆回表处理业务间存在一定区别,电能表的拆回管理、分拣检测等过程因缺少标准化的工作程序,很难满足持续增长的集中返回拆回表的现实处置需求,故而应积极将自动化工具用于分拣检测过程中,明显提升分拣检测工作效率,在此基础上提升管理、监控及故障现象的分析能力,为整个周期内实现低电能表实现闭环管理提供可靠依据[1]。

1 现实需求分析

电能表检定装置是常用的标准器具之一,是传送与追溯电能表数值的重要基础,功能以检定电能表为主,电能表技术发展对智能电能表实现规模化应用过程有一定促进作用,明显提升了表计检定量的作业量,进而更好的满足差异化场所对电能表的计量工作提出的要求[2]。在很多现实工况下需对电能表进行二次检定,检测其运用后偏差情况,对于大多数退回的智能电能表,怎样提升检定工作效率及处置质量是设计人员研究的问题之一,传统手工检测的方法已无法较好满足现实需求,不仅会耗用掉大量人力资源还可能会形成错差[4]。

笔者分析了拆回智能电能表的分拣过程,设计出自动分拣系统各个模块,该系统结合了省级计量中心MDS系统的优势,有针对性的完善了电能表系统回收处置流程,统计了相关数据信息,借此方式显著提升了拆回电能表的检测工效,依照相关标准对分拣业务运作情况进行处理,明显提升其规范性,完善了分拣各流程业务运用功能,促进分拣检测数据和生产调度平台有效衔接,明显提升了电能表分拣体系运行过程的高效性、可靠性。

2 自动分拣系统功能模块

2.1 管理模块

通过构建拆回电能表的分拣管理模块,能密切追踪与有效管理拆回电能表相关信息,这是优化计量资产全生命周期质量管理效率的重要基础。在具体执行阶段,应参照现实业务流程特征,解读在不同阶段中剂量资产的管理情况,基于SG186将指令传送至生产调度平台,组织人工初步分析指令信息,而后进行自动化分拣,分拣后的电能表被整合至立体仓库内,而后自动步入至自动分拣流程,而后电能表信息便会基于调度平台实现综合管理、控制。

2.2 初步分选模块

参照设定的电能表分选任务,在MDS、仓储系统的协助下自动分拣系统驱动待处理表出库,参照一定次序将周转箱输送线运输至相配套的上料单元上,拆箱处理后,利用自动条码枪辨识表规格型号、生产厂家,而后依照其所属类别进行装箱、组垛以后进库或步入至下一个分拣程序,设计自动分选通道数≥8个。

2.3 自动分拣模块

结合设定的拆回电能表分拣任务,自动系统内的仓储系统将待处理表出库精准的送到上表位,上料机械手取表后将其稳妥的安放在检定输送线上,对其次外观状态、电气性能、上电、通讯、插卡费控、故障判断及计量性能等进行逐一测试,参照获得的检定检测结果输送线智能化落实分拣、传送任务,针对不达标的各个电能表将其集中运送到异常下料装箱口,参照设定的分类原则对电能表进行自动分拣、缓存装箱等操作,并会把检出、装箱存储相关信息统一存储在本地数据库内。

自动分拣系统内电能表自动流水传输线的运转过程可做如下表述:全智能化传输,能顺利达到由上料位将拆回电能表相关信息自动传送到电能表检测装置内,经检测后的电能表也会被自动化传送至下料位。本系统在运转工程中将整个繁杂的管控过程细化成数个功能性模块,各个模块需完成的功能存在差异,并能实现在线更换,而后在调度中心模块的协助下实现计量检定流程的全过程运作。

系统的控制和监控网络运作工程均有可靠性的特征,并分析了冗余设计环节,这样当控制系统运行阶段突发故障时便能智能化的更换至备用系统,不必暂停整套系统的运作工程。系统还具备自我诊断能力,能够快速、精准的呈现出电能表运行故障成因,为设备故障实现应急处理及远程控制等提供了很多便利条件。

2.4 底度管理模块

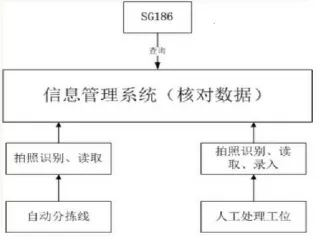

对电能表实现自动存度抄收、条码辨识、SG186系统内智能审核与录入过程能高效推进,并能实现智能化拍摄、图像辨识、读数比较、照片存管,并支持模板制作功能的发挥过程。

图1 底度管理模块流程

2.5 质量分析管理模块

本课题设计出的自动分拣系统针对拆回电能表故障,能自动判断部分故障现象并记录相关信息,但对不能自动做出判断的故障问题建议在人工应急工位录进,信息录入结束后拆回电能表按照其是否发生质量问题去划分其所属级别,而后统一存储至智能立体库内,针对拆回电能表内的共性故障由对应的供应商对故障问题进行分析,分拣系统能自动采集到供应商分析过程中形成的报告资料,汇总各电能表厂商所供电能表质量缺陷问题,常见的有RS485通讯故障、偏差超差、花屏、密钥恢复失败等,通过分析电能表故障类型能更清晰的对比不同厂商电能表的品质。

3 设计研发拆回电能表自动化分拣装置

分拣、全检测试是该装置的核心功能,为确保分拣项目实施过程的整体性,更好的满足电能表独立加电检测的现实需求,建议在分拣检测装置上各个表位上增设一个测试标准源,电压、电流回路及RS-485红外通讯检测回路均要独立布置。在具体检测检定实践中,不同表位之间不会相互干扰,故而计算机能单独智能调控所有检测功能,达到“快捷化”分拣检测与测试的整体化。

“快捷化”分拣检测项目,即参照既有电能表不同故障发生率大小顺序进行审核。将高升频率较高的故障类型安放在首位,以此类推其他故障,循序渐进落实测试任务。获得的全部检测数据信息统一被保存在本地,并把最后形成的结果统一上传至硬盘内,针对已探查到问题对应的检测项作为优先对象进行考虑分析,而针对经检测确认达标的问题项,可参与其他方案的实施过程,否则便会依照不达标相关规程进行处置。设置全检测试项目的宗旨是进一步提升电能表二次投入运转过程的安稳性、可靠性,需督导相关人员严格依照现行的规范流程进行操作。在具体检测实践中,应保证检定效率处于较高层面上,有针对性的完善检测流程,智能越过“分拣测试项目”已检测完的内容。

本文设计出的单相电能表分拣检测装置选用了三表位方式,共计设置了三套单相测试源;三相电能表分拣检测装置应用的是两表位方式,同样为其配置了两套三相测试源。利用同一台计算机设备调控单相、三相装置的运转过程。计算机显示器应用触摸屏方式,操作界面十分简洁、直观、便于操作控制,这样在具体实践中操作人员简单的触碰数个按键便能顺利进入到测试环节中。检测完毕后能智能输出检测结果。

单相分拣装置的主要运行参数如下:带有故障标签表,分拣平均4min/只,8h工作时间内分拣检测数能达到120只;快捷化分拣模式下平均10min/只,8h分拣检测完成48只;全检检测30min/只,8h内分拣检测16只。三相分拣装置:存有故障标签表,分拣10min/只,8h分拣检测48只;快捷化、全程检测分拣分别是20min/只、60min/只,8h分拣检测数分别能达到24只、8只。

拆回电能表实现分拣过程的自动化,并设计开发出相应的装置系统,能完善拆回电能表分拣、检测、维护及报废处置等工作的管理体系,明显提升了电能表送的分拣、检测、故障分析及质量分析控制工作效率,具有较高的推广价值。