基于中空核壳结构的锂离子电池硅碳负极材料研究进展

陈鑫洪,张雪茹,张 勇,吴玉程

(1.合肥工业大学 材料科学与工程学院,安徽 合肥 230009;2.先进功能材料与器件安徽省重点实验室,安徽 合肥 230009)

0 引 言

锂离子电池具备工作寿命长、能量密度高以及自放电率小等特点,是目前应用最广泛的储能工具之一[1]。但由于它所采用的负极材料通常是石墨,并且石墨的理论比容量只有372 mAh/g,这已经成为锂离子电池能量密度进一步提升的一大瓶颈[2]。硅的理论比容量高达4 200 mAh/g,同时具备原料丰富、无毒以及工作电位合适(0.3 V vs.Li/Li+)等优点,被认为是极具发展前景的下一代锂离子电池负极材料,受到了广泛的关注和研究[3,4]。

然而,硅在充放电过程中会发生巨大的体积变化(300%~400%),导致发生电极开裂、粉化以及失去电接触等情况,引起性能快速衰退[5]。对此,减少硅的尺寸到纳米尺度能极大地提高其抵抗应力应变的能力,从而较大改善其循环稳定性[6-8]。但仍无法避免硅的膨胀和收缩导致固体电解质界面(Solid Electrolyte Interphase,SEI)的反复形成[9-11]。

中空核壳结构的硅基材料通常是以碳壳以及壳内可移动的硅纳米颗粒(SiNPs)组成,通过合理设计硅和碳壳之间空腔的大小能确保硅在膨胀时保证碳壳的完整性,从而在很大程度上防止SEI的反复形成以及SiNPs和电极体系失去电接触[12-20]。但这种结构的进一步应用面临成本高和部分性能不足的问题。对此,本文着重从设计原则和制备策略两个方面综述提高其性价比的措施,并对未来发展做了展望。

1 设计原则

硅基中空核壳结构(Si@void@C)通常由碳壳和壳内可移动的硅核组成。下面从有利于提高体系性能的角度,对这种结构在成分与结构上通常应当遵循的设计原则进行讨论。

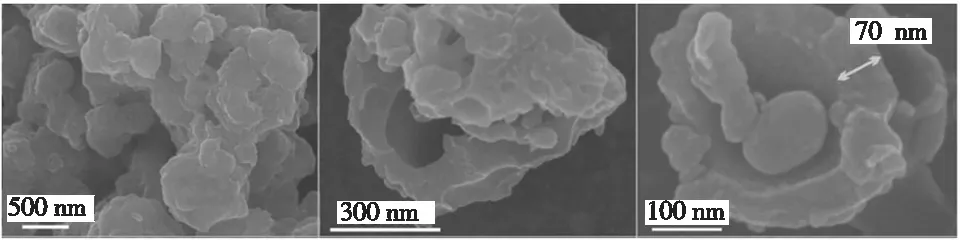

稳定性是硅负极材料面临的首要问题,因而硅核需要有较小的粒径,并且这个值通常认为需要在150 nm以下。有研究表明,当粒径小于这个值时能够避免硅颗粒在膨胀和收缩过程中产生裂纹[21]。此外,其粒径分布应当尽可能的均一,因为不同尺寸的硅颗粒对应所需的空腔大小不同。硅基中空核壳结构制备通常会选用商业化的SiNPs,然而其有较严重的团聚并且尺寸一致性差,如图1(a)所示。通过Stöber法制备单分散且粒径一致性高的SiO2颗粒已经很成熟,鉴于此LI X等人借助Stöber法制备了SiO2颗粒,如图1(b)所示[22]。并以其为硅源制备了硅碳中空核壳结构,在循环1 400圈后仍具备1 400 mAh/g的可逆容量[23]。

图1 不同方法制备的硅材料

硅作为本征半导体材料,其较差的电子导电性是其另一不足,对此可以通过掺杂或是包覆来改善[16,24,25]。CHEN M等人利用SiO和P2O5粉末在一定温度下的氧化还原反应来获得磷掺杂硅,并用其制备中空核壳结构,如图2(a)所示[24]。由于P掺杂对Si导电性的显著改善,相应的电极材料展现了出色的倍率性能,如图2(b)所示,并且对库伦效率(Coulombic Efficiency,CE)也产生了明显有利影响。LI W等人将Si、P以及Cu粉末进行高能球磨获得了CuSi2P3三元材料,Cu和P掺杂带来电子导电性的提升使其对应半电池的电荷转移电阻由Si的729 Ω降到了84 Ω,相应电极材料在50 A/g电流密度下获得了530 mAh/g的可逆容量[26]。XIE J等人则选择在硅表面进行碳包覆来改善其导电性,最终样品倍率测试下的容量相比于对照组提升了近1倍,如图2(c)~(d)所示[15]。

图2 结构和性能

外壳及其所营造出来的空隙是使体系获得稳定容量、高库伦效率以及高倍率性能的关键。由于外壳对电解液的阻隔,SEI基本只形成在壳层外部,并且空隙的存在使外壳表面SEI免受硅体积变化带来的破坏。此外,外壳还担负电子和离子传导的任务。鉴于这些需求,外壳应具备高比强度和优良电导率等特点。碳材料包括石墨、软碳以及硬碳等具备优良的导电能力,并且制备方法简便多样,如化学气相沉积法(Chemical Vapor Deposition,CVD)、有机物碳化法以及水热法等,因而最常被选用来作为硅基中空核壳结构的外壳[27-29]。

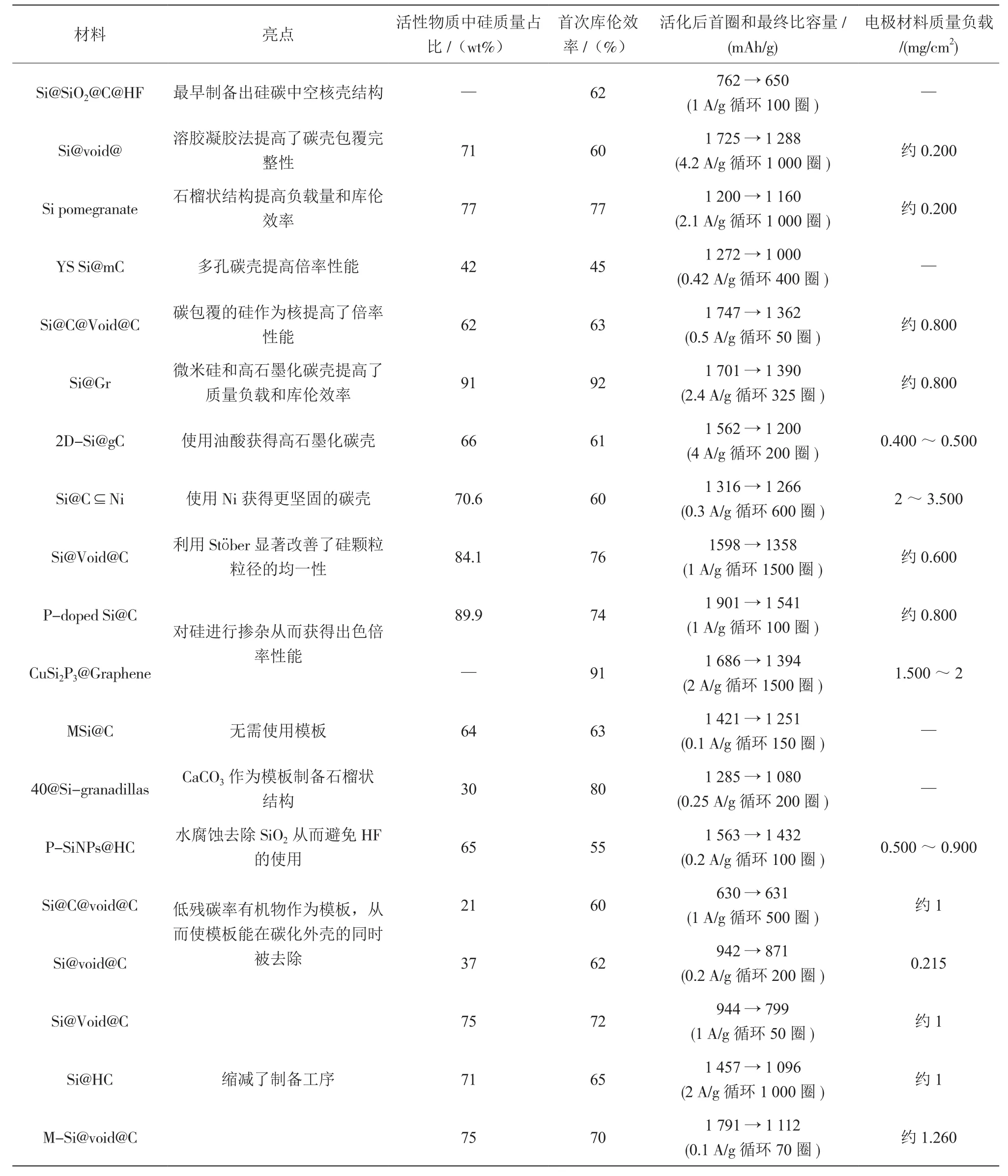

硅碳中空核壳结构电化学性能上的常见短板为首次库伦效率(Initial Coulombic Efficiency,ICE)过低。表1均为硅碳中空核壳结构有关工作,其中绝大工作的ICE均低于80%(远低于商业化要求的的93%)。较低的ICE是由于碳壳比表面积过大或是可逆脱嵌锂能力较差造成。前者导致形成SEI膜过程消耗了大量锂离子,后者使得大量嵌入碳壳中的锂离子无法脱嵌[30-38]。为了获得更高的ICE,LIU N等人从降低碳壳比表面积的角度出发,设计制备了石榴状硅碳中空核壳结构,如图3所示,其ICE达到了77%,优于表1中大多数成果但仍远不能满足商业化要求[32]。他们在后续工作中以镍作为催化剂并结合CVD,获得包裹了多层石墨烯碳壳的微米硅颗粒,如图4所示。虽然整个制备过程较为烦琐且需要专门的仪器,但由于材料较低的比表面积以及石墨烯可逆脱嵌锂性能出色,其ICE达到了92%。

表1 硅碳中空核壳结构有关工作对比

图3 石榴状中空核壳结构

图4 微米硅和石墨烯组成的中空核壳结构

此外,碳壳的致密程度对最终性能也有较大影响,DOU等人设计制备了一种有通道的碳壳,如图5所示。碳壳表面通道的存在使得电解液能够充分的浸润电极材料,使倍率性能相比于致密碳壳有了相当大的改善。然而,由于通道的存在导致其比表面积高达582.2 m2/g,致使其ICE仅有45%。总之,硅碳中空核壳结构的成分与结构设计需要综合考虑硅核的粒径、尺寸均一性、导电性以及碳壳的石墨化程度和致密性等因素,从而来获得比容量、循环稳定性、倍率性能与ICE等均较出色的硅碳材料。

图5 以多孔碳为壳的中空核壳结构

2 制备策略

硅碳中空核壳结构另一问题是成本过高,具体包括制备流程复杂、原料成本高以及污染物处理费用高等。这些因素则主要受制备策略的影响,因而下面对有关工作进行了梳理总结。

硅碳中空核壳结构的制备最常采用的是模板法。这种结构的复合材料最早在2012年有报道,并且均采用了SiO2作为模板。SiNPs表面包覆SiO2模板可以采用空烧或是改性Stöber法等,并且后面这种方法最常被采用。这可能因为SiNPs进行空烧很难获得较厚的SiO2模板,对此尝试加大空烧氛围下的氧含量占比或许能有显著改善。

以SiO2作为模板的一个重要不足是其刻蚀需要用到HF酸,对此后续出现大量工作来尝试解决。LI Y等人通过在介孔SiNPs表面包覆弹性有机物,再利用碳化过程吸附在介孔内气体鼓胀有机物外壳膨胀,从而在未使用模板的条件下获得了硅碳中空核壳结构,如图6(a)所示[33]。然而其前几圈充放电循环下的容量有一个显著下降过程,如图6(b)所示,意味着这种方法所制得的碳壳可能有大量的破损亦或所营造的空隙大小不足。SU L等人直接在SiNPs表面包覆外壳,然后利用强碱腐蚀掉一部分硅来营造出空隙,如图6(c)和图6(d)所示[39]。这样的制备思路免去了一步模板包覆的流程,使制备简便性提高的同时避免了HF酸的使用,不足则是碱腐蚀会在硅表面生成一定厚度的氧化膜从而影响材料的倍率性能,并且腐蚀时间较难控制。此外,GUO S等人则选择在SiO2颗粒表面包覆外壳,再用水腐蚀去除部分的SiO2来营造空隙,剩余的SiO2通过镁热还原转变为Si,最终样品如图6(e)所示[16]。然而,这种方法同样存在腐蚀时间较难控制等问题。

图6 几种不同方法对应硅碳中空核壳结构

难以避免HF酸的使用是由于采用了SiO2作为模板,对此部分研究者尝试采用CaCO3作为模板[13,40]。ZHANG L等人利用Ca2+和CO32-的共沉淀在SiNPs表面包覆上一层CaCO3,然后用CVD法包覆碳壳,去除CaCO3使用的则是稀HCl,如图7所示[12]。这项工作在环境友好性上有了很大提升,并且所制得的是微米级团簇体,有利于获得更高的ICE。

图7 CaCO3为模板制备硅碳中空核壳结构

以上用酸或碱来刻蚀模板往往是必不可少的,而采用低残碳率有机物作为模板则能免去刻蚀过程。典型制备过程为先在SiNPs表面包覆低残碳率有机物,如聚丙烯酸、聚苯乙烯或是聚乙烯亚胺等,然后包覆碳壳前驱体,如酚醛树脂、聚苯胺、聚吡咯或是海藻酸钠等,最后通过碳化获得硅碳中空核壳结构。

相关最早工作出现在2018年,HUANG X等人在SiNPs表面包覆聚苯乙烯(残碳率<3 wt%)作为软模板来制备硅碳中空核壳结构,如图8所示[21]。这种方法还可以包覆到Al和Sn等除SiNPs以外的基底材料上,但存在的一个不足是需要对基底表面进行多次改性。对此,Chen X等人利用SiNPs在水溶液中自带负电荷的特点,通过静电作用力使聚乙烯亚胺自动吸附到SiNPs到表面来实现软模板的包覆,如图9(a)所示[34]。从如图9(b)最终样品的TEM形貌图中,可以清楚看到碳壳和硅核之间存在空隙,但间距不足5 nm。这可能是由于这种方法无法获得较厚的模板,因为SiNPs表面吸附一定量的PEI后静电作用力便会由于电荷的中和而消失。

图8 聚苯乙烯为模板制备的硅碳中空核壳

图9 聚乙烯亚胺为模板制备中空核壳结构

上述方法简化了模板去除的过程,此外有些工作则是简化了模板和外壳的包覆过程。例如ZHANG L等人利用Stöber法包覆SiO2和酚醛缩聚包覆RF的机理与条件非常接近,并且两者在室温下的反应动力学有着较大的差别,在SiNPs表面同时包覆了模板(SiO2)和碳源(RF)[39]。WANG F等人则通过控制酚醛缩聚的生长动力学在SiNPs包覆了一层聚合度逐渐增加的酚醛树脂(RF),并借助低聚合度的酚醛树脂会优先被丙酮溶解这一特性制备了硅碳中空核壳结构,这项工作避免了HF酸的使用并且能推广到一些其他基底材料上,如图10所示[17]。

图10 控制酚醛树脂的生长动力学来制备中空核壳结构

以上是研究者在提高制备硅碳中空核壳结构环境友好性和简便性上所做出的创新性工作。为了提高环境友好性,最早被使用来制备这种结构的SiO2模板被CaCO3或是一些软模板材料所代替。为了提高制备流程的简洁性,研究者采用了低残碳率有机物作为模板,提高了制备简洁性的同时还降低了环境污染。

3 结 论

硅材料作为锂离子电池负极具备极高的理论比容量和极差的稳定性。研究者通过对硅进行纳米化改使其稳定性有了显著提高,但仍无法避免SEI反复形成等问题。硅碳中空核壳结构通过将硅纳米颗粒置于碳壳中避免SEI形成在硅表面,并且碳壳和硅核间空隙的存在为硅的膨胀提供了空间,从而避免SEI被破坏,成为解决硅体积问题非常有潜力的结构。

本文首先对硅碳中空核壳结构在成分和结构上通常应当遵循的设计原则进行了讨论。然后梳理了研究人员在降低制造成本上所作的工作。主要结论包括以下3点。一是硅碳中空核壳结构性能上常见短板是ICE,这是由于材料过大的比表面积和碳壳较差的可逆脱嵌锂性能共同导致的,因此可以从这两个方面着手解决。二是理想的硅源应当具备好的分散性、尺寸一致性以及合适的粒径,并且可以考虑元素掺杂来提高其电子导电能力。三是用低残碳率有机物作为模板这种方法有相对更简洁的流程,并且能够避免酸碱试剂的使用,是十分有潜力的制备策略。然而,当前这种方法无法包覆足够厚度的模板,对此可以考虑改用带电荷的大颗粒胶束尝试解决。