汽车转向系统脉动噪音分析与试验研究

于 仙,何荣华

(厦门大学嘉庚学院机电工程学院,福建 漳州 363105)

1 引言

近年来,购车者越来越关注汽车的噪音、振动及舒适性,即车辆的NVH(噪声Noise、振动Vibration、声振粗糙度Harshness)性能[1]。随着人们对车辆舒适性要求的日益提高,及发动机、传动系等噪音源的噪音强度不断降低,之前一些被“隐藏”的噪音源日益引起人们的关注,转向系统流体噪音就是其中之一。该系统液压助力部分主要包括油泵、转向管、油壶及转向机,其流体噪音一般分为三种即moan、whine、hiss,其中moan 及whine 噪声属于脉动噪声与发动机转速有关,主要由于转向泵输出的周期性脉动流体使得转向高压管路产生压力脉动,引起流体谐振,从而引起系管路振动及系统噪音[2-3],且该压力脉动产生的噪声通过空气及结构两条途径传递至驾驶室,hiss噪音发生在液压油流入转向器时转阀时,与发动机转速及转向泵无关,与转阀加工工艺有关。

NVH噪声调教主要针对moan及whine噪声即脉动噪音进行调教,这两种噪音是转向泵输出的周期性脉动产生的谐振噪声,调教方法一般有两种,(一)改进转向泵叶片及泵体结构,(二)优化转向高压管路的物理参数、布局参数及消音形式[4-6],前者开发成本较高,故普遍采用高压管调教的方法。

以某车型液压助力转向系统为研究对象,通过对转向高压管结构的分析及1/4波长消音管基本参数的计算,以传递损失法为测试依据,对样件怠速时三种转向工况进行频谱噪声及消声器进出油口压力脉动数据进行采集,得到初选方案并完成其在发动机升速的两种工况下的噪音曲线测试,最终通过数据分析,得到最优的方案,为整车测试提供参考。

2 谐振管参数计算

2.1 转向高压油管结构

转向高压油管布置于转向油泵及转向机之间,主要用于将油泵的高压油传递给转向机实现转向助力功能,其普通高压管结构示意图,如图1所示。金属钢管材料一般为无缝钢管,表面做镀锌处理,可根据前舱空间需求进行走向设计;转向高压油管软管内表面及外表面材料均为橡胶,内外层之间的中间层一般由钢丝或合成纤维编织而成,软管的邵氏硬度介于(70~75)之间。转向高压管软管利用其橡胶及增强材料固有的能量消耗特性可进行噪音衰减,但效果有限。

图1 普通高压油管结构示意图Fig.1 Structural Program of High Pressure Tube

为提升降噪效果,一般在高压软管中加入消音器[7],油泵输出的是周期性脉动流体,消音器扰乱其流动,避免流体谐振,减少系统噪音。常见的消音器为谐振管,即螺旋金属管,一种四分之一波长衰减器[8],利用扣押接头固定,具体谐振管式高压油管结构示意图,如图2所示。

图2 谐振管式高压油管结构示意图Fig.2 Structural Program of High Pressure Tube with Resonance Tube

2.2 谐振管参数计算

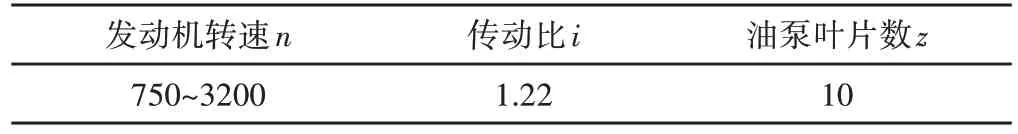

本实验所涉及的发动机及油泵参数具体,如表1 所示。

表1 发动机及油泵参数表Tab.1 Parameter Table of Engine and Oil Pump

转向系统流体脉动噪音出现的频率与转向泵的转速及叶片数量有关,其谐波频率为:

式中:h—谐波数;n—发动机转速(rpm);i—转向泵带轮传动比;z—转向泵叶片数。

根据公式计算可得,发动机怠速(750 rpm)时,转向系统中流体脉动噪音出现的一阶频率、二阶频率及三阶频率分别为153 Hz、306 Hz、459 Hz。

1/4波长谐振管的理论长度计算公式为:

式中:c—压力波在油中的传播速度,取132m/s;f—压力脉动频率;L—降噪管理论长度。

则对应于流体脉动噪音出现的一阶频率、二阶频率及三阶频率的谐振管理论长度分别为215 mm、107 mm、72 mm。

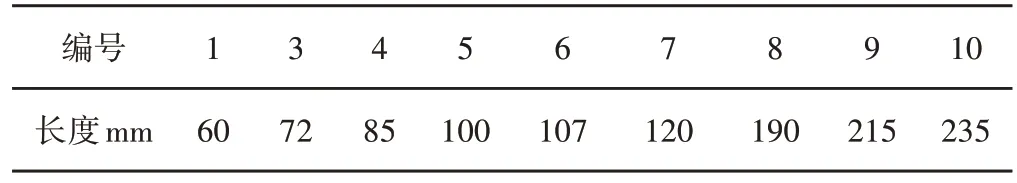

2.3 测试样件说明

由于理论长度为近似最优值,若仅用以上三组数据进行测试,容易错过最优方案,故为了找到更贴近实际的最优值,本次测试以理论计算长度为基础,根据设计经验对将其长度值进行上下浮动,具体的样件标号及谐振管长度如表2样件参数表所示,所有测试样件长度的加工误差均为±1 mm。

表2 样件参数表Tab.2 Parameter Table of Samples

3 噪音测试

3.1 测试原理-传递损失法

消声器的评价指标一般包括插入损失(insertion loss,IL)、传递损失(transmission loss,TL)和降噪量(noise reduction,NR)。插入损失反应整个系统在安装消声器前后的声学性能变化,与声源、管口辐射阻抗相关,其值容易测量,但不易预测;传递损失只与消声器本体有关,与声源、管口辐射无关,易预测;降噪量不仅与消声器本体有关,还与管口辐射阻抗有关,测量需在管道内进行[9-10]。消声器声学性能评价指标的选取取决于预期的计算精度和能够得到的数据信息,研究消音器本身的降噪,故采用传递损失法进行测量。

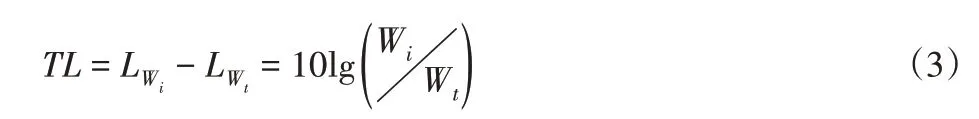

传递损失定义为无反射端时,消声器进口处的入射声功率级与出口处的透射声功率级之差,表示为:

式中:Wi与Wt—消声器进口处的入射声功率和出口处的透射声功率。

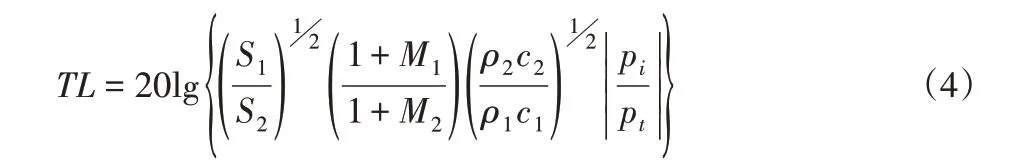

将Wi与Wt的计算公式带入上式,可得:

式中:S1、ρ1、c1、M1和S2、ρ2、c2、M2—消声器进口和出口的横截面积、介质密度、声速和马赫数;pi与pt—消声器进出口的声压。

若进出口温度、截面积均相同,消声器四极参数可用A、B、C、D表示,则消声器进出口间声压和质量速度可表示成:

声压及质点振速可使用入射及反射声压表示,消声器进出口温度、截面积均相同时,消声器传递损失可表示为:

式中:T11、T12、T21、T22—该状态下消声器四级参数。

由此可见,传递损失只与消声器本体有关,基于此评价方法,需完成消声器即谐振管进出口处的压力脉动的测试。

3.2 测试方案设计及测试台架搭建

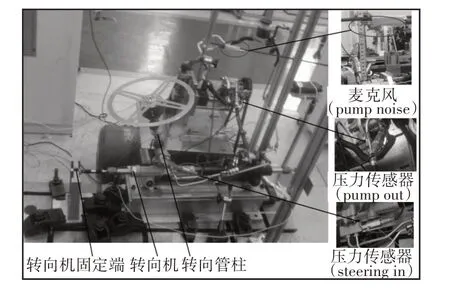

台架测试及整车测试是目前汽车转向系统噪音测试两种主要测试方法,为了降低研发成本,目前整车厂一般采用“制定降噪方案-样件试制-台架试验测试-方案确定-整车验证”的步骤进行噪音测试[11-12],台架测试可从多种样件方案中得到相对较优方案,再进行整车测试时更有针对性,同时减少了整车验证成本,提高了研发效率。根据以上测试理论,本次实验的测试台架噪音台架测试图,如图3所示。

图3 噪音台架测试图Fig.3 Noise Test Bench Diagram

其中,转向机两端横拉杆利用夹具固定于测试台架,油泵及油壶固定于测试支架,布置位置尽量与整车相同,转向机、油泵及油壶通过管路连接,转向机上方安装有简易转向管柱及方向盘。麦克风布置于转向油泵上方150mm 处用于采集油泵噪音值(pump noise),转向油泵出油口(pump out)及转向机进油口(steering in)即转向高压油管的进出油口出布置有压力传感器。噪音频谱及压力脉动数据均通过测试系统进行采集处理,电脑读取测试数据,用于后续结果分析。

3.3 测试工况

转向系统流体噪音一般在汽车怠速转向或者中低速转向时较明显,高速行驶时进行转向概率较小,故本次测试工况主要针对怠速工况及发动机升速状态进行转向系统噪音及压力脉动水平的测试,具体测试工况说明,如表3所示。

表3 测试工况说明表Tab.3 Instructions for Test Conditions

4 测试结果分析

本轮测试主要完成9种样件在发动机怠速三种工况下的噪音频谱、高压油管进出口脉动压力频谱测试,测试数据提取了三个主要谐振频率下的噪音值,噪音平均值(average)指整个测试频域内的噪音平均值,经过数据整理得到初步优选的三种方案,对优选方案进行发动机升速状态两种工况下的噪音值进行测量,综合分析测量数据,最终得到最优方案。

4.1 发动机怠速工况测试

4.1.1 工况1测试结果

本工况模拟汽车怠速如等车、等红绿灯时的整车工况,对测得的阶次噪声频谱图进行数据处理,得到具体的阶次频谱噪声数据阶次噪声数据表(工况1),如表4所示。由数据可知,测试频域周期内7、8、9号样件阶次噪声平均值分别为44.76 dB、42.82 dB、42.75 dB,效果较好。

表4 阶次噪声数据表(工况1)Tab.4 Order Noise Data(Work Condition 1)

通过对油管出油口处压力脉动时域测量数据进行整理得到出油口压力脉动数据表(工况1),如表5所示。由数据可知,7、8号油管在测试周期内的压力脉动分别为0.072MPa及0.075MPa,压力脉动相对较小。

表5 出油口压力脉动数据表(工况1)Tab.5 Outlet Pressure Pulsation Data(Work Condition 1)

4.1.2 工况2测试结果

本工况主要模拟汽车怠速转向,如挪车起步工况的整车状态,对测得的阶次噪声频谱图进行数据处理,得到具体的阶次频谱噪声数据阶次噪声数据表(工况2),如表6所示。由数据可知,测试周期内7、8、9 号样件的阶次噪声平均值分别为45.03 dB、43.73 dB、42.66 dB,效果相对较好。

表6 阶次噪声数据表(工况2)Tab.6 Order Noise Data(Work Condition 2)

通过对油管出油口处压力脉动时域测量数据进行整理得到出油口压力数据表(工况2),如表7所示。由数据可知,6、7、8号油管在测试周期内的压力脉动分别为0.095 MPa、0.090 MPa 及0.089 MPa,压力脉动相对较小。

表7 出油口压力脉动数据表(工况2)Tab.7 Outlet Pressure Pulsation Data(Work Condition 2)

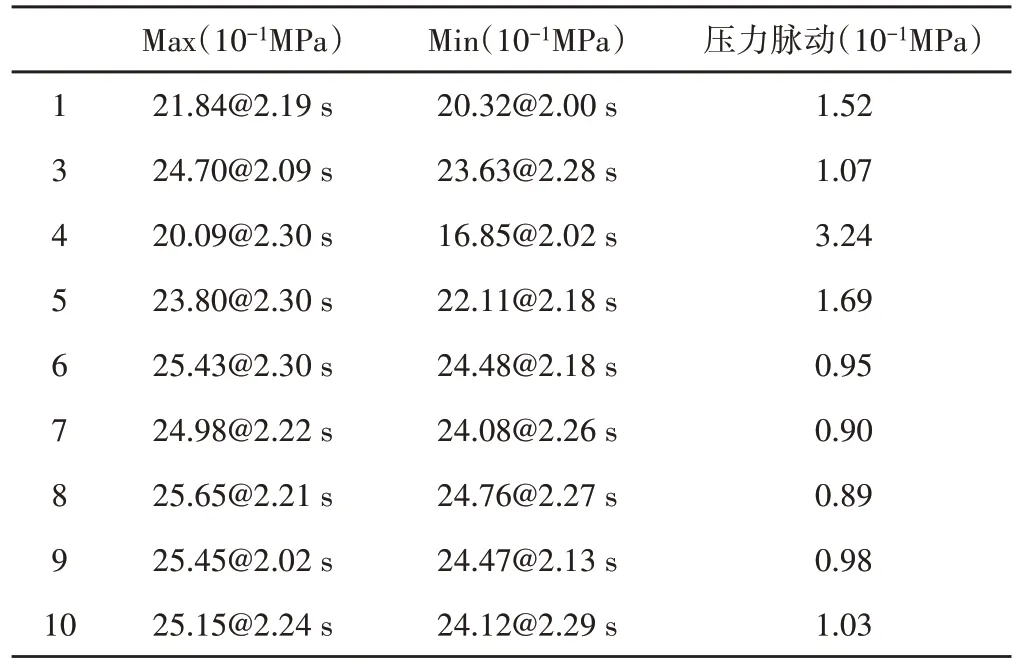

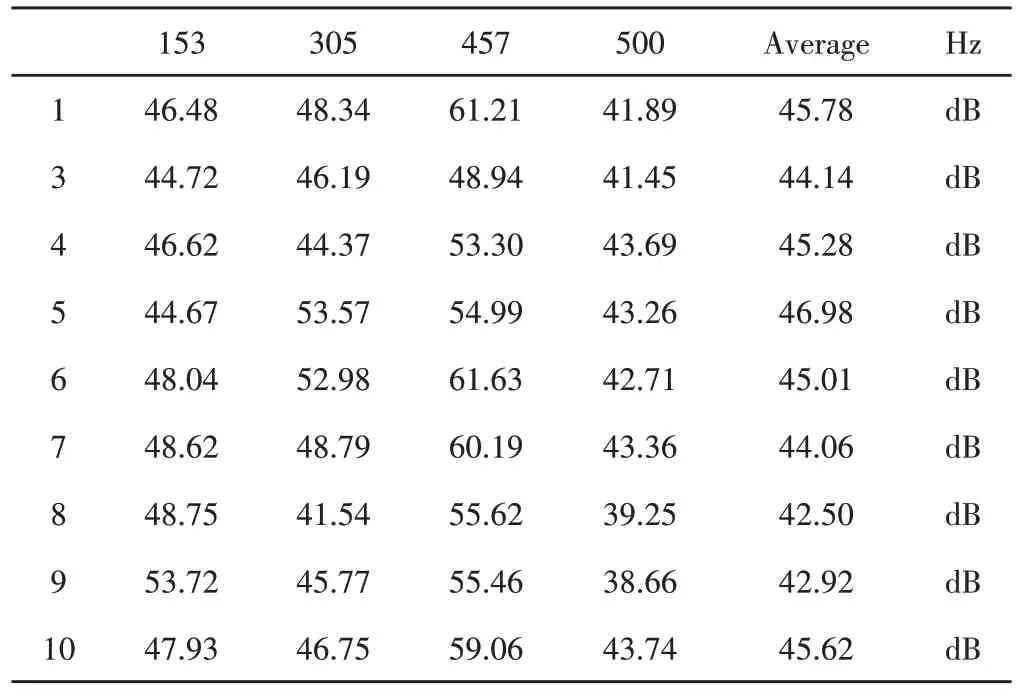

4.1.3 工况3测试结果

本工况主要模拟汽车怠速转向到底,如掉头或移库工况的整车状态,根据测得的阶次噪声频谱图进行数据处理,得到具体的阶次频谱噪声数据阶次噪声数据表(工况3),如表8所示。由数据可知,测试周期内7、8、9 号样件的阶次噪声平均值分别为44.05 dB、42.50 dB、42.92 dB,效果相对较好。

表8 阶次噪声数据表(工况3)Tab.8 Order Noise Data(Work Condition 3)

通过对油管出油口处压力脉动时域测量数据进行整理得到出油口压力数据表(工况3),如表9所示。由数据可知,6、7、8、9号油管在测试周期内的压力脉动分别为0.127 MPa、0.114 MPa、0.137 MPa、0.114 MPa,压力脉动相对较小。

表9 出油口压力脉动数据表(工况3)Tab.9 Outlet Pressure Pulsation Data(Work Condition 3)

综合分析怠速时三种工况的实验数据,可得7、8、9号样件总体噪音值及出油口压力脉动也相对较小,故选择这三个样件作为初选方案。为了系统在整个转速周期内的噪音水平,对3种样件进行工况4及工况5状态下的噪音测试。

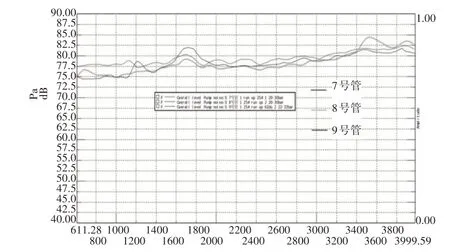

4.2 发动机升速工况

为了给整车测试提供更有利的依据,完成三个样件在发动机升速工况下噪音值测量,测得的噪音曲线噪音曲线图(工况5),如图4所示;噪音曲线图(工况6),如图5所示。由图可知,7、8、9号油管在整个转速范围内噪音值相对平稳,无较大波动,噪音值较好,其中8号油管噪音表现最优。

图4 噪音曲线图(工况5)Fig.4 Noise Curve(Work Condition 5)

图5 噪音曲线图(工况6)Fig.5 Noise Curve(Work Condition 6)

5 结论

通过对谐振管进行理论参数计算,并完成9个样件的噪声频谱及压力频谱测试,根据测试结果可以得到如下结论:

(1)谐振管的最佳降噪长度介于根据谐振一次频率、二次频率计算理论的长度之间,此时频谱噪音值相对较低,管路压力脉动相对较低即振动较小。

(2)谐振管长度与噪音值不成线性正比关系,可以计算结果为依据制作多种样件进行台架测试选取最优方案。