好莱客汉川智造基地的物流体系建设

文/本刊记者 王 玉

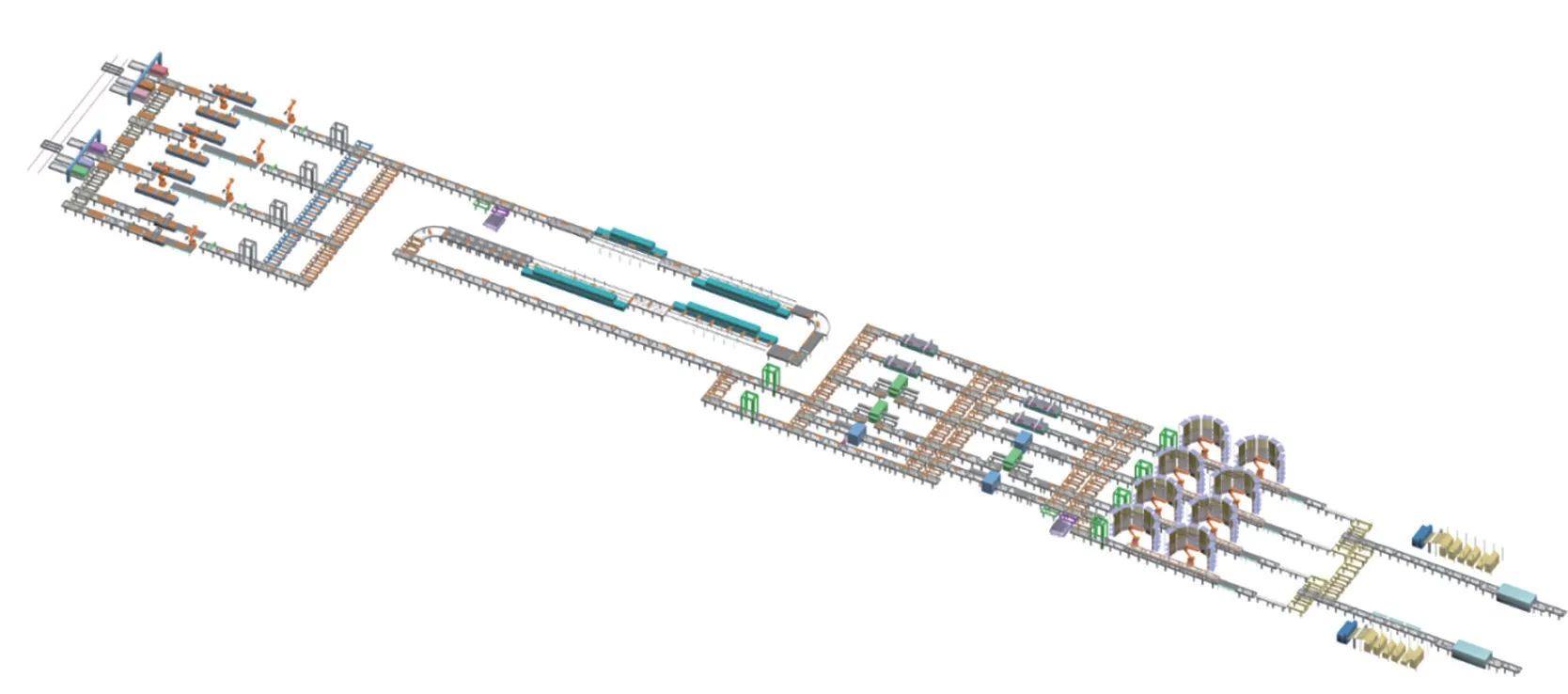

2021年3月,好莱客汉川智造基地一期项目正式投产,在其智造车间内部,国际领先智能生产系统与智慧物流输送系统、智能分拣与包装系统等智慧物流系统紧密相连,高效协作,智造车间外部,全自动运输上料、智能式合托码垛、自动传送系统等智慧物流系统与智造车间高效配合,为好莱客柔性化大规模非标定制生产能力提升注入了新力量。

近年来,我国定制家居消费升级态势持续加速,渠道多元化、订单碎片化、家装一体化等趋势愈演愈烈,柔性化大规模非标定制生产能力、柔性化供应链与物流服务能力已经成为了定制家居行业企业迎合消费端变革,赢得新一轮市场竞争的关键能力。作为这些能力的关键载体,智能制造生产基地建设已经成为了行业头部企业发展战略中的核心部署,其中围绕智造基地部署的物流体系规划与建设更是整个基地能否高效运作的关键。

作为定制家居行业领先企业,广州好莱客创意家居股份有限公司(以下简称“好莱客”)深谙其道,“在全国范围进行多基地布局,建设智能制造生产基地提升产能,改善运营效率,对消费端运营给予高效支撑”是好莱客的重要发展战略之一,在此战略实施中,好莱客将在全国布局建设六大智造基地。2021年好莱客工业4.0汉川智造基地亮相引起了业界高度关注,其中,物流体系的建设与运营也颇为吸睛。

项目背景与概况

据好莱客汉川智造基地执行总经理刘金泉介绍,汉川智造基地建设是好莱客全国基地布局全盘战略中的重要一步棋,汉川的地理位置优越,交通物流便利,可以大幅缩短物流辐射半径和交货周期,显著提高产品的定制效率和服务质量,降低生产经营成本,十分符合好莱客未来战略发展的需求,有利于促进产能分布的持续优化,提升品牌影响力和市场占有率。为此,好莱客选择湖北汉川作为华中地区的生产基地。

好莱客汉川智造基地执行总经理刘金泉

好莱客汉川智造基地占地1000亩,投资超20亿,于2017年12月开始建设,2021年3月15日一期工程正式完成并于6月份正式投产。好莱客汉川智造基地一期项目引进了55条智能化柔性生产线,搭建符合大规模个性化定制需求的信息化系统,全力打造出了行业领先的定制家居制造基地;智能输送系统、智能分拣与包装系统等与车间内部各生产工序紧密衔接,高效协作,WMS、WCS、ERP、SAP信息系统之间互联互通。自此,好莱客汉川智造基地全面承担起了涵盖柜体、橱柜、木门等多类产品的生产任务,来自德国和意大利的国内最先进的智能机器人衣柜生产线也全面投产。目前,好莱客汉川智造基地投产以来,月产能已经从最初的4万方达到了33万方,按后期最大产能预估,汉川智造基地年产能在660万方左右,月均55万方左右。

智能制造造与智慧物流

好莱客大厦

排钻设备标准化精确打孔

好莱客汉川智造基地的整体物流运作流程包括了上料、生产、合托、成品存储、出库、装车六大主要环节,各环节都相应的配备了智慧物流系统;内部生产工艺十分先进。智慧物流系统与智能生产高效协作让整个智造基地的效率和成本得到了双优化。

1.先进的生产工艺

以柜体车间为例,柜体车间包括开料、封边、钻孔、分拣、包装五大生产工序,开料、封边、钻孔等生产工艺都选用了国际先进技术,在业内也处于领先水平:

开料工序,采用了先进的大板套裁无人开料工作站,通过将单、双台面加工中心,上下料机器人,贴标机,清洁机,废料回收系统等各个辅助设备单元进行优化集成。单线单班可生产1200张大板,板材利用率达92%以上,与传统人工开料模式相比,大大提高了生产效率,实现了定制化产品规模化生产。

无人开料工作站

封边工序,采用德国进口的伊玛U型4机连线,通过扫描板件上的二维码信息,封边机自动识别板件的尺寸信息及边带信息。伺服规方+预铣单元消除开料尺寸误差,保证尺寸精度;精修+磁悬浮倒角单元,使封边美观质量可靠,为客户提供更高的品质和定制化需求。

封边工序

排钻工序,通过扫描板件上的二维码信息,系统根据所需要加工的孔、槽类型将板件动态分配至相应的钻孔设备进行标准化精确打孔。

截至目前,好莱客汉川智造基地单线产能达19片/分钟,平均每3秒可以加工完成一块板,2条全自动产线每天可生产1200单,提升效率,节约人工,相较普通产线,人均效率提升1.2倍。

2.智慧物流体系

(1)全自动运输上料。压贴车间压贴出成品板材后会通过RGV进入成品板材仓库,在成品板材仓库与各个生产车间通过地链输送系统相链接,成品板材仓库经过智能分拣后再会经过地链运输至各生产车间后端上料区,最后再通过AGV运输板材,完成智能上料,节省人工成本之间,并降低板材上错概率,每个生产车间用地链连接,完成一站式上料。

(2)车间内部贯穿全程的智能输送系统。各工序之间使用输送线体进行衔接,减少了接板与投板人员,实现了板件的全程不落地生产,减少了因人工作业带来的货损,提升了板件输送的准确性。

(3)车间内部智能分拣+智能包装系统。采用自动适配集成分拣系统,达到1分钟分拣19块板件、准确率100%的超高效率。当板件生产完成进入分拣区,扫码器智能识别板件信息、锁定存放库位。当订单齐套后,机器人按包装顺序执行出库将板件送至包装工段,裁纸机根据不同的包裹尺寸信息合理裁切出相应的纸皮,减少了包材的浪费。经过折纸皮、塞护角泡沫填充后由自动封箱机进行喷胶封箱,保证包裹整洁美观。

(4)智能式合托码垛。采用WMS独有的立库定位模式切换成平库模式,在各厂房进行合托处理,将同个订单柜体、移门、背板等部件拆分成三托,A厂房小件,B厂房各类门板配件类,C厂房大件类,均由地链运输至C厂房进合托,最终入成品仓,仓库入口处有扫描功能,同个订单全部齐套后入库,未齐套继续在地链上滚动,保证订单齐套入库,齐套出库,提升客户体验。

(5)自动传送系统助力装卸车。因汉川智造生产效率高,平均每3秒可以加工完成一块板,成品入库速度大幅度提升,对于出货速度要求更高,同时自动包装功能完善,每块板件以极其方正的形式入库,所以对于码货的要求也有所提升。为此,好莱客汉川智造基地配置了四条传送带同时装卸车,日均出库量可达1.2万件。

智能分拣与智能包装

全流程智能物流系统的部署降低了人工搬运的劳动强度,提升了效率;也减少了因人工转运带来的板材磕碰,提升了板材品质。刘金泉强调,尤其是智能输送系统、智能分拣+智能包装系统、自动传送系统的应用,让智造车间生产过程中实现了无人化运作。

未来发展规划

刘金泉坦言,好莱客汉川智造基地实现了高效生产,成品的入库量增幅很大,但由于汉川基地前期布局进度同步智造进度较缓,前期出货体量没有同步增长,目前通过场地、人员结构调整,人+叉车转化为AGV电瓶叉车移转,增加发货传送带,调整物流发货路线,以及提升发货到车量等系列操作最终使出库大于入库,实现了物流体系建设的优化与运营提升。同时,为了进一步提升整体物流运作效率,提升了客户满意度,好莱客汉川基地大力推行了干、仓、配一体化物流模式,物流公司统一安排车辆来工厂装货运至物流公司仓库,然后再根据客户地址分别派送至客户家里,实行一站到点服务。

未来,汉川基地将进行自动化立体库建设以及物流送达模式升级,通过信息化系统与硬件升级改造,辅以行业内专业物流送达的模式实现物流体系优化。

具体规划包括四个方面:

好莱客汉川智造基地柜体车间规划效果图

一是针对成品存储打造自动化立体库,提高存储量与作业效率。

二是将大力持续推动运行干、仓、配一体化模式,取消试点区域的短驳物流,扩张物流网络覆盖面,减少货物搬运,降低货物运损率及物流运营成本。

三是建立健全物流信息网,推动信息化覆盖物流全链条,实现订单透明化的物流模式。

四是运作配送作业标准化,执行终端仓库管理。对经销商仓库进行定期巡视,使其成品存放合理合规,减少因存放造成的破损,在配送端着统一服装,提升服务体验。

此外,家具行业物流系统及装备的变化其实是比较小的,受限于传统物流运输模式影响,后续的变革一方面主要在于物流模式的变革;另一方面在于信息系统变革,即可以与现在的四通一达快递运输配送一样,客户可以直接通过手机查看到自己的货物在哪个环节哪个位置。

好莱客汉川工业4.0智造基地的诞生,是好莱客在转型升级方面的重要标志和里程碑。不仅如此,随着六大智造基地陆续亮相,以及在研发、营销方面的精准布局,好莱客正在快速成为定制家居领域的突围者与变革者。