动车组牵引电机断条故障监测系统设计

马 杰 朱忠焕 牟 杨

(辽宁铁道职业技术学院1) 辽宁锦州 121000 沈阳动车段2) 辽宁沈阳 110000)

随着我国高铁技术的飞速发展,动车组保有量不断增加,全部采用电力动车组作为载运设备。我国动车组采用交流传动方式进行机电能力转换,动车组牵引电机作为能量转换和核心部件,对于动车组的正常运行起着关键作用,交流异步电动机由于其体积小、维修方便等优点,目前仍是动车组牵引电机的主要形式。由于动车组牵引电动的工作环境差,受环境、振动影响大,容易发生转子断条、轴承损伤、绝缘破坏等故障,特动车组根据故障的电流及热力学特征进行故障判断,并通过继电器等硬件对故障电机切除的形式对故障电机进行保护[1]。牵引电机转子断条故障是一个渐进过程,一般由转子端环裂纹或者转子瘦条开始,如果不采用措施,产生的不平衡转使故障逐步扩大,增加牵引电机的检修成本,影响动车组正常运行。

目前,我国对动车组的牵引电机的检修仍然是采用以定期的预防性修理为主,该种维修方式成本较高。如何在动车组运行过程中,对牵引电动机的运行状态早期故障进行检测,特别是转子断条故障,使对牵引电动机的定期检修逐步过渡到状态修,是目前需要研究的问题。

1 转子断条故障

1.1 牵引电机转子结构

动车组牵引电机转子采用鼠笼式转子耐高速旋转结构,转子铁芯由0.2 mm的硅钢板叠装而成。转子导条采用固有电阻大、强度高的铜锌合金(黄铜)转子导条。采用铜质导条与特殊铜合金端环焊接而成[2]。

1.2 转子断条原因分析

图1 动车组转子结构

动车组牵引电机转子采用鼠笼式结构,其铜合金的端环和导条一般采用中频感应加热钎焊的方法进行连接,钎焊过程因排气设计不同容易出现气孔类缺陷,这些缺陷对转子的导电性能和机械强度会产生不好的影响,容易在导条和端环连接处造成断条故障。

由于动车组牵引电机工作特点,其工作过程中电负荷和热负荷高、高速运行、频繁起停,电机的焊接部位会反复受到变化的扭曲力、电磁力、离心力和热应力等作用,极易发生转子断条故障。

2 动车组启动加速区转子断条故障频率特征

2.1 动车组牵引特性

如图2所示是典型动车组的牵引特性曲线,动车组牵引特性一般分为启动加速区和恒功率区,启动加速区过程中,通过矢量控制方式保持牵引电机磁通不变。到恒功率区时,牵引电机输出功率为恒定值。

图2 动车组牵引特性曲线

2.2 启动加速区匝间短路故障频率特征

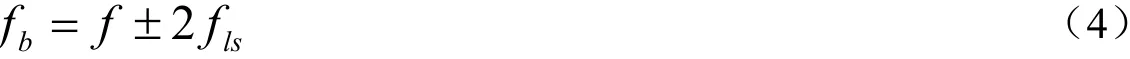

目前,对牵引电机转子断条的主要方法是根据电机电流的时变频谱上是否存在故障特征频率[3]:

其中,f为供电电源频率基频,s为转差率,fb为故障频率特征。根据故障特征频率的电流信号强度,可以判断转子断条的严重程度。在变频调速中,由于f和s不断变化,制约了该种方法在变频调速电机中转子断条故障检测的应用。

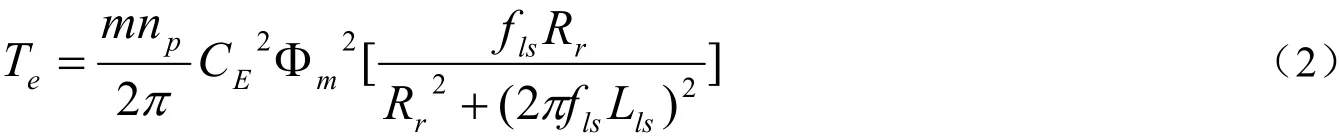

牵引电机的恒磁通运行条件下的输出电磁转矩为[4]:

公式2中,m为相数,np为牵引电机极对数,CE为电动势常数,mΦ 为磁通,Rr为转子电阻,Lls为定子漏电感。fls为转子的转差频率:

若忽略动车组启动加速区的牵引电机参数变换,以CRH1动车组的牵引特性曲线为例,该过程中mΦ 为恒定值,由公式2可见,lsf在牵引控制系统的控制系,基本保持不变。将公式3带入公式1中,得到:

由公式4可以得出,动车组在恒磁通和恒转矩条件下,转子故障特征表示为供电电源基频与一个固定的差。

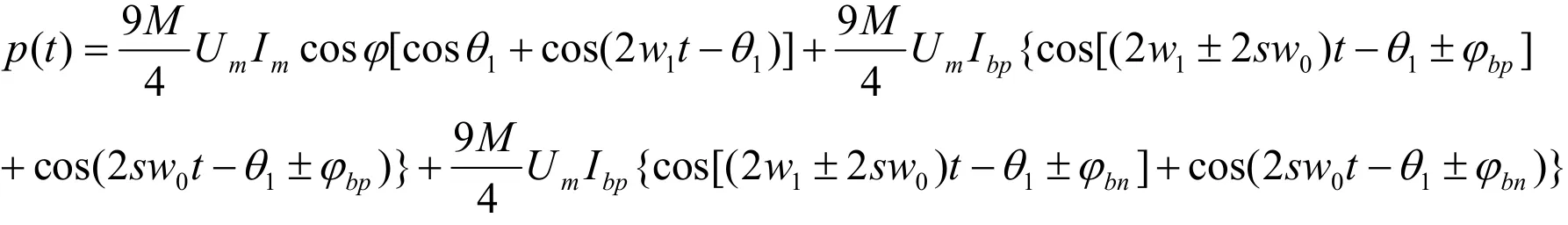

3 整流器一次侧瞬时功率分析

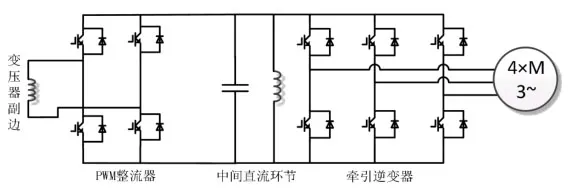

动车组牵引变流器将主变压器二次侧电压经过整流和逆变过程,为牵引电机供电,如图2所示。uab为整流器输入侧线电压,其表达式为:

当牵引电机发生转子断条故障时,整流器一次侧瞬时功率为[5]:

从公式6易得,动车组整流器一次侧瞬时功率中,牵引电机转子故障特征频率转化为( 2sf0、2sf1± 2sf0),选取 2sf0,作为转子故障判断依据。由动车组启动加速过程分析可知,在该过程中,2sf0固定不变,因此对于加速过程中的牵引电机转子的故障检测,通过检测固整流器一次侧瞬时功率中 2sf0频率分量即可。

图3 动车组牵引变流器简图

4 牵引电机断条故障监测系统设计

当动车组工作在恒磁通状态时f0<fN,fN为牵引电机的额定频率,也是动车组恒磁通控制和恒电压控制的转折点。以MB-5120-A型动车组牵引电机为例,其f N=140Hz。故易得,对于该电机来讲,其转子断条在瞬时功率中的故障特征频率2fls<2fN。对于频率域特定的进行分析,可以采用小波分解[6-7],图4即为通过小波分解对转子断条故障诊断的实现原理图。

图4 牵引电机断条故障监测系统

5 结论

与工频供电的感应电机相比,动车组牵引电机使用间接式矢量控制,保证启动加速区为恒磁通、恒转矩区间。根据该特点,结合鼠笼式异步电动机以f b=(1 ±2s)f0为转子断条故障特征结论,通过转矩公式得出该区间内转差频率fls保持定值。由于变频器供电条件下输入电机的电流频率复杂,并且变流器输出电流基波频率f0难以测量,通过瞬时功率法,将故障特征频率转化到整流器一次侧为2fls瞬时功率分量的检测。可采用小波包对瞬时功率进行分解,从而对牵引电机转子断条故障进行检测。