公路桥梁水下钻孔灌注桩施工及安全探讨

刘亚梅

(中铁十八局集团环保科技工程有限公司 天津 300350)

1 工程概况

天津市宁河区滨玉公路改造工程中,还乡河分洪道大桥桥梁工程位于滨玉公路K33+163处,跨越还乡河分洪道,桥梁全长247 m。桥梁采用先简支后连续预应力小箱梁结构形式,其中跨径布置为:(4×30 m)+(4×30 m)共2联。桥梁上部结构为30 m预应力小箱梁,每幅桥中梁4片,边梁2片,横向共计布设6片,全桥共计中梁64片,边梁32片。桥梁下部结构不连接,按照两幅桥进行设计。桥墩采用桩基接承台柱形方墩。桩基采用钻孔灌注桩,规格为Φ1.2m和Φ1.5m两种形式。由于该改建工程跨越洪道,因此需要进行水下桩基施工,本文将重点探讨水下桩基施工技术及安全事故分析。

2 施工通道桥及施工平台

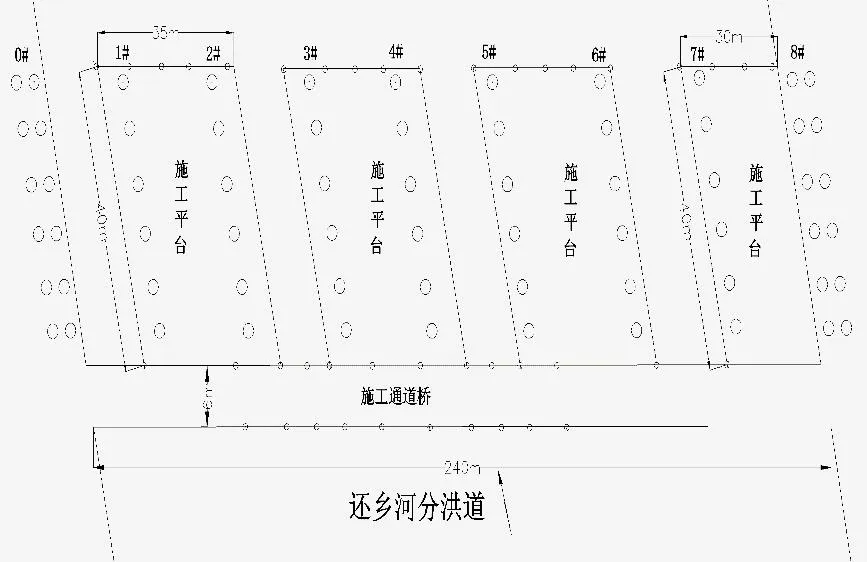

施工通道全宽6 m,施工通道桥长约240 m。为便于水中灌注桩施工,计划在每2排灌注桩之间修建1座长宽为40 m、10 m的施工平台。平台基础采用圆管桩,桩长12~16 m,直径63 cm,入土深度不少于8 m,使用50 t汽车吊施工。通道桥及平台结构如下:横向桩间距1.2 m,纵向排距5 m,横向每排桩桩顶用700×300×12 m H型钢相连接。纵向顶面采用12 m 36a工字钢交叉摆放,工字钢间距0.5 m。桥面采用2 cm厚6 m长2 m宽的钢板。施工通道及平台共计约6 800 m2。施工平台示意图如图1所示。

图1 施工平台

3 钻孔灌注桩施工

3.1 场地平整

根据现场情况和桥梁宽度,陆地桩用装载机和人工配合在每排桩位处回填素土,并压实。水中桩在施工平台上进行。

3.2 细部测量

由测量人员测定钻孔灌注桩的桩中位置。根据控制桩使用全站仪测定每根钻孔灌注桩准确位置,以保证开钻时护筒中心与桩位的重合。

3.3 护筒埋设

护筒根据设计图纸给出的桩径尺寸,陆地桩采用大于桩径20 cm的钢护筒,水中桩采用直径2.8 m钢护筒,就位后夯实。并进行桩位复核,确保护筒中心与桩位重合。

3.4 泥浆制备

桥头两侧各设置一个泥浆池和一个沉淀池,泥浆池长6 m,宽3 m,沉淀池与泥浆池隔开,沉淀池宽3 m,长2 m,沉淀池的设置保证循环泥浆的稠度,河道中间桩泥浆的灌入与排出采用泥浆罐车,泥浆罐车租赁方式。

3.5 钻孔

开钻时,需要略提高钻杆高度,使其在护筒内打浆,同时启动泥浆泵形成循环,泥浆均匀前不可进行钻进;钻进时,应时刻关注孔内的水压差,避免出现涌沙现象。应时刻关注孔中泥沙的状况。注意观察是否出现孔深偏斜、弯曲等情况,若出现该状况应及时处理并记录。

3.6 成孔检查及清孔

桩孔钻至设计标高后,对成孔的孔深进行检查,并记录(钻孔施工人员应严格控制孔深,不得用超钻代替钻渣沉淀,更不能少钻)。沉淀厚度满足设计要求,钻孔过程做好钻进记录。清孔作业,拟采用换浆法清孔(及用泥浆靠泥浆泵压如托浮钻渣)。清孔过程中必须始终保持孔内原有水头高度,以防塌孔。试验人员在现场用标准比重仪实测,达到要求后停止清孔,移动钻机。清孔后泥浆性能指标应符合下列技术要求:比重为1.03~1.1,粘度为17~20 Pa,含砂率小于2%,胶体率大于98%。使用不小于桩径的探孔器检测孔径和垂直度。

3.7 钢筋笼吊放

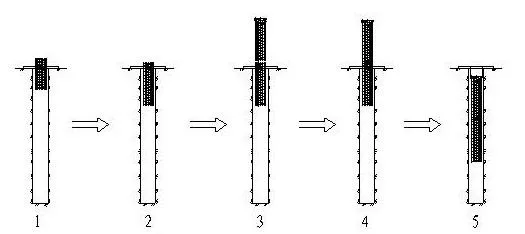

钢筋笼吊放程序如图2所示,主要步骤为:吊进下段钢筋笼;下段钢筋笼孔口固定;吊放上段钢筋笼;上下段钢筋笼对接;下放钢筋笼。

图2 钢筋笼吊放

3.8 吊放导管

将300 mm直径的管节拼组成导管,其中最下面一节管节长度应较长(4~6 m),能够避免拔管时的带混凝土现象,最上几节采用较短管节(0.5 m、1 m)以方便调整导管长度。在水下混凝土浇筑前,应对导管的水压承压等情况进行检验,避免发生漏水现象,此外应对其内壁光滑度进行检查。在混凝土浇筑前需将球胆放置导管内,从而保证首次浇筑能够一次封底;在浇筑时应将导管置于孔洞中心部位。

3.9 二次清孔

导管安装完毕,检查孔底沉渣厚度,如沉渣厚度超过设计要求,利用导管二次清孔;清孔的方法是在导管顶端安装一个弯头和皮笼,用泵将泥浆压入导管内,并将孔内泥浆通过孔口出浆孔流入沉淀池和循环池,如此反复,直至沉渣厚度满足设计要求,停止清孔,同时采用比重仪测定泥浆稠度指标符合要求。

3.10 灌注水下混凝土

灌注混凝土前应将所用灌注机具如,吊斗、漏斗等准备好;混凝土的水灰比控制在规范要求之内,塌落度控制在16~20 cm。施工配合比根据实验室提供的配合比进行;灌注过程中要坚守在施工现场,及时作好混凝土试件的取样工作,并控制、检查混凝土质量;灌注混凝土之前,要检查灌注桩的沉淀层厚度,沉淀层厚度控制在桩径在设计规定范围内,超出规定值时应进行二次清孔,保证孔底位置的沉垫层厚度满足要求[1];混凝土浇筑时的入孔温度需高于5摄氏度,不得使用不符合要求的混凝土;首批混凝土灌注时应保证孔底与导管下口的距离在50 cm左右,同时保证导管埋进混凝土的深度在1~6 m之间。灌注开始后应尽量避免中断情况,且尽量减小导管拆除的时间;为确保桩顶质量,桩顶加灌1 m左右的桩头。技术人员根据护筒顶标高计算出砼顶面标高,并向施工人员交底;混凝土浇筑完成后应用掏渣桶掏出顶部桩头混凝土,掏完后的混凝土顶面高出桩顶标高1 m,灌注的同时指定专人负责填写混凝土灌注记录;通过泥浆槽或泥浆泵将溢出的泥浆引入泥浆池内,避免造成环境污染,且能够重复利用。混凝土灌注至桩顶时,可以通过提高灌注点的方法增大混凝土的灌注压差方便灌注。最终混凝土的灌注高度应高于设计要求1 m。

3.11 凿桩头、桩基检测

对于混凝土检测质量不达标的,须进行清除;对于浮浆须截掉;混凝土桩头的高度应超过设计规定的100 cm,超出100 cm的部分应进行截断,应保证其表面干净平整;所有灌注桩下一步施工前均应作桩基检测,桩身要连续、均匀,无缩径、断层或夹层,桩基检测采用声波检查,钢筋笼制作时预埋声测管,桩基完成后要进行取芯试验,合格后方可进行下一步施工。桩底沉渣要满足设计要求,凿除桩头预留部分后无残余松散层和薄弱混凝土层。确认质量合格后方可进行下一步施工。

4 水下灌注混凝土安全事故及原因

钢筋笼上浮。钢筋笼上浮的情况主要是由于混凝土浇筑接近底部时的速度过快。为避免此类现象,在灌注至底部时,应减缓混凝土的浇筑速度;初灌未封底。初灌未封底的主要现象是桩底有较多的沉渣,影响反浆正常进行,或者导管末端离孔底部距离过长,初灌量无法埋住导管。此类现象的主要原因是检查不够认真,没有进行细致的清孔或二次清孔[2];导管堵塞。导管堵塞影响混凝土的正常浇筑,此类现象主要是由于灌注时过长,导管上部的混凝土出现初凝,且随着灌注时间的增长泥浆中残渣持续沉淀,使混凝土表面的沉淀物不断加厚;灌注时导管拔出。此类现象主要有两种原因:导管堵塞时通过上下提振法强迫混凝土流出,但若导管埋深较浅,容易出现导管拔出现象;对于混凝土浇筑高度无法准确判断,从而在卸载时过多提高导管,也可能使导管拔出混凝土表面[3-4];导管被卡死或断开。此类现象主要是由于导管的埋深过大或浇筑时间过长,使孔内的混凝土流动性变差,从而使混凝土内的导管与混凝土接触力增大难以拔出或直接断裂。因此,在混凝土灌注过程中应该控制导管的埋置深度;桩身有夹渣、夹泥、蜂窝。此类现象主要是由于混凝土灌注过快,因此在灌注过程中应时刻灌注混凝土表面的上升高度,根据实际情况确定导管拆卸时间。

5 结语

依托工程背景对公路桥梁水下钻孔灌注桩的施工技术进行了讨论并对可能发生的事故进行分析及简要解决措施,主要结论有:水下混凝土灌注的每个步骤应按照相关规定进行检查、操作,如控制埋置深度、关注灌注过程中的混凝土上升高度、清孔与二次清孔的细致程度等,每一个步骤的疏忽都可能造成灌注混凝土桩出现事故。