某型内燃机车驾驶室噪声分析

张 超, 张劲松, 万 雳, 徐 巍, 周明刚

(1.湖北工业大学农机工程研究设计院, 武汉 430068; 2.湖北时瑞达重型工程机械有限公司, 襄阳 441116)

目前轨道交通在中国占据着重要地位,轨道车辆噪声也因此备受关注。驾驶室噪声分为结构噪声与空气噪声,300 Hz以内低频噪声主要是结构噪声,研究它对提升舒适性和驾驶安全具有重要意义。杨年炯等[1]通过对某商用车进行试验研究驾驶室内轰鸣噪声产生的原因,并采用有限元仿真设计并联谐振腔消声器降低振动和噪声;程科翔等[2]利用有限元-统计能量分析仿真驾驶室噪声,有针对性地优化驾驶室声学包,对中频噪声有一定降噪效果;吴凯伟等[3]提出含时滞反馈系统主动悬架降低车身加速度均方根值,提升乘坐舒适性和行驶安全性;唐荣江等[4]构建噪声源与响应点之间的传递函数,求解噪声源对响应点的贡献量从而实现噪声源定位,最后根据传递路径进行降噪设计及仿真;李伟平等[5]对矿用自卸车驾驶室建立结构有限元模型和声腔模型进行声场声振耦合分析,确定噪声峰值和板件声学贡献量分析,对贡献量最大的板件进行多目标形貌优化改善驾驶室声学环境;张俊红等[6]利用驾驶室与室内声腔建立了声-振耦合模型,通过试验获取激励进行结构频率响应分析与室内噪声预测;Accardo等[7]提出一整套声学模态分析程序,从试验测试到数据后处理采用一种多输入多输出的频域计算方法提供模态参数提高车体内部噪声CAE(computer aided engineering)预测能力;刘志恩等[8]通过模态声学贡献度计算,结合模态振型确定驾驶室振动变形最大的车身板件;并对该板件进行形貌优化处理进而降低驾驶室噪声。黄俊诚等[9]以某型拖拉机驾驶室建立有限元-统计能量分析模型,将测得试验加速度作为激励进行耳旁噪声预测,结合贡献度分析对板块进行优化设计降低噪声。郑玲等[10]通过某型轿车的声-固耦合模型进行模态和声学计算,对车身各板件的贡献度进行分析,确认了各板件对车内噪声贡献度系数。崔进青等[11]对装载机低频噪声进行了结构声和透射声仿真计算,获得了室内声场与结构声和透射声的关系。这些研究为驾驶室内噪声分析奠定了基础,但是主要为噪声预测和控制,对噪声产生机理需要更深入的研究。

驾驶室内噪声与所受激励和声学空间分布特性相关,现以某型内燃机车为研究对象采用试验分析与数值分析相结合的方法进行研究,利用板块贡献量分析、振动试验、声学模态分析、耦合模态分析明确驾驶室噪声特性和形成机理,以期为改善驾驶室内噪声环境提供理论基础。

1 某型内燃机车数值模型

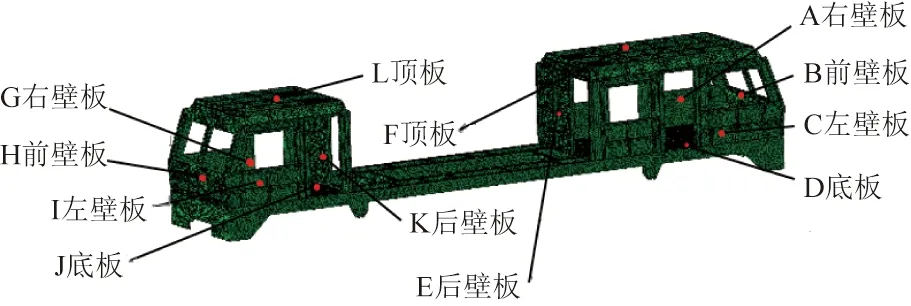

以某型内燃机车为对象进行研究分析,实车如图1所示。该型号内燃机车车体主要是由大量钢板和梁焊接形成,车身采用2.5 mm厚钢板作为蒙皮。在根据实车进行白车身三维建模时保留了车体底架横梁和侧梁结构,驾驶室框架结构、顶部主要梁结构,忽略结构中的其他设备和窗户及忽略倒角、圆孔等局部细节以减少局部模态的数量。白车身模型如图2所示。

图1 内燃机车Fig.1 Diesel locomotive

图2 白车身模型Fig.2 Body in white model

1.1 白车身有限元模型

某型内燃机车驾驶室框架结构和顶部主要梁结构材料为钢材,密度ρ=7 800 kg/m3,泊松比μ=0.28,弹性模量E=2.1×1011N/m3。白车身有限元结构网格类型为四面体网格,单元大小为60 mm,单元总数为596 311,节点总数为1 132 577,其有限元模型如图3所示。

图3 白车身有限元模型Fig.3 Body in white finite element model

1.2 声学边界元模型

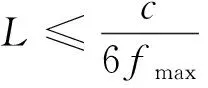

声学计算时流体模型计算精度是由多数单元共同控制,声学边界元模型单元尺寸与计算频率有对应关系,通常假定每个波长至少有6个声学单元,单元大小可由式(1)计算得到[12]。声学单元计算方程为

(1)

式(1)中:L为某个单元的长度;c为声音在某流体介质中的传播速度;fmax为模型的最大计算频率。

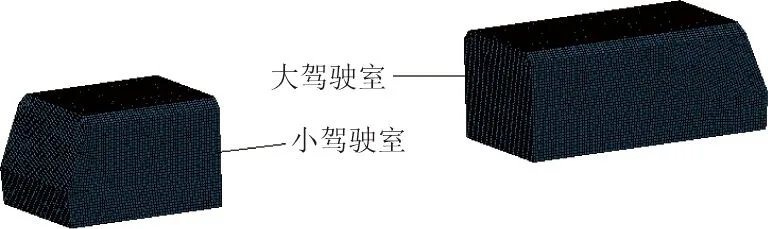

在白车身三维模型上添加驾驶室的窗户和车门将驾驶室构造成一个封闭的声腔,提取封闭的驾驶室声腔建立声学边界元模型,其模型如图4所示。声学边界元模型网格类型为四面体,单元尺寸为60 mm,声学单元大小为60 mm满足5~250 Hz计算频率范围。大驾驶室声学边界元单元数为13 568,节点数为13 538;小驾驶室声学边界元单元数为9 671,节点数为9 645。

图4 声学有限元模型Fig.4 Acoustic finite element model

2 驾驶室噪声分析

2.1 测点布置

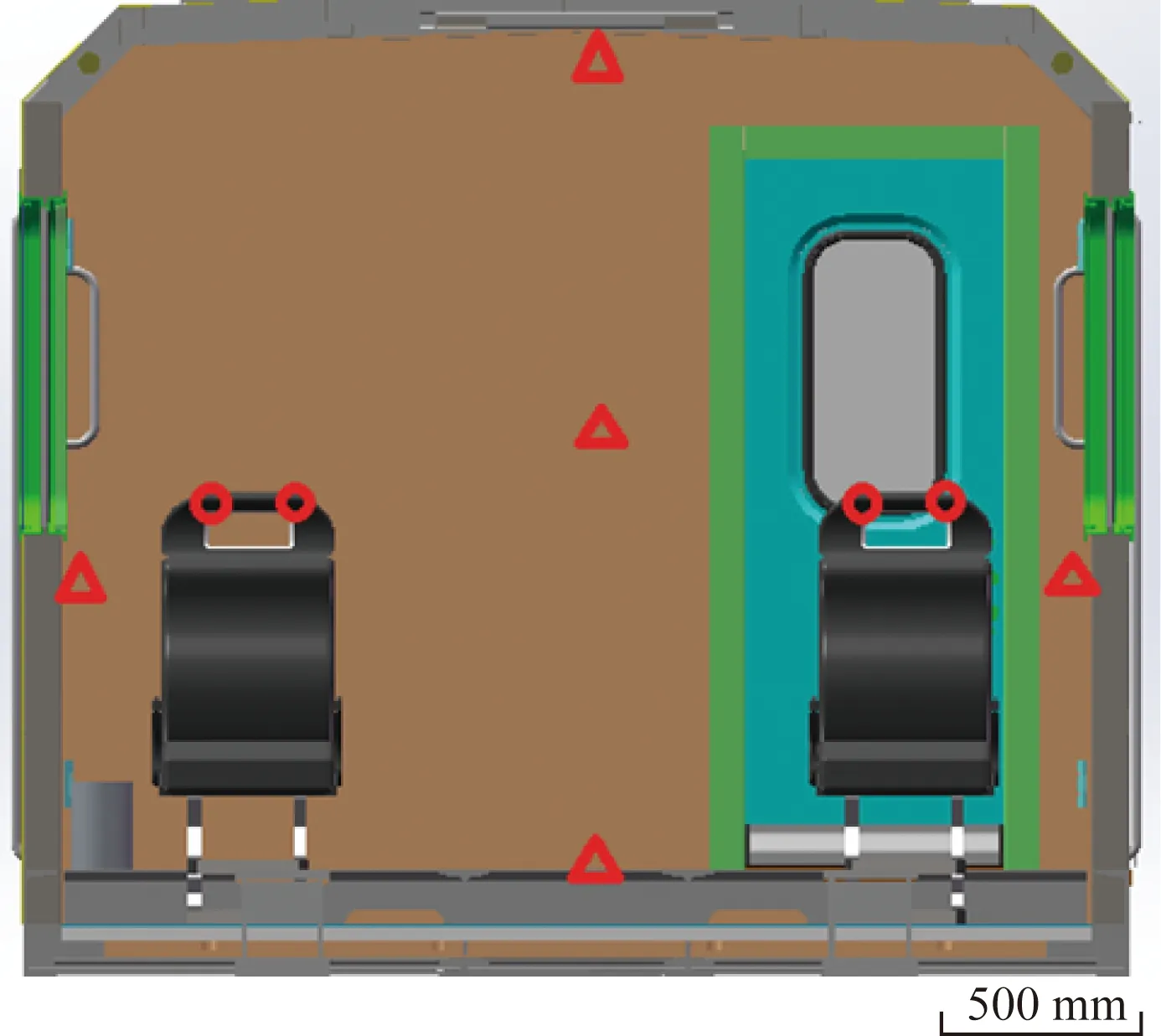

在实车运行情况下,测量驾驶室内部驾驶员耳旁声压级与驾驶室壁板垂向振动加速度。图5给出了驾驶室内部测点布置示意图,大小驾驶测点布置原则一致,耳旁声压级测点为8个,壁板振动加速度测点为12个,发动机安装点测点为4个。实验设备选用B&K公司的Pulse Labshop软件系统,硬件为3560-C型数据采集前端、4101A型双耳入耳式传声器、4231型声学校准器、4507B型加速度传感器,在进行声学试验测量前对双耳入耳式传声器进行校准。

○为驾驶员耳旁测点;△为驾驶室壁板振动加速度测点图5 测点位置Fig.5 Measurement points

2.2 驾驶室司机耳旁噪声计算及实验验证

驾驶室是一个封闭声腔,当驾驶室承受激励时,驾驶室板块结构与驾驶室声腔形成一个复杂的声学系统。采用声-振耦合法计算驾驶室5~250 Hz声场响应,提取驾驶员耳旁噪声声压级。数值分析时结构模态采用白车身有限元结构模态,声学边界条件采用驾驶室声学边界元模型,施加的激励是通过试验测得的激励信号。激励的加载位置如图2所示,驾驶员耳旁参考点如图2所示,驾驶员耳旁噪声声压级如图6所示。

图6 实验与仿真声压级Fig.6 Simulation and experimental sound pressure level

对图6所示的声压级曲线进行分析,驾驶室仿真声压级与实验声压级对比趋势基本相同,然而由于实验采集的噪声信号是由透射噪声和结构噪声组成,而且没有排除背景噪声,同时仿真计算时仅考虑垂直方向上的振动激励而忽略了水平方向上的次要激励,导致实验与仿真结果在数值上存在偏差。但是从图6中可以看出在部分频率处(如67、73、92、110、220 Hz等),仿真计算结果与试验测量值吻合良好,说明本模型可以准确的计算出车辆驾驶室的结构噪声,能够用于后续车辆驾驶室噪声分析过程中去。

在发动机转速为2 205 r/min条件下,大驾驶室在39、74、93、110、220、257 Hz处具有峰值,小驾驶室在39、74、110、220 Hz处具有峰值。结合大、小驾驶室声压级峰值分析得出噪声分布特性如下:在39、74、110 Hz频率处,大、小驾驶室均存在显著峰值,为了研究其形成机理需要对车内振动和噪声特性进行深入分析。

2.3 板块声学贡献量

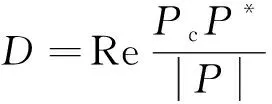

某型内燃机车驾驶室是由主框架与壁板构成,驾驶室在5~250 Hz噪声以结构噪声为主,为了研究驾驶室内部壁板对驾驶员耳旁声压贡献量,引入板块声学贡献度概念[13]。声场中某点处声压的板块贡献量为

(2)

式(2)中:D为板块声学贡献系数;P为声场中某点声压;Pc为板块对某点声压贡献声压;P*为Pc共轭复数;Re为P*的实部。

将声学边界元模型划分为12个板块区域进行板块贡献量分析,在声学响应基础上获得了司机室各壁板声压贡献量关系,车厢各壁板编号如图3所示。

在39、74、110 Hz频率处各壁板对驾驶员耳旁声压贡献量如图7所示。39 Hz时,大驾驶室右壁板、底板、顶板对驾驶员耳旁声压贡献量较大,小驾驶室各壁板对驾驶员耳旁声压贡献量比较接近;74 Hz时,大驾驶室右壁板、左壁板对驾驶员耳旁声压贡献量较大,小驾驶室右壁板、前壁板、左壁板对驾驶员耳旁声压贡献量较大;110 Hz时,大驾驶室前壁板、底板对驾驶员耳旁声压贡献量较大,小驾驶室前壁板、顶板对驾驶员耳旁声压贡献量较大。分析可知,驾驶室左、右、前壁板在该频率下结构振动较大,需要进行减振降噪优化,通常采用改变壁板厚度、粘贴自由阻尼或约束阻尼、增加加强筋等措施抑制壁板振动达到降噪目的。

图7 壁板贡献量Fig.7 Panel contribution

3 驾驶室振动分析

对驾驶室进行了声场分析及板块贡献量分析,找到了驾驶室噪声声压峰值所对应的振动频率及该峰值处对噪声贡献最大的壁板。为了研究在39、74、110 Hz频率处噪声的形成机理,分析驾驶室内声学模态、耦合模态具有重要意义,一般而言模态参数是结构固有属性,它对驾驶室内噪声具有重要影响。如果激励引起的驾驶室结构模态与声腔模态接近或一致,将会形成耦合共振响应,造成某些区域噪声异常,因此对驾驶室进行声学模态和耦合模态分析判断其对噪声的影响。

3.1 振动试验分析

大、小驾驶室底板、侧板、顶板振动加速度频谱如图8所示。分析图8可知,在37、74、110 Hz处均存在显著峰值,大、小驾驶室底板、侧板、顶板振动加速度频率分布趋势基本相同,只是在局部幅值存在差异,驾驶室噪声和振动在74、110 Hz处均存在显著频率。

图8 振动加速度Fig.8 Vibration acceleration

某型内燃机车采用直列四冲程六缸发动机,当发动机工作转速为2 205 r/min时,发动机一阶振动频率为37 Hz、排气噪声频率为110 Hz。驾驶室内低频噪声峰值较多,峰值频率是发动机基频的倍频处,分析表明峰值与发动机激励密切相关,驾驶室噪声主要是由发动机振动传递到驾驶室导致结构振动和壁板振动而产生的结构噪声,驾驶室内噪声相关频率和峰值对应信息如表1所示。74、110 Hz为发动机基础转频的倍频,整车产生振动造成噪声超标,驾驶室整车框架结构和壁板结构需要优化设计,并且避开发动机转动基频37 Hz和排气噪声基频110 Hz才能从根本上解决2 205 r/min转速下驾驶室内噪声问题。39 Hz处噪声超标形成机理需要进一步研究。

表1 峰值与噪声源对应关系Table 1 Correspondence between peak and noise source

3.2 声学模态

声学模态是声腔的固有属性,声学模态也具有模态振型和固有频率等特性。当声学模态与车身结构模态的固有频率相近时,驾驶室内会形成声腔声学共振响应,声学模态研究可以避免声腔和壁板产生耦合共振。在39 Hz附近模态信息如图9(a)所示,声压分布规律表现为大驾驶室前半部声压教大的状态;在74 Hz附近模态信息如图9(b)所示,声压规律表现为大驾驶中部大、两端小的状态;在110 Hz附近模态信息如图9(c)所示,声压分布规律为小驾驶两端大、中部小的状态。

图9 声学模态Fig.9 Acoustic modal

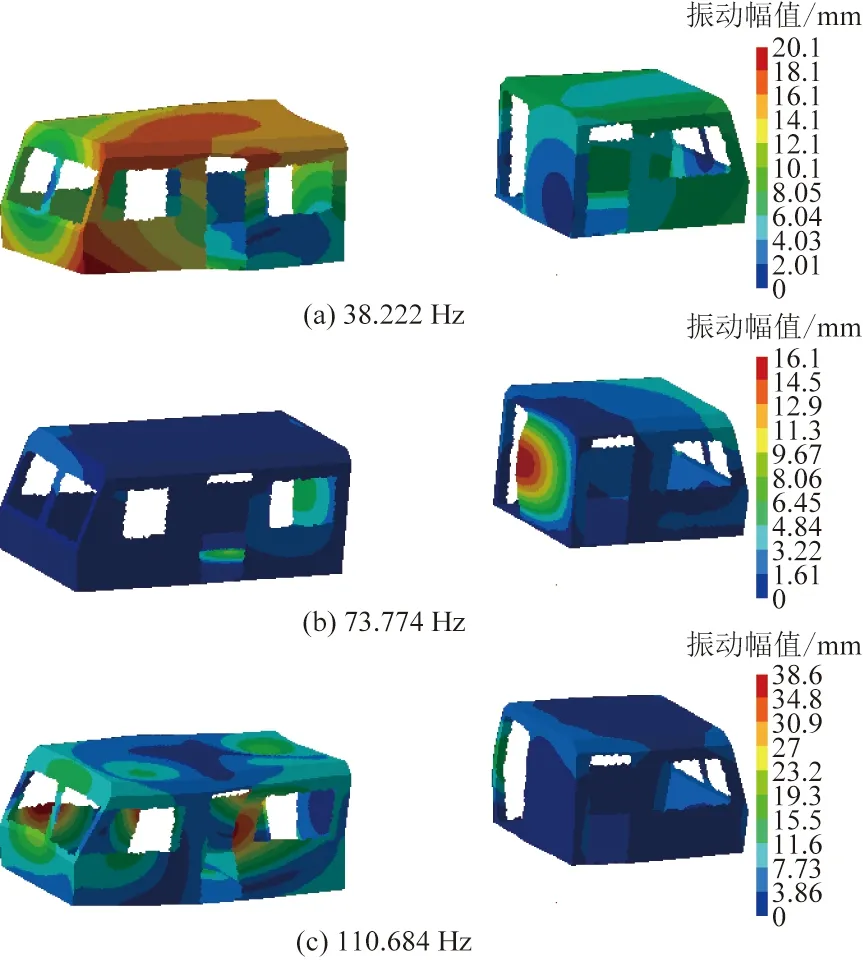

3.3 耦合模态分析

耦合共振是由声腔中的空气和结构相互作用形成,所以模态信息包含结构变形和声压分布。这些模态产生原因有两种可能,第一是结构振动导致声压变化,第二是声压变化导致壁板振动。在39 Hz附近模态信息如图10(a)所示,大驾驶室左、右、前壁板、顶板振动;在74 Hz附近模态信息如图10(b)所示,小驾驶室后壁板前后振动;在110 Hz附近模态信息如图10(c)所示,大驾驶左、右、前壁板以及顶板均出现局部振动,从以上分析得出耦合模态并不是声学模态和结构模态简单的叠加。

图10 耦合模态Fig.10 Coupling modal

3.4 分析结果

通过对某型内燃机车的声学响应、壁板贡献量、振动试验、耦合模态分析可知:39 Hz附近时,大驾驶室存在耦合共振,左、右壁板、顶板局部振动,声学模态呈前端大、后端小状态,以上原因导致大驾驶室左、右、前壁板、顶板对驾驶员耳旁声压贡献量较大,小驾驶室各壁板对驾驶员耳旁声压贡献量比较接近,可以判断其构成了混响声场,很难定位某一噪声源;74 Hz附近时,车体存在耦合共振,大驾驶室左、右壁板左右振动,声学模态呈中部大、两端小状态,小驾驶室左、右壁板左右振动,前壁板上端前后振动,以上原因导致大驾驶室左、右壁板对驾驶员耳旁声压贡献量较大,小驾驶室左、右、前壁板对驾驶员耳旁声压贡献量较大;110 Hz附近时,存在耦合模态,大驾驶室左、右壁板左右振动,小驾驶室声学模态呈两端大、中部小状态,以上原因导致大驾驶室前壁板、底板对驾驶员耳旁声压贡献量较大,小驾驶室前壁板、顶板对驾驶员耳旁声压贡献量较大。耦合振动响应分析与板块贡献量分析结果一致,驾驶室左、右、前壁板振动与室内声腔形成耦合振动响应是造成驾驶内噪声超标的主要原因,可以通过布置吸声材料、构建空气薄膜阻尼结构、喷涂阻尼材料等措施改变驾驶室内声腔驻波特性,这些措施都能够在一定程度上降低驾驶室内噪声。

4 结论

对驾驶室内噪声分布特性进行研究,结合振动试验、噪声试验、板块贡献量分析、声学模态分析、耦合模态分析,明确驾驶室内噪声形成机理,提出措施改善驾驶室声学环境,得到主要结论如下。

(1)通过构建数值模型进行声学响应分析,将仿真与试验声压级结果对比验证了模型的可靠性,确认了驾驶室内噪声突出峰值为39、74、110 Hz。

(2)通过驾驶室声学板块贡献量确认了对噪声贡献较大的壁板,在39、74、110 Hz处,驾驶室左、右、前壁板结构振动较大,需要进行减振降噪优化,通常采用改变壁板厚度、粘贴自由阻尼或约束阻尼、增加加强筋等措施抑制壁板振动达到降噪目的。

(3)考虑发动机工作特性,37、110 Hz分别为发动机旋转基频、排气噪声基频,驾驶室内壁板、地板、顶板结构振动在37、74、110 Hz存在显著峰值,噪声在74、110 Hz存在显著峰值,驾驶室整体框架结构和壁板结构需要优化设计,使其固有模态避开发动机基频。

(4)在39、74、110 Hz处,驾驶室左、右、前壁板振动与室内声腔形成耦合振动响应是造成驾驶内噪声超标的主要原因,可以通过布置吸声材料、构建空气薄膜阻尼结构、喷涂阻尼材料等措施改变驾驶室内声腔驻波特性,在一定程度上降低噪声。