机械成孔检测仪原理及计量校准方法探讨

高 辉,吴晓雪

(交通运输部天津水运工程科学研究所 国家水运工程检测设备计量站,天津 300456)

在交通工程领域,钻孔灌注桩已经得到广泛应用,并作为上部结构的基础可将水工建筑结构的荷载传递到深层稳定土层或岩石层上,减少上部建筑结构的不均匀沉降。如果在施工过程中的成孔质量包括孔深、孔径、垂直度或底部沉渣过厚等出现问题,后期补救和处理难度极大且费用较高,给社会造成经济损失。因此,在工程建设初期,机械成孔检测仪是保证其成孔质量必不可少的检测仪器,区别于吊锤、钢筋笼探测等传统的人工孔径检验方法,其具有稳定性强,测量精度高,不受成孔内泥浆比重、含砂量、气泡、孔壁的波阻抗差异性等影响的优点,可以定量给出成孔质量的相关参数,为跨海桥梁、港口工程、高桩码头等工程建设的桩基检测提供基础数据[1]。

目前,成孔质量检测已经成为水运工程乃至我国几乎所有基础设施工程建设的重要环节,因此机械成孔检测仪的性能优劣和量值准确与否都会直接影响着工程质量的评判。经过对机械成孔检测仪的相关检测技术规范标准、检测方法和原理进行分析研究,制定了机械成孔检测仪计量校准方法,以保障仪器的量值准确和溯源性,也为正在编制中的交通运输行业机械成孔检测仪的行业标准与部门计量检定规程提供技术支撑,对该仪器在行业内的规范生产和使用、弥补计量技术空白、完善交通检测仪器设备量值溯源体系具有重要作用。

1 国内计量技术规范及检测标准概述

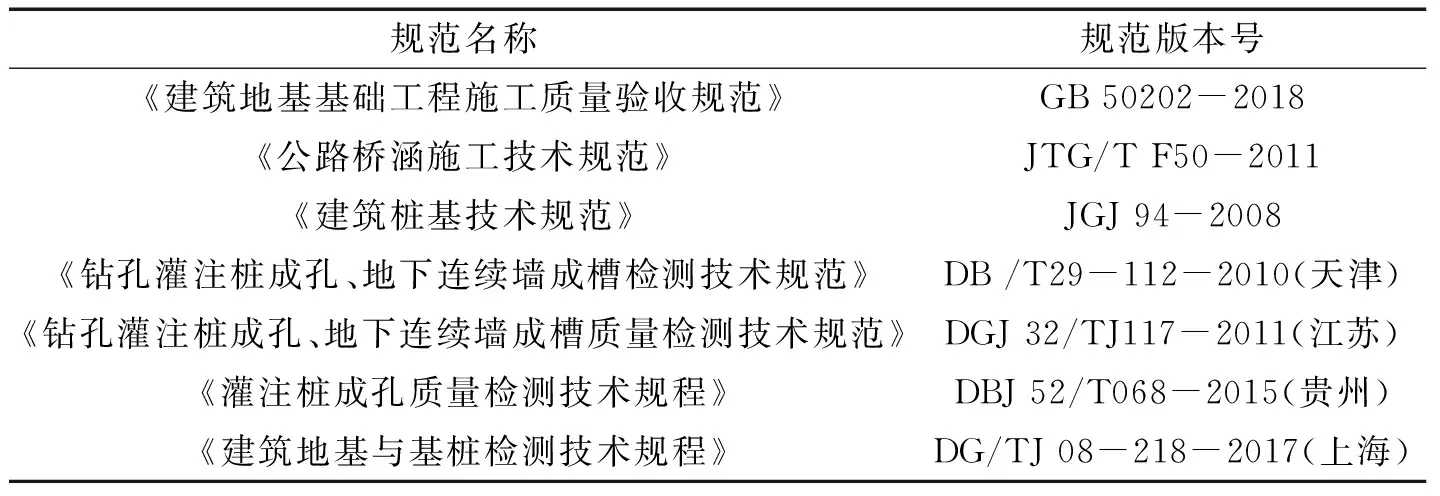

机械成孔检测仪又名井径仪,原国家地矿部在1991年发布的DZ 0025-91《井径仪通用技术条件》,对井径仪的技术要求、试验方法等标准化指标进行了规定。井径仪计量技术规范最早是由国家石油和化学工业局发布的部门计量检定规程JJG(石油)06-1999,而后被国家发改委发布的SY/T 6740-2008《井径仪校准方法》行业标准所替代[2],上述关于井径仪的标准适用范围均为地质与石油领域专用计量器具,用于地质勘探和石油钻井检测的井径仪,仪器外观虽极其相似,但并不适用于当前交通领域灌注桩桩孔检测,二者虽有相同的技术方法和原理,但因井下仪器的结构根据使用要求作了改进,适用范围已经彻底改变。随着成孔测试技术的不断发展,桩基施工这一隐蔽工程的桩孔质量越来越受到国家和行业的重视,行业管理力度不断加大,各项监管制度逐步完善,随着新标准规范等技术文件的制定发布,使得灌注桩成孔质量测试有章可循。目前,该仪器除了产品标准和计量技术规范尚不完善以外,与使用相关的仪器性能和参数均已在发布的相关工程质量检测规范中作出了明确的规定[3],相关规范见表1。

表1 机械成孔检测仪现行相关技术规范Tab.1 Current related technical specification of machine hole-forming detector

交通运输部发布的《公路水运工程试验检测机构等级标准》中,公路工程综合甲级资质中明确规定了检测机构应具备成孔质量(孔径、孔深、垂直度等)的可选性检测能力,水运工程结构(地基)甲级资质中也明确规定检测机构应具备钻孔灌注桩成孔质量、地下连续墙成槽质量的可选性检测能力。由此可见,在公路水运工程的试验检测中对成孔检测具有一定需求,机械成孔检测仪在一定条件下也是比较经济快捷的选择,为了满足机械成孔检测仪的使用要求,行业标准与部门计量检定规程的编制也是十分必要的。

2 仪器检测原理

2.1 仪器组成

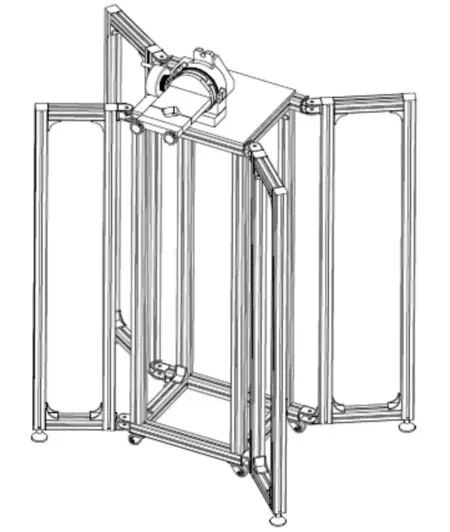

机械成孔检测仪主要由井下探头、电动升降装置和主机控制器组成,结构示意图如图1~图3所示。测斜探头和沉渣测量仪作为井下探头的选配更换装置。

图1 井下探头 图2 电动升降装置 图3 主机控制器Fig.1 Downhole sensor Fig.2 Motor lifter Fig.3 Controller

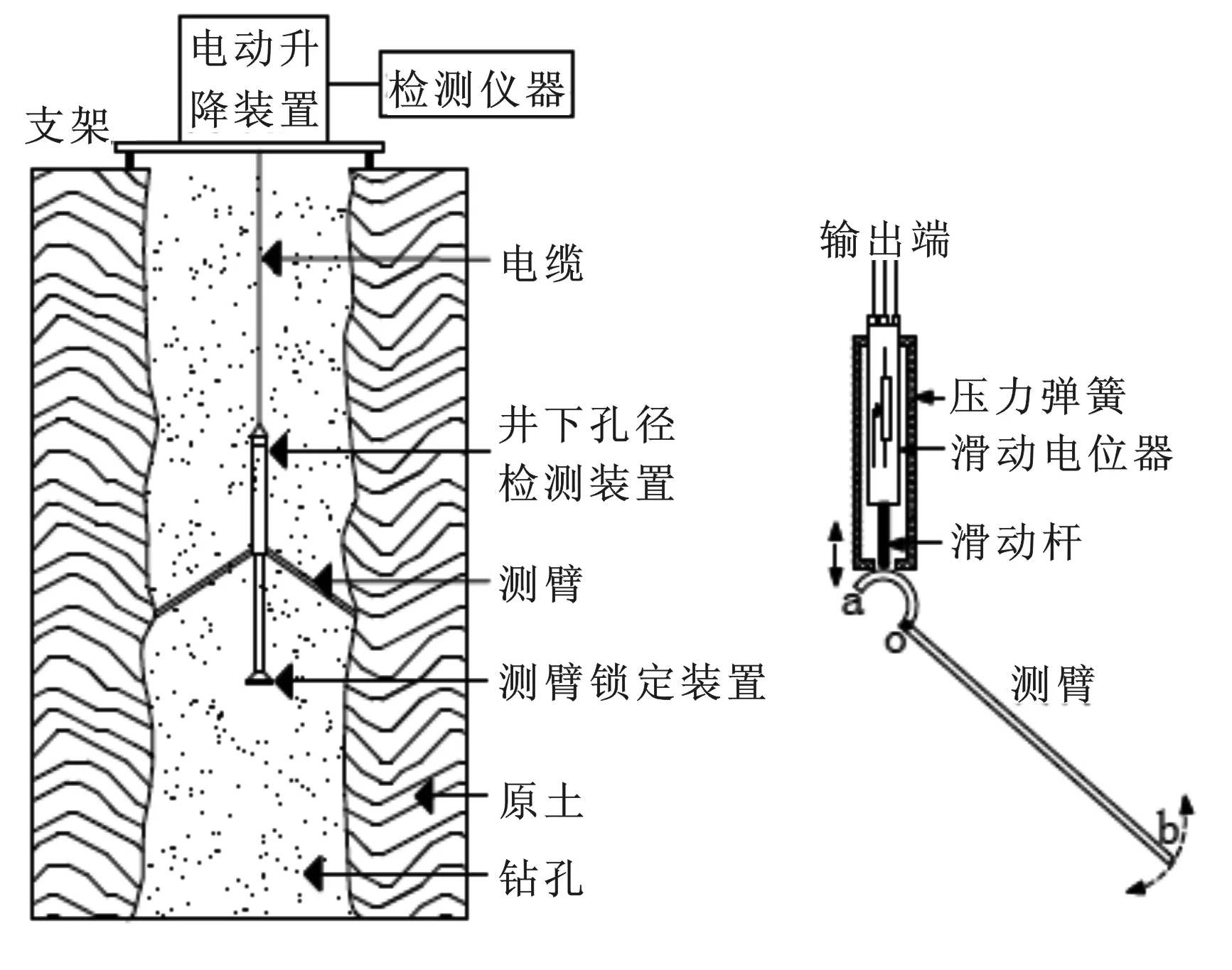

2.2 孔径、孔斜检测

电动升降装置在检测过程中承受来自于成孔内井下探头和线缆的重量,因此在检测开始前必须放置在孔口的固定支架上,防止倾翻。井下探头一般有四个机械测量臂,它们始终受到内部四个压力弹簧的作用而趋于向外张开,因此在不检测的时候是由底部圆盘固定的,以防向外弹出。在检测开始前,首先取下固定圆盘并转动一个角度,将井下探头连同线缆经电动升降装置以一定速度降入孔中,四个测量臂由主机内的程序控制自由弹出并与成孔的孔壁相贴,通过压力弹簧的作用,测量臂的张开角度随着孔径的大小而变化。如图4所示,测臂顶端b点绕着圆心O点进行相似圆周运动,带动a点在滑动杆上下运动,井下探头通过以滑动电位器为核心组成的电子电路,将孔径变化位移量转化成可采集的模拟电信号,并通过电缆将信号传输到地面上的主机控制器中,主机控制器通过接收采集到的数据计算或直接绘制出孔径变化示意图在测量臂上装有测斜探头,在整个检测过程中,被采集的成孔垂直度数据将连同孔径数据同时上传主机控制器并绘制垂直度变化曲线。

图4 检测原理示意图Fig.4 Sketch of measuring principle

2.3 沉渣厚度测量

沉渣厚度的测量需要在测井探头上更换沉渣测量传感器,在测井探头下降至孔底时,底部的圆盘将紧贴在沉渣层的上表面,在主机程序控制下从圆盘中心的圆孔中伸出机械探针并穿过沉渣层,通过测量不同介质的电阻值变化判断沉渣厚度,最终绘制出沉渣电阻率曲线。孔深则根据电动升降装置上的光电编码器,通过测量下降线缆的长度用以判断成孔的深度[4]。

3 计量校准方法

3.1 计量特性

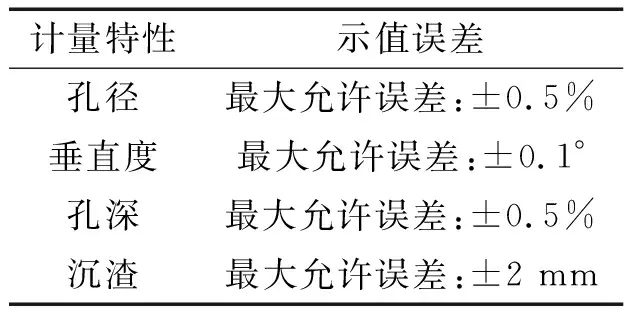

机械成孔检测仪相关国家计量技术规范的缺失,为诸多检测机构对仪器的计量性能评价带来了困扰,仪器本身长期在泥浆浸泡环境中工作,且工作与搬运过程中也不可避免的受到碰撞和磨损,都将会影响到设备的正常使用。机械成孔检测仪的计量校准是保障仪器性能参数的量值准确一致,实现服务工程建设中测量溯源性和检测过程质量受控,确保仪器始终处于良好的技术合格状态,具备随时准确执行成孔质量检测的任务能力而进行的技术活动。本文在研究机械成孔检测仪仪器原理和工程实际使用的基础上,参照上述检测规范中涉及仪器本身的技术参数要求,结合国内主要法定计量检定机构编制的自校文件和国内生产厂商的出厂检验标准,提出了关于机械成孔检测仪的计量特性和校准方法,为检测单位进行能力比对和试验方法验证,同时也为计量机构进行仪器校准、计量检定规程和相关校准规范的制定提供支撑。按照JJF1094《测量仪器特征评定》[5]和JJF1033《计量标准考核规范》[6]对校准工作提出的要求与基本原则,确定其计量特性与要求见表2。

表2 机械成孔检测仪计量特性要求Tab.2 Metrology index of machine hole-forming detector

3.2 孔径校准

比较原则是长度计量中的重要原则,要求测量轴线与标准器轴线应串联在同一条直线上,才能尽可能地获取准确的校准结果。孔径的计量特性要求为±0.5%,一般采用专用标尺和钢卷尺相结合的比较传递法,专用标尺用来固定机械成孔检测仪至单位长度,校准设备应选用一级钢卷尺,示值误差Δ=±(0.1 mm+10-4L)。而用于大孔径测试的机械成孔检测仪量程通常不超过5 m,因此这种方法的测量范围和准确度满足校准需求。但其缺点是至少需两人对测量臂进行人工定位并改变间距,通过人工测量、记录、运算得出校准结果,校准过程较为繁琐,人工测量和读数引入的不确定度较大[7]。经过改进,可选取配有示值误差不大于0.2 mm的光栅尺十字校准装置,将机械成孔检测仪放置在十字滑台上,由伺服电机驱动滑台以等间隔位移量滑动, 一般以500 mm作为第一个校准点,然后以每100 mm进行递增,直至仪器最大测量范围,依次移动并分别记录机械成孔检测仪孔径和移动滑台上光栅尺的示值,求出示值误差,这样既节省了人力,也提高了校准效率。

3.3 垂直度校准

垂直度的校准一般选取分度值不低于1′的光学分度头作为计量标准器具[8]。方法是将测斜传感器与光学分度头固定静置并同时清零,在0°~5°测量范围内,每1°设置一个测量点,大于5°时每2°设置一个测量点,直至最大量程,将机械成孔检测仪按照分布的测量点,依次移动并分别记录各测量点机械成孔检测仪垂直度和光学分度头的示值,求出示值误差。此方法虽然在校准准确度上满足要求,但在操作中还存在很多问题需要解决,主要是没有适宜的固定夹具会为大倾斜角度测量点的校准增加很多困难,同时光学分度头机械构件也存在易被损坏的风险。研究分析其原因有两点,首先光学分度头与测斜传感器固定所需的专用夹具不适用于国内所有厂家生产的机械成孔检测仪,需要进行彻底改造才能使用,而这种改造的成本会比较高;另外,部分测斜传感器自重较大,在与光学分度头接触时会产生接触变形,当变形过大时很容易损坏光学分度头机械构件或带来较大误差。因此,经进一步研究改进后可选取示值误差不大于20″的吸附式数显倾角计,配合孔径专用标尺固定进行同步测量,虽然测量过程基本相同,但却很好地避免了每次校准时因专用夹具安装固定所引入的不确定度分量,提高了校准的准确度。

3.4 孔深校准

在孔深的校准试验前先在电缆线上做一个起始标记,从机械成孔检测仪升降装置缓慢拉出线缆,使用钢卷尺测量线缆长度,从起始标记开始设定每5 m为一个单位长度并在线缆上做好标记,测量20个单位长度,共100 m。将线缆收回并重新缓慢拉出,在起始标记点处清除主机当前孔深读数,在每个标记点记录主机当前显示深度和电缆拉出的标准长度,直至测量完所有标记点。计算各测量点相对误差,选取绝对值最大的相对误差作为校准结果。

3.5 沉渣厚度校准

目前在工程检测领域,包括测锤法、声波法等其他原理的沉渣检测方法与电参数法一样,存在各自的优缺点。沉渣的检测原理仍以电参数法为主这一原则并未完全得到行业的认可,机械成孔检测仪中沉渣测定仪大多采用机械探针式结构依然存在争议。无论采用什么方法,由于各自的计量特性相同,其校准方法均可统一为长度量值比较法,即为将沉渣校准方法拆分成基础长度量值,选取通用卡尺或其他测长类设备与机械探针测量长度比较的方法进行校准。

4 计量校准应用

机械成孔检测仪校准方法的提出为校准装置的研制提供了可借鉴的成熟经验。目前,已研制成功的井径仪校准装置是一种自动化程度较高的机械校准装置[9],它吸收了传统意义上的长度计量测试原理,用电动丝杠滑台替代了简易的固定孔位标定支架,用伺服电机驱动滑台辅以高精度标尺进行孔径的定量自动校准。该装置不仅节省了人力物力,提高了工作效率,免去了人为移动测量臂至校准点的繁琐过程,同时还提高了测量准确度,减少了人工测量的不确定度引入。

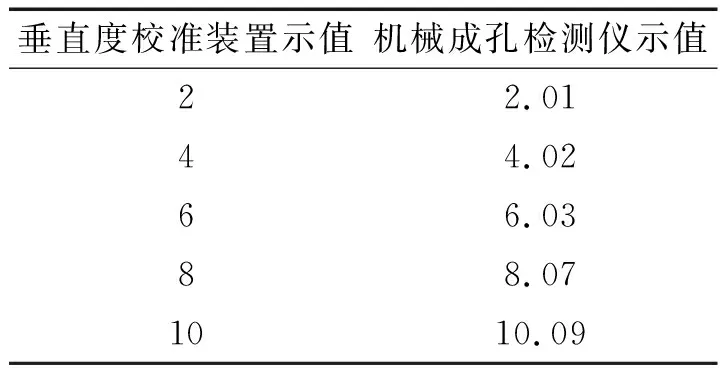

我国关于平面静态角度计量校准装置发展水平较高,精度准确,但是缺少专门用于工程现场的计量校准装置。机械成孔检测仪常用于水运工程施工现场的检测仪器,设备本身体积较大,配套装置较多,重量较重,并且需要跟随工程现场的迁移和全国不同地质情况而定期更换使用场景。常规用于机械成孔检测仪垂直度的校准装置对环境要求较高,因此需要检测单位将机械成孔检测仪整个系统运送至计量机构实验室,无法在工程现场及时保障设备的量值准确;因为自重较重,传感器本身伞状的特殊性。导致其与常规角度校准装置的连接、固定和安装成为校准难题。国家水运工程检测设备计量站根据水运工程需求,研发出一种可移动、可调平衡的大载重量的机械成孔检测仪垂直度校准装置(图5)。使用该装置对型号JJC-1EG的机械成孔检测仪开展垂直度测试,数据如表3所示。

图5 垂直度校准装置示意图Fig.5 Sketch of verticality calibration device

表3 垂直度测试数据Tab.3 Verticality test data of machine hole-forming detector (°)

5 结语

随着计算机与人工智能技术的不断发展,计量科学研究也是一项长期性的活动,必须持续不断地进行深入研究和提升。由于机械成孔检测仪的四个主要参数最终都是以几何量信息的形式进行定量描述的,因此其校准方法均属于几何量计量学范畴,这就完全可以用长度和角度作为基本量进行量值传递。上述关于评价机械成孔检测仪提出的计量特性和校准方法仅可作为初步探讨,并不能完全作为机构的最佳测量能力的输出。因此,在今后的计量标准建设研究工作以及计量技术规范的编制过程中,应对该仪器每一个校准项目所采用的方法、使用的计量标准器具、环境条件以及人员操作水平等因素对其校准不确定度进行精准定量评定,进一步提高测量准确度,以寻找了最佳校准效果的平衡点。