500kA铝电解槽运行分析与研究

白卫国,焦庆国,刘彦辉,杜子娟,丁国臣,王园英

(1.中铝郑州有色金属研究院有限公司,河南 郑州 450041;2.内蒙古大唐国际呼和浩特铝电有限责任公司,内蒙古 呼和浩特 010000)

我国是世界大型铝电解槽使用大国,电解铝产能连续15年居世界首位,特别是自2012年以来,以500kA为代表的大型铝电解槽的投入运行为电解铝产能的快速增长注入了动力。目前500kA铝电解槽在我国电解铝的总产能中所占比例已超过25%以上。在追求产能的同时,国家也对节能减排工作提出了新的要求,《节能减排“十二五”规划》中要求新建电解铝企业吨铝直流电耗小于12500kWh。因此,500kA铝电解槽运行技术经济指标好坏对未来电解铝工业发展具有较大影响。

1 500kA铝电解槽特点

1.1 能量利用率高

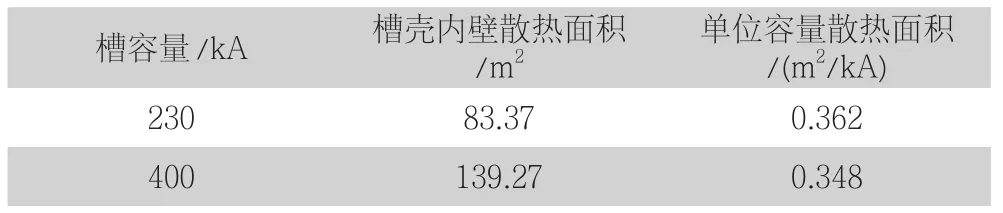

电解铝工业目前仍采用熔盐电解法生产,提高电能利用率,减少无功损耗是节能减排的有效途径之一。电解槽散热量与电流强度虽然并不呈现线性关系,但由于电解槽设计的原因,随着电解槽容量的增加,电解槽的单位面积散热量会逐渐减小(见表1)[1]。因此,500kA电解槽能量利用率较高,也为其实现低电压下运行提供了一定的基础。

表1 槽容量与单位容量散热面积比较

1.2 建设投资小

电解铝相同产能时,采用500kA大容量电解槽可以减少电解系列数量。因此,相应的可减少单位容量铝母线、钢结构、厂房建设、供电整流装置以及配套的公用设施的投资。据有关文献报道[2],电解铝企业单位投资平均吨铝为9000元左右,单位投资大小在技术标准和建设内容相同时与产能和槽型相关。以50kt/a的电解铝厂为基准,规模每提高1倍,单位产品投资将减少1.5%~3.5%;以160kA到300kA槽型为例,电解槽容量每增加1倍,单位产品投资降低10%,对比情况见图1。

1.3 劳动生产率高

电解槽容量越大,人均产能就越高,从而可以大大提升劳动生产率。以人均看护8台电解槽计算,500kA系列相比300kA系列人均产能提高30%以上,有利于目前我国西部人口稀少地区的经济发展。

2 500kA铝电解槽设计特点

2.1 阴极母线设计

500kA电解槽阴极母线采用非对称配置的结构形式,大面六点进电,进电侧阴极母线经电解槽周围及槽底沿纵向引出,与出电侧母线汇集引入下一台电解槽。另外将槽底母线载流比例减少,端部特别是烟道端载流比例增加(见图2)。此母线设计主要考虑大容量电解槽磁场极值主要体现在角部附近,从而以增加端部补偿以缓解角部磁场极值问题[3]。

图2 某企业500kA铝电解槽母线配置图

2.2 槽体设计

500kA电解槽槽体设计考虑到厂房跨度以及槽体长度,较300kA电解槽槽体宽度增加了400mm~600mm,对应的阳极尺寸由原来的1550mm*660mm调整为1850mm*700mm或1750mm*740mm。相对应的500kA电解槽较300kA电解槽的氧化铝浓度扩半径长200mm~300mm,单点氧化铝供给负担增加了的1.12倍。上部下料点在槽容量增大后仍采用6点下料,其下料频率增加了近40%。因此,500kA电解槽氧化铝浓度均匀性较差,容易产生闪烁效应或局部效应。

同时,随着大型电解槽容量的增加,单位电流强度的电解质量有所减少。具体计算见表2。以300kA和500kA槽为例,其单位电流强度的电解质量降低了13%以上,势必影响了氧化铝在电解质中的熔解能力,容易因溶解能力差而带来炉底沉淀[4]。

表2 不同容量电解槽单位电流强度电解质量对比表

2.3 内衬设计

电解槽热平衡设计的关键是炉膛内形和电解质结晶固相等温线的位置。500kA电解槽为使其等温线下移,阴极材料普遍采用高电导率的高石墨质炭块,以使阴极炭块温度更为均匀,且阴极炭块尺寸选择与阳极相同宽度,使得阳极与阴极在位置上处于一一对应关系,便于电流垂直下行。

3 500kA铝电解槽运行特点

通过文献查阅和实地调研对国内较先投入运行的5家500kA系列进行了指标对比,发现了500kA电解槽存在的共性问题和个性问题。

3.1 经济指标

从表3中可以看出,国内5家较先投产的500kA电解槽系列其吨铝直流电耗均在13000 kWh以上,离“十二五”规划目标仍有较大差距。从数据分析看,其原因主要是电流效率偏低和平均电压偏高,电流效率在90%左右,平均电压在3.95V以上,说明其仍有进一步降低能耗的潜力。

表3 部分500kA系列技术经济指标统计表

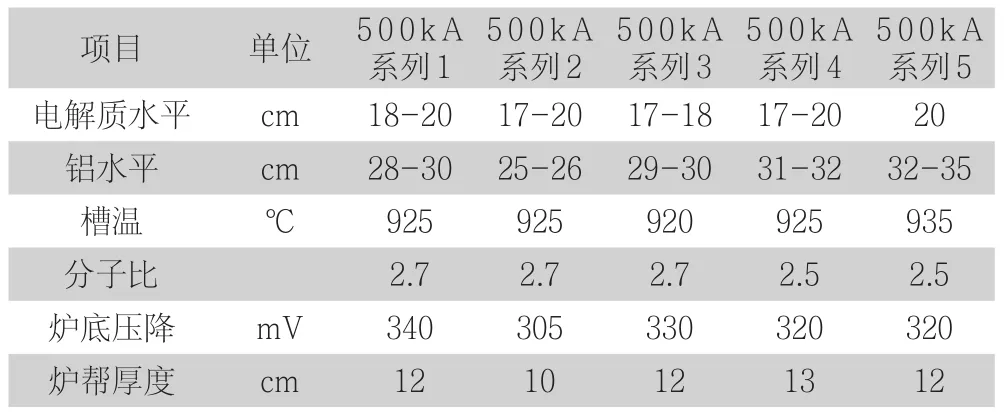

3.2 技术参数

从表4中可以看出,国内5家较先投产500kA电解槽系列的技术条件最大差异为铝水平控制范围,最高铝水平35cm比最低铝水平25cm差10cm。同时,其炉帮厚度较差,不足15cm,证明其炉膛建立不够规整和完善。而炉底压降也普遍偏高,这也是槽电压处于高位仍无法降低的原因之一。

表4 国内部分500kA系列技术参数统计表

4 下一步改进思考

4.1 优化整体设计

(1)适当增加上部下料点。可以压缩原有单个料箱的空间,将原有6点下料配置,改为8点下料配置,以减少打壳下料频率,从而保证氧化铝浓度的有效控制,防止炉底产生沉淀。

(2)优化内衬结构。确定系列电解质成分,通过调整槽底部保温材料的厚度或材料的导热性能,增加炉底保温效果,以适应500kA电解槽在高铝水平状态下的热平衡,并使其底部散热损失不超过1.60V,提高能量利用率[5]。

(3)可采用高导电钢棒技术与磷生铁浇注技术相结合的方式优化阴极组结构,使其初始炉底压降降低到260 mV以下,减缓阴极钢棒的渗碳过程,控制阴极压降上升速度。

(4)厂房结构设计中可改变槽体侧部的散热通风方式,以促进侧部炉帮的形成。

4.2 工艺技术参数优化

对于已经投入运行的500kA电解槽系列在无法进行设计优化时,只能从现有的工艺技术参数入手,以求达到更好的节能降耗的效果。根据文献[6,7]以及新型稳流保温节能技术在某企业500kA的实际运用,建议如下工艺优化思路:

(1)低工作电压设定。对于高电流密度、单位散热面积小的500kA电解槽来讲,适当降低工作电压可以减少电解槽的热收入,防止“热槽”的发生。在保证极距在4cm以上的前提下,可在现有工作电压的基础上降低30mV~80mV,以促使炉帮的形成。

(2)高铝水平保持。铝水平作为热平衡的重要条件,是影响电流效率的主要因素之一。因此建议将铝水平高度设定在30cm以上,以平衡稳定磁场,减少铝液波动,增加电流效率。电解质水平直接影响电解槽温度、氧化铝熔解能力和阳极效应的控制效果,因此建议将电解质水平保持在17cm~19cm为宜。

(3)高分子比低过热度控制。对于500kA电解槽电解质量小氧化铝熔解能力差的情况可适当提高分子比增加其熔解能力,可将分子比控制在2.6~2.7之间,虽然高分子比对电流效率也有所影响,但对于500kA电解槽只有在稳定运行的前提下才可能取得好的经济指标。在高分子比状态下,降低电解温度从而降低过热度,以促进炉帮的形成和长期保持。

4.3 配套设置跟进

(1)使用阳极在线检测系统。针对500kA电解槽阳极电流分布均匀性差的情况可以投入阳极在线检测系统,克服人工测量的经验误差,时时检测阳极工作状况及时处理。

(2)升级控制系统。目前槽控制系统对中浓度的氧化铝控制已经做到了相对精确,而对于长时间处于低浓度区域的500kA电解槽来讲,如何更有效的对应氧化铝浓度与槽电阻变化,需要对控制系统逐渐优化来实现。

(3)投入精准出铝和阳极自动划线设备。

5 结语

500kA电解槽作为国内最具潜力的槽型,对未来电解铝工业的发展必然影响巨大。通过进一步优化设计,提升技术参数匹配和加强现场管理操作,500kA电解槽各项技术经济指标定能取得一个实质性突破。