新型套管锻铣器仿真分析

华泽君 方涛 姜宏元 韩天旺

摘要:锻铣作业广泛应用于井筒弃置和套管开窗侧钻作业中,是一种非常规处理套管的手段。随着油气井开发的逐步深入,一些开发较早的油气井产量下降,不具备开发价值,面临弃置和井筒重入的问题,国内目前对于锻铣器的研究较少。本文主要针对新型套管锻铣器工具的总体方案设计,关键结构研究,关键部件仿真分析,样机试制等方面进行了研究,为国内海上弃井用大直径锻铣工具的研制提供了重要参考。

关键词:弃井,套管锻铣,仿真模拟,锻铣工具

引言:

套管锻铣技术广泛应用于井筒弃置、老井开窗侧钻换井底,套管变形处理、井下事故处理等作业中的一种非常规技术。

工作原理是将锻铣器入井,在水力作用下使锻铣器刀片张开,旋转管柱张开的铣刀对套管进行切割,当套管被完全割断时,刀体撑开到最大,此时缓慢下放钻具给刀体加钻压进行磨铣作业[1]。由于锻铣器需要同时承担切割和磨铣的工作任务,以及延长锻铣工具的切削寿命和提高切削速度技术难点的制约,国内锻铣工具套管普遍存在切割速度、锻铣速度和使用寿命不稳定等问题[2-3]。因此对新开发的锻铣工具进行仿真分析,找出工具的薄弱点,以便于对工具进行改进,提高使用寿命。

1新型套管锻铣器工具结构

该套管段铣工具主要零件包括上接头、工具本体、刀座、刀体、销轴、弹簧、活塞和活塞杆以及相关的密封件,锻铣器用于锻铣掉某一区段内的全部套管,由上接头、弹簧、防掉销、弹簧压圈、刀体套筒、活塞、销轴、刀体部件、孔用U形圈、扶正接头部件等零件组成。

2 新型套管锻铣器关键结构研究

2.1 活塞推力校核

锻铣器是利用修井液通过喷嘴的压降作用在其活塞上而产生推力。设活塞面积为S,压力降为△P,弹簧回弹力F2,零件摩擦阻力Fμ,活塞重力G,三个刀体产生的总推力值:

F=△P·S-F2- +G (2-1)

只需將钻井液参数稍作调整,增大钻井液排量,即可实现想要的推力

密封件摩擦阻力计算:设硬橡胶弹性模量E,承载面积AL,胶件变形量△h,胶件高度h,摩擦系数n,胶件数量n,根据橡胶元件在压缩时的变形量与负荷关系,密封件的正压力公式、摩擦力公式如下:

式(2-4)中,G为剪切弹性模量,d为弹簧直径,D2为弹簧中径,h1为弹簧预压量,n为有效圈数。将设计数据代入可得:F1=1.327kN。可知:

F1> +G

即弹簧回弹力大于密封件摩擦力加活塞自重,弹簧可使活塞复位,符合设计要求。

2.2 工具本体应力分析

根据工具设计条件对工具进行强度校核,考虑到该工具连接在3-1/2″钻杆上使用,为安全起见,要求工具本体应在3-1/2″钻杆极限操作参数下安全使用,即抗拉能力要不低于1700kN、抗扭不低于35.1kN·m。

对工具本体进行数值模拟分析,使用ANSYS-CFD软件对本体下部母螺纹处进行固定约束,对上部母螺纹处分别施加拉力和扭矩,建立工具本体有限元模型和网格模型。同时由于本体工具开槽和各种定位小孔较多,对中部局部区域进行网格加密处理,网格数为80万。

工具本体在1700KN极限拉力作用下的应力分析

在图2-1所示中,最大的VonMises应力出现在A-A截面上销轴孔壁上,为1134MPa,接近设置的材料极限应力值;其次在安装槽下端面的B-B截面上,VonMises应力值约为976MPa,安装槽上端面截面突变的连接处产生应力集中,VonMises应力值约为973MPa,其值均刚刚超过设置的材料屈服应力值,这些区域在工具首次处于极限状态下工作后,超过屈服点会应力强化,后续屈服点数值均会提高,能够满足极限操作参数下的应用.

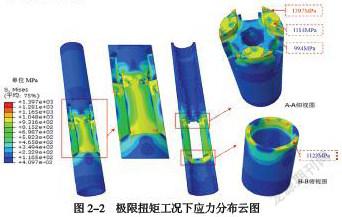

工具本体在35.1kN·m极限扭矩作用下的应力分析

图2-2,工具本体在极限操作扭矩作用下,在A-A截面距离定位销钉较近的销轴孔壁上出现最大VonMises应力,应力值为1397MPa,超过了设置的材料极限应力值,理论上会出现裂纹;而A-A截面上其他区域VonMises应力值多为1114MPa,尚未达到材料的强度极限,且本文计算采用的931MPa屈服点,是材料的屈服点范围下限值。综合考虑,超过强度极限的区域,不足以导致整个工具的断裂,该工具还是可以用在3-1/2″钻杆极限操作参数下,但尽量不要使其在极限状态下工作。在刀体安装槽上部顶面上,由于截面突变在连接处产生的应力集中为994MPa,在B-B截面上,最大VonMises应力出现在刀体安装槽的两侧,约为1123MPa,均为应力强化阶段。

通过对工具本体两种工况进行计算和分析,综合分析以上区域的应力分析,虽只有部分很小区域会产生微裂纹,但是考虑到这些微裂纹极有可能成为工具破坏的裂纹源,建议在该工具上尽量不要施加极限参数,或者施加极限参数后,应对销轴孔截面处、刀体槽下部截面倒角处等截面区域重点进行探伤和评价。

综上,本体在1700KN极限拉力、35.1kN·m极限扭矩200kN·m作用下安全,本体抗拉、抗扭能力均满足设计要求。

3 结论

制定了新型套管锻铣器工具的整体技术要求及设计方案,完成了对关键结构的力学分析,并对关键构件进行仿真模拟强度分析校核,保证了工具的可靠性。

通过对关键结构的力学分析,并对关键构件进行仿真模拟强度分析校核,找出了锻铣器的结构薄弱点,对今后套管锻铣器的结构设计提供了设计思路。

工具设计主要以7英寸的规格进行设计研究并进行了样机试制,新型锻铣器结构设计和材料选择合理,能够满足现场施工中对套管锻铣的要求,而其他尺寸套管锻铣器工具的研究均可参考此方法。

参考文献:

[1]陈新勇,付潇,李东杰,陈新海,王金帅,贾凤磊,刘超.国内老井侧钻技术研究现状及展望[J].石油矿场机械,2019,48(06):73-76.

[2]常笃,陆红军,齐银,张育超,任勇,吴娜.安塞特低渗透油藏侧钻井提高单井产量技术研究[J].钻采工艺,2019,42(05):56-58+9.

[3]刘炎炯,胡忠民,刘辉,等.小井眼复杂段套管锻铣工艺技术与应用[J]. 石化技术,2015,22(01):53-54.