基于TBM法的地铁大断面水压爆破技术

王新明

(中铁十一局集团有限公司,武汉 430061)

随着城市地铁建设的不断扩张,施工对环境的影响也日益加重,尤其是钻爆法开挖的施工手段,其因爆破引发的周边振动以及产生的噪音污染等,对城市居民的生活影响尤为突出,同时可能引发地表临近的构筑物沉降、进一步危及周边人员安全。在过去十多年的城市地铁建设过程之中,业内逐渐对爆破工艺进行了优化,引入了一些相对来说更安全、对环境污染更小的新的施工工艺或技术方法,比如静态爆破技术、顶管法施工技术、盾构或TBM法施工技术等。

关于城市爆破控制技术,除不同爆破工艺外,目前的研究主要是通过优化炮孔布置、起爆顺序以及装药结构等方法来进行。陈文尹[1]依托硬岩暗挖大断面地铁车站工程,采用大直径中空孔掏槽、周边空孔减振、隔孔装药、孔内孔外联合延时起爆等多种减振和分区组合爆破技术,有效控制了爆破振动。张卫彪[2]依托大断面地铁车站工程,采取分部开挖的爆破方案,对不同开挖分部导坑的掏槽方式、爆破参数等进行了合理取值及优化,进一步考虑爆破振动影响,最后使地铁施工监测点的最大爆破振动速度低于1 cm/s。付晓强等[3]根据下穿城市密集建筑群的浅埋隧道工程的特点,确定了1 m循环进尺及中心大空孔二阶复式掏槽形式,并通过规范及理论计算式分别确定了不同炮孔的爆破参数及装药结构,采用毫秒延时雷管进行起爆,监测表明平均最大爆破振动速度为1.536 cm/s。TBM导洞扩挖法是一种先利用TBM开挖出大断面导洞,再通过该导洞进行四周扩挖的方法。与传统钻爆导洞扩挖法相比,其施工期更短,开挖效率更高,对环境造成的影响也更小[4]。行业内许多专家学者对TBM导洞扩挖法进行了深入研究,发现该方法能大大减小因爆破引起的振动,且能提升爆破效果。水压爆破则能有效降低爆破危害程度,具体表现为隧道超挖量、炸药单耗[5]、振动幅值和粉尘污染程度大幅降低[6]。

本文依托青岛地铁1号线贵西区间大断面矿山法隧道,充分利用已经成型的TBM导洞,将其作为爆破临空面,再采用水压爆破技术,在保证工期不受影响的情况下,减小因爆破引起的质点最大振动速度以及周边震感。

1 工程概况

1.1 工程现状

贵州路站~西镇站区间(以下简称贵西区间)全长约546.9 m,根据运营需要西镇站站前设置双存车线,形成四线大断面隧道。四线大断面区间隧道长约345 m,埋深16~22 m,TBM掘进后进行扩挖施工。线路下穿西镇大量老式居民楼,主要为多层砖混居住建筑,下穿3处Csu级[7]房屋,50 m范围内爆破施工影响建筑41栋,影响居民2 117户。其中下穿房屋13栋,侧穿房屋28栋(见图1)。此区段居民以中老年人及幼童为主,家中24 h均有人生活,养老院内有210名老人,幼儿园内有300名儿童。周边环境极其复杂,爆破开挖时,控制周围环境的爆破振动是本工程的重难点。

图1 贵西区间沿线穿越房屋情况Fig.1 Crossing houses along the line between Guizhou Road Station and Xizhen Station

1.2 断面开挖设计

贵西区间四线大断面分复合衬砌、单层衬砌这2种衬砌形式,一共4种断面类型:ZA、ZB、ZC、ZD断面,本文主要以单层衬砌断面ZC、ZD进行研究(见图2)。ZC、ZD断面所适用的围岩等级为Ⅱ级,其支护参数设计为:拱部局部设Φ25 mm中空锚杆,长度4 m;局部设Φ8 mm钢筋网,间距200 mm ×200 mm;拱墙100 mm厚C25喷射混凝土;拱墙550 mm厚C45钢筋混凝土。图中所示拱部大拱脚的开挖断面宽22.3 m,下部边墙开挖断面宽19.5 m,TBM导洞直径为6.3 m。实际施工时把该断面分为4个部分进行爆破,其中上台阶进尺为1.5 m,下台阶为3.0 m,辅助孔及周边孔的炮孔深度与所在台阶进尺相一致。

图2 ZC、ZD的单层衬砌设计及开挖断面Fig.2 Single-layer lining design and excavation section of ZC and ZD

2 水压爆破施工方案

2.1 水压爆破原理

相较于常规爆破,水压爆破主要是在常规爆破的炮孔装药结构上增设了填塞水袋,根据水致密、难压缩的性质,爆破冲击波可通过水袋将炸药的爆炸做功传递给围岩,在此过程中是几乎无能量消耗的[8]。

另外,水袋中的水在爆炸的过程中会受气体膨胀挤压,从而引发“水楔效应”,促使岩石初始裂缝延伸扩展加大,加上水袋炮泥复合填塞,增强了爆炸产生膨胀气体的静力作用,使得破岩效果更好;且爆破而出的水呈现出雾化状态,这对于减小隧道开挖造成的尘土污染是有极大帮助的[9]。

因此,较之于传统爆破技术,水压爆破在一定程度上能提高爆破效果、降低作业区污染。

2.2 单孔单段振动速度计算

起爆振速可根据修正的萨道夫斯基公式[10]进行计算:

(1)

式中:v为安全允许的质点振动速度,cm/s;Q为单段最大装药量,kg;R为测点与爆破位置距离,m;α为振动衰减系数;k为与介质、爆破条件因素相关联的系数,α和k可以对实测振速v、最大单段装药量Q以及测点与爆心之间的长度R进行回归分析得到,一般也能根据经验进行估计;A为临空面积,m2;β为断面指数(临空面积/爆破面积)。

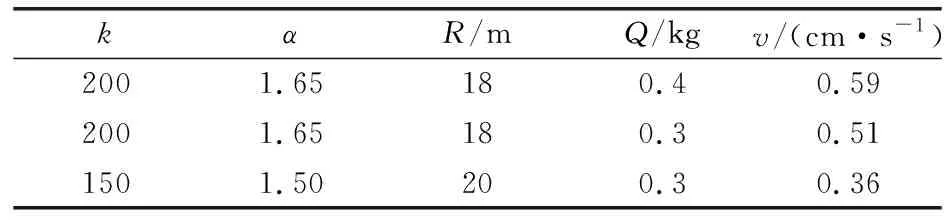

本工程中临空面积15 m2,断面指数0.2,代入公式(1)中进行质点振速的对比分析(见表1),可以看出:①采用多孔少药的装药方式可以有效减小振动;②临空面小,炮孔间的岩石碎裂影响大,振动大。

表1 起爆点振速对比分析

2.3 初爆方案研究

初步试爆参数如下:辅助孔排距1 000 mm,孔距1 200 mm,孔深2 000 mm,单孔装药量0.3 kg,孔内采用MS7~MS17段雷管,孔外采用MS5段雷管延时,实现单孔单响。周边孔孔距500 mm,孔深2 000 mm,单孔装药量0.2 kg,初爆方案如图3所示。

图3 初爆方案Fig.3 Initial explosion plan

第1次试爆底脚孔只1个炮孔,药量取0.3 kg,装药结构如图4所示,孔底3支水袋(600 mm),1支炸药(300 mm),孔中3支水袋(600 mm)。爆破振速为0.47~0.56 cm/s,围岩轻度开裂,未达到预期效果。初步分析炮孔深度2 m,抵抗线1 m,单孔装药量为0.3 kg,单孔起爆难度较大。

图4 第1、2次试爆装药结构Fig.4 Charge structure of the first and second test explosion

第2次试爆有3个炮孔剩余,装药结构、装药量及填塞量同第1次试爆。孔内装MS7雷管、孔外装MS5段雷管延时,爆破振速为0.59~0.75 cm/s,围岩轻度开裂,未达到预期效果。

根据试爆,第3次调整了参数:孔距0.8 m,排距0.6 m,炮孔深度1.8 m(见图5)。此次药量取0.4 kg,孔底2支水袋、中间2支水袋、孔口填塞60 cm炮泥。未达到预期效果,地面振速0.3 cm/s。

图5 第3次试爆装药结构Fig.5 Charge structure of the third test explosion

根据第3次试爆结果分析,试爆前必须对拱部格栅进行拆除,多孔起爆,保证炸药能量不外泄,发挥最大利用率。后全部拆除拱部剩余格栅,对18个炮孔装药进行了第4次试爆,试爆方案如图6所示。第1排10个炮孔的单孔装药量为0.3 kg,第2排8个炮孔单孔装药量为0.4 kg。试爆振速0.57 cm/s,表明试爆基本成功,爆破参数较合理,计划上台阶剩余辅助孔按此爆破参数施工:上台阶剩余辅助孔46个,第1、2、3、4、5排分别布置11、11、10、8、6个炮孔;排距60 cm,孔距80 cm,孔深180 cm,单孔装药量0.4 kg,孔内第1排采用MS7、MS9段雷管,第2排采用MS11、MS15(底角孔1个)段雷管,第3排采用MS13段雷管,第4排采用MS15段雷管,第5排采用MS17段雷管进行延时爆破,孔外采用MS5段雷管进行延时爆破,单孔单响。

图6 第4次试爆方案Fig.6 The 4th test explosion plan

2.4 爆破参数确定

通过多次爆破测试,发现在装药结构中,中部装药的爆破效果最好,孔底装1个水袋,炸药中心上移,大块率降低比率大,破碎效果好。填塞水袋的长度应稍小于炮泥,但最好能控制在0.75倍以上,水袋长度过小时难以发挥水压爆破优势,过大时其封堵的效果又会减弱,导致爆炸能耗损失严重。

因此爆破参数确定为①炮孔间距:辅助孔排距60 cm,孔距80 cm,孔深1 80 cm;周边孔孔距50 cm,光爆层50 cm,孔深1 80 cm;②炮孔数量:辅助孔93个,周边孔28个;③单孔装药量:辅助孔0.3 kg,周边孔0.2 kg;④总装药量:辅助孔27.9 kg,周边孔5.6 kg,共计约33.5 kg;⑤孔内雷管:第1排至第11排辅助孔依次使用MS7~MS17雷管,周边孔使用MS19雷管;⑥孔外雷管:MS7延时200 ms(采用双雷管)。

3 水压爆破施工工艺

3.1 炮孔布置及钻孔

为确保爆破效果,用全站仪严格按试验参数放样布孔,钻孔台车依据开挖断面和炮孔布置,并考虑出渣车通行方便搭设,钻孔按放样点位控制好倾角和深度。

3.2 水袋、炮泥制作及安装

1)水袋制作。水袋口径为35 mm,长0.18 m,原材料为厚0.8 mm的塑料袋,采用PSP-1型炮孔水袋自动注水封口机加工制作。

2)炮泥制作。炮泥的口径、长度与水袋一致,采用PNJ-2型炮泥机加工制作,经室内测试,发现合理的配合比为土∶砂∶水=75∶10∶15。

3)安装水袋、炸药和炮泥。钻好炮孔后进行清理,对于合格炮孔,从头至尾安排水袋、炸药、水袋、炮泥的装药结构,再人工用木制炮棍填塞安装,材料之间应注意密切接触,药卷填充密实。

3.3 连线起爆

起爆线路连接时,注意要将线路尽量与炮孔挨在一起,炮孔外的网路线路尽量缩短、避免交错复杂,这样有利于进行网路检查。线路连接完毕后应进行认真排查,确保连接到了每个炮孔的药卷,且连结块内的起爆雷管都安设到位。起爆应由中间向周围发散进行,即以引爆掏槽孔药卷为始,再分别进行周边孔、底板孔的爆破。

4 水压爆破效果分析

在Ⅱ级围岩,且爆破断面大小、炮孔形式及其分布均一致的条件下,通过现场试验对水压爆破法与传统爆破法的效果进行了比较(见表2)。可知,水压爆破有以下几点优势:①爆炸波在传递过程中的损耗较低,因此相对而言可节省炸药39.91 kg;②单次爆破开挖进尺增大了0.35 m,有效降低了施工工期;③大块降低了53 %,这说明了其破岩效果良好;④降低了施工成本;⑤降低了施工环境污染及对周边环境的影响,粉尘浓度下降36.6 mg/m3,振速下降0.13 cm/s。

表2 水压爆破和常规爆破效果对比

5 结论

1)对于TBM导洞扩挖的爆破工程而言,临空面较小时,炮孔间的岩石碎裂影响较大,振动较大;采用多孔少药的装药方式可以有效减小振动。

2)底孔水袋及顶部水袋阻塞炮孔,中部装药结构的爆破效果最好。孔底装1个水袋,炸药中心上移,大块石比率降低,破碎效果好。填塞水袋长度与炮泥长度之比建议取0.75~1,该值过小时水的作用不显著;过大时填塞效果减弱爆炸能损失严重。

3)相同条件时,水压爆破较常规爆破技术每循环节省了炸药39.91 kg,每循环进尺提高了0.35 m,大块率降低了53%,质点爆破振速下降了0.13 cm/s,粉尘浓度下降了36.6 mg/m3,经济与环境效益显著。