氯化钾生产工艺中的溶镁技术研究

李小飞(青海盐湖工业股份有限公司,青海 格尔木 816099)

0 引言

青海盐湖工业股份有限公司在察尔汗拥有国内最大的氯化钾生产基地,2019年氯化钾的年产量已达500万吨,氯化钾生产技术和生产能力位居世界前列,而对生产中伴生资源的开发利用还处于初期阶段。据统计,每生产1 吨氯化钾可排放老卤(含氯化镁33%左右)40 m3左右,迄今尚未有效利用。这不仅造成了镁资源的浪费,而且对盐湖生态环境造成破坏并形成“镁害”。

随着氯化钾产品的产出伴随有大量的老卤排出,将氯化钾生产工艺副产的老卤集中排入10.67 km2老卤盐田,一部分进盐田晒制成锂卤水供锂业公司生产碳酸锂,一部分经溶剂兑制补给各采区用于固液转换。而随着盐、镁、钠类结晶物的增多持续上升结晶严重,大量六水氯化镁在10.67 km2盐田析出,导致蓄卤量不足,影响万吨级碳酸锂的原料供给。因此,迫切需要在现有条件的基础上增加盐田面积,提高蓄卤量,对提高万吨碳酸锂生产的提质提量有着积极重大的意义。到目前为止,在钾肥生产工艺老卤水的循环利用方面,老卤盐田溶镁工艺还是应用空白,迫切有待解决。

1 国内外研究现状及发展动态分析

液化开采盐类矿床的方法国外已广泛应用,在钾盐方面,加拿大萨省钾盐矿床用液化开采方法使其可采钾盐储量增加到686亿吨;荷兰成功利用液化开采方法回收埋深2 400 m的光卤石矿;美国西尔斯湖用水溶法开采固体钾芒硝。值得一提的是上述开采主要是钾盐类矿产。国内外和盐湖镁资源开发利用相关基础研究和应用基础研究报道较多,这为盐湖镁资源的深入开发利用提供了一定的基础条件,但与此鲜明对比的是在钾肥生产工艺老卤水循环利用方面,老卤盐田固体镁的液化开采,国内还没有相关报道。到目前为止,在钾肥生产工艺老卤水的循环利用方面,老卤盐田溶镁该工艺还是应用空白,迫切有待解决。综上所述,为提高盐湖资源综合利用水平,镁资源的开发利用研究将持续为关注重点,这既符合我国国情,又具中国特色。

国内青海盐湖工业股份有限公司通过承担国家“十一五”科技支撑计划“柴达木盆地盐湖难开发钾矿开采技术研究”项目,研发了“固体钾矿的浸泡式溶解转化方法”,并在别勒滩矿区及察尔汗矿区实现了产业化,成果达到国际领先水平。以“固体钾矿的浸泡式溶解转化方法”为基础,现有溶剂制取泵站为依托,利用工程手段将微咸水与沉积的盐层混合制成合格溶剂,以便矿区高镁固体矿的溶解开采[1]。

2 工艺流程概述

察尔汗盐湖是我国最大的氯化钾生产基地,“反浮选—冷结晶”工艺生产的氯化钾产品占总产量75%,该工艺是依靠从盐田滩晒得到的含钠光卤石,利用反浮选、冷结晶工艺生产氯化钾产品。盐田晒制光卤石工艺是利用太阳能蒸发卤水,通过卤水浓缩,控制卤水浓度,使其中的成分分段结晶析出。当卤水点达到MgCl2·6H2O结晶时,说明此时光卤石结晶结束,应将老卤及时排出盐田。老卤是盐田晒制光卤石后所剩下的高镁母液,其主要组分为含氯化镁32.5%、氯化钾0.3%、氯化钠0.65%。目前,矿区盐田老卤均经:“老卤渠道+老卤提升泵站”输送至采区配置固体矿溶矿溶剂循环利用,中途有部分老卤作为原料提锂后再返排至老卤渠道。由于盐田排出的老卤量大,根据盐田工艺计算,年老卤排放量约17 500万吨,换算成体积即为12 868万m3(密度取1.32g/cm3)。

现有10.67 km2老卤盐田,随着盐、镁、钠类结晶物的增多持续上升,结晶了平均0.71 m厚的盐镁钠类结晶物,盐田中间部分镁层厚度约1 m,而且形成南高北低两侧走水的现状,导致蓄卤量不足,长此以往将制约万吨碳酸锂生产。在确保生产正常,淡水充足的情况下,本着技术可行、经济最优的原则,依照淡水流动式浸泡溶镁及其他结晶物的形式,现提出可行方案。

3 试验方法与研究

3.1 原样分析

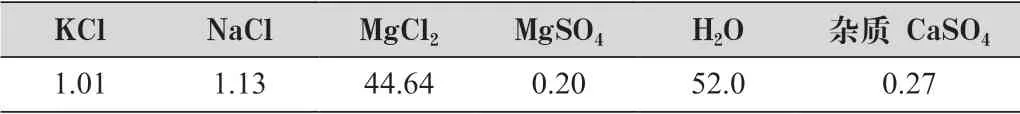

取老卤池结晶物样进行分析,分析结果如表1所示。

表1 结晶物组分分析 单位:%

从分析结果可以看出,该老卤池结晶物中MgCl2含最较高,占全部组分的43%左右,由于盐田中长时间不断积累的六水氯化镁,导致盐田的储蓄量严重不足,因此,为了扩大老卤池蓄卤量就要将结晶物中的氯化镁溶解。

3.2 进淡水量及溶镁量计算

根据理论计算进入老卤池淡水量:1台泵一天的量为:4 200 m3×24 h×80%泵效=8.06万m3;5台泵29天进淡水量:5×8.06×29=1169万m3,由此可用于进一步计算。

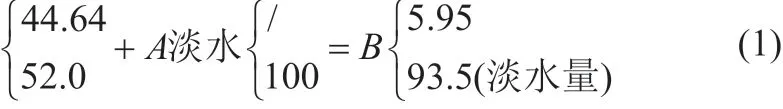

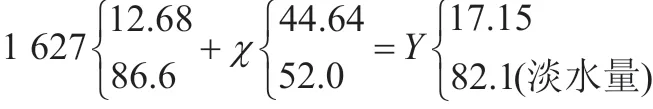

本次10.67 km2老卤盐田溶镁项目时间共计47天,进淡水总量为11 690 800 m3,将老卤池分为三部分进行溶解,淡水进入第一部分(其余组份简略未计算)见化学平衡值(1#池)结晶物。

列方程式求解A、B

即:1 t结晶物要用6.494 8 t淡水溶解,排出7.502 5 t淡卤水,或者说:1 t淡水可溶解0.154 t结晶物。

(2)确保PCL控制系统运用电源的稳定性。如果应用电源不稳定,出现较大的电压波动甚至是断电,会导致PCL控制技术的应用产生问题,因此应当确保PCL控制系统应用电源的稳定性,从而确保金矿山企业的安全高效生产。

总水量:1 169万m3经过第一部分后变为1 350万t淡卤水。

1 169万m3淡水能溶解掉180万t/1.59=113万t结晶物。

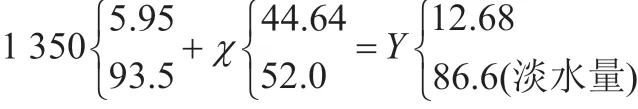

(2)1 350万吨淡水进入第二部分后:(见化验数值)

可溶解第二部分282万吨/1.59=177万m3结晶物。

(3)1627万吨淡卤水继续进入第三部分

合计溶解结晶物:113+177+164=454万m3。

3.3 溶镁试验

(1)为保证试验期间能够提供足够的成矿锂水供碳酸锂生产,对5 km2盐田进行备卤,卤量为500万m3,同时将10.67 km2盐田剩余卤量全部输送至碳酸锂生产公司盐田。

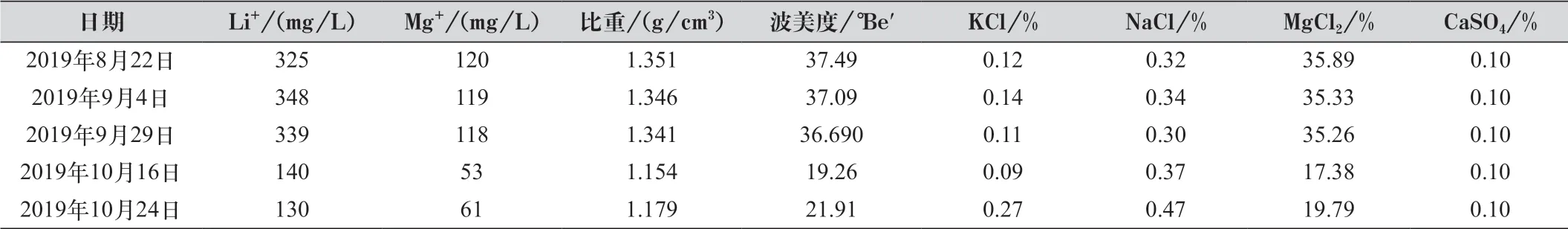

(2)老卤池进入淡水后合理规划路线及溶解时间确定,尽可能地将老卤池内的结晶物全部溶解.将老卤池内导入淡水进行溶镁,溶镁淡水由老卤池溜槽修渠后排入废卤渠道至老卤渠进行溶剂兑制回收利用,完毕后切换老卤水将剩余的淡水全部置换掉,封堵老卤池溜槽,打围堰,随后进老卤水进行摊晒。溶镁期间为节约时间将使用2台浮箱挖机老卤池内行走和搅拌,定期采集水样进行分析。溶镁工艺化验如表2所示。

表2 溶镁工艺化验表

根据老卤池取样数据分析及氯化镁的溶解度实际溶解过程中化验数据来看,盐田淡水浸泡比重由1.340兑至1.170左右,经溶镁溜槽排出带走,向采区输送进行溶剂兑制。溶解效果较好,最终排卤点均基本接近饱和状态,数据计算10.67 km2盐田总进水量溶解氯化镁与实际标尺计量溶镁量基本吻合。

(3)后期备卤情况说明:10.67 km2老卤池日备卤800万m3,进卤质量控制保持在280×10-6以上,盐田按时补水,确保水位在0.8 m,卤水质量在300×10-6以供生产。

3.4 溶镁试验结果

根据盐田取样数据分析及氯化镁的溶解度实际溶解过程中化验数据来看,溶解效果较好,基本都达到饱和状态,最终排卤点均基本接近饱和状态。通过试验研究,将老卤池淡水浸泡比重由1.340兑至1.170左右,增加老卤池蓄卤量500万m3以上,兑卤后的溶剂经出水的溶镁溜槽排出带走向采区输送,做到节约能源,降低能耗。此溶镁项目加速盐田成矿锂水的形成,减少六水氯化镁在老卤池内析出,降低系统运行控制管理的难度,实现系统的科学、高效的运行原则。

4 结语

依托现有的原卤输送系统、溶剂补给系统、淡水系统,在满足原卤摊晒生产的情况下利用淡水分区域洗盐、溶镁,合理规划进出水行进路线;使用淡水流动式浸泡溶镁及其他结晶物的形式,增加盐田蓄卤量约500万m3以上,进一步提高盐田溶镁的效果。同时跟进引水渠道、导水泵站的建设、同步跟进化验数据和堤坝防护工作,按洗盐、溶镁水卤质不同进入不同排卤系统,减少盐田中氯化镁等结晶物的沉积量,对溶镁后的混合水合理利用,输送至采区进行溶剂兑制,实现了盐田结晶物的综合利用率,增加了盐田的蓄卤能力,消除了盐湖“镁害”;进一步提高盐田蓄卤能力,为万吨碳酸锂生产项目提供有力支撑,提高了盐湖资源综合利用水平。本项目的溶盐工艺为合理利用盐湖资源,发展我国的盐湖化工事业提供了很好的技术与工程范例,对其他盐湖企业有较大的推广意义。