常压储罐完整性管理方法及应用

肖竹韵,刘国志,伍东

(1.天津东方泰瑞科技有限公司,天津 300192;2.中海石油国际有限公司,北京 100010)

0 引言

储罐设备作为石油库中的关键设备之一,在库区的正常运行中起着重要的作用,但由于其自身的特性,储罐的安全状态需要时刻处于监测之中。完整性管理作为近些年持续提倡的管理模式,目前在国内已经取得了很好的成效[1]。文章基于完整性管理的理念,从完整性管理的构建流程、风险评估方法、完整性评价的使用等方面,阐述完整性管理如何运用到当前的储罐管理中,以此为鉴来推动完整性管理工作在今后石油库管理中的系统化和程序化构建,提供相应的参考借鉴。

1 储罐完整性管理的流程

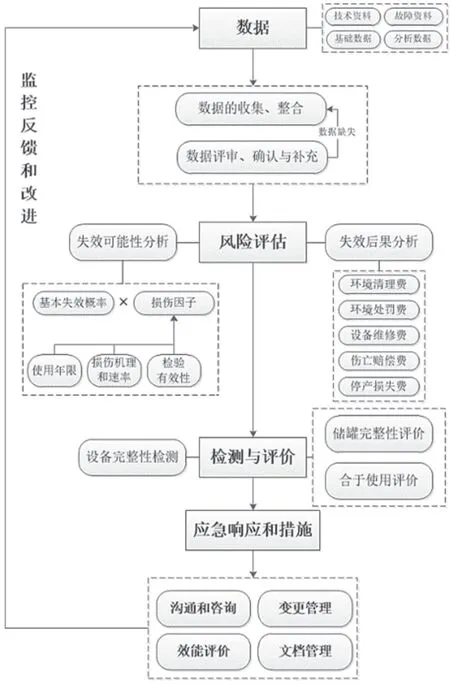

API Publ 353中对储罐完整性管理的标准有了相应参考依据。完整性管理最大的特点是贯穿于储罐的生命全周期,确保储罐始终处于监测之下,数据收集的目的是为了能够对储罐有全面的了解,风险评价是为了对储罐当前所处的风险状态有一个系统性的评估,并通过后续完整性评价,完成对储罐的关键设备监测,后续制定相应的应急响应和管理措施,也是以“PDCA”为指导思想的循环管理理念[2]。储罐完整性管理流程图如图1所示。

图1 储罐完整性管理流程

2 储罐完整性管理实施过程

文章以某石油库20个地面常压储罐(11个柴油罐和9个原油罐)为例,参考标准储罐完整性管理流程,进行相应的管理优化,分步完成储罐的完整性管理。

2.1 基于RBI的风险分析

首先对储罐的基础数据进行收集,包括:技术资料、故障资料、基础数据和分析数据[3]。以数据为基础对储罐的RBI风险分析,主要是针对储罐的底板和壁板的风险状态进行分析,参考API 581相应的标准,基于收集的储罐数据,对储罐进行风险分析、风险排序。如有处于高风险状态的储罐,需要制定特定的检测周期和方法。

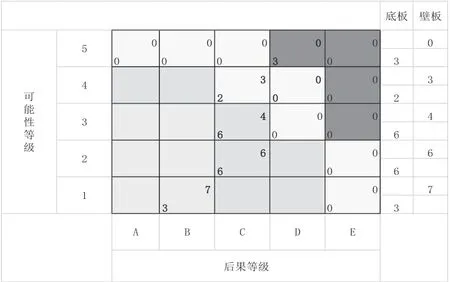

文章主要采用AST RBI进行风险分析,将储罐的相关数据输入软件中,进行计算[4],并依据历年的储罐失效事故造成的结果,对事故后果进行分析,得到如下结果(如图2所示)。

图2 储罐底板和壁板风险矩阵图

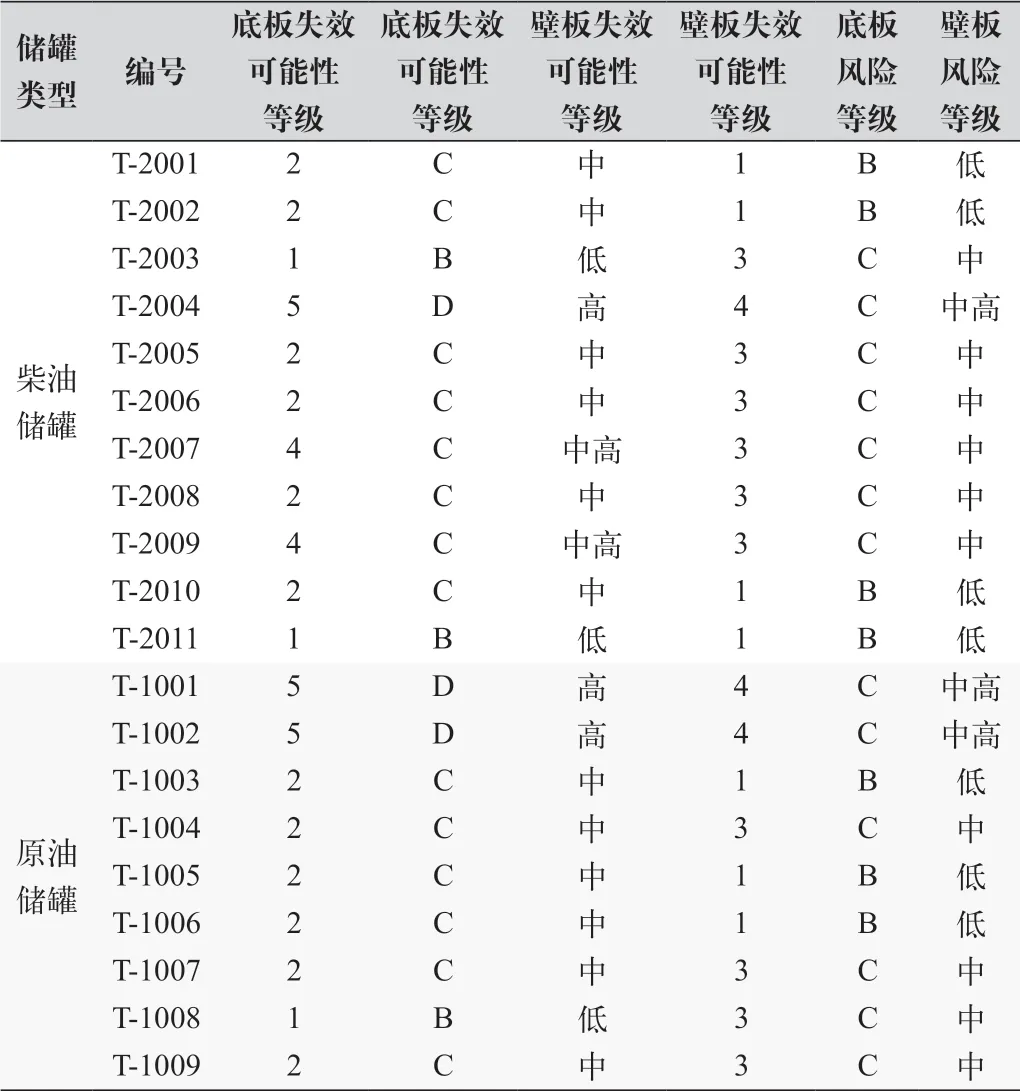

从统计结果中也可以看出(如表1所示),一共五台储罐目前处于中高风险以上,可以得出25%的储罐承担了储罐管理中的大部分风险,因此通过风险分析,在后续的储罐管理中,需要针对高风险、中高风险的储罐,进一步完善日常管理和应急救援措施,集中资源对风险较高的储罐进行完整性管理,包括着重巡检,增加泄漏检查次数,以便及时发现异常,并采取有效措施。

表1 风险分析结果

2.2 完整性评价

要对储罐进行完整性分析,需要对当前储罐的必备数据进行分析,其中包括厚度(t/mm),腐蚀减薄机理等。而腐蚀速率作为基础数据,如果不能根据一个或多个有效检测期间获得的厚度测量值确定,则储罐壁板应当按GB/T 26610.4中的规定来估算腐蚀速率[5],储罐底板按照GB/T 30578来估算腐蚀速率[6]。

2.2.1 计算底板的腐蚀速率

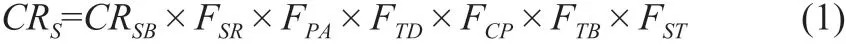

本文依据GB/T 30578中底板的腐蚀速率计算流程,给出初始值土壤侧的基本腐蚀速率采用0.13 mm/y,介质侧的基本腐蚀速率采用经验值0.05 mm/y。并对两组数据进行调整,腐蚀数据采集包括介质侧、土壤侧,其中,介质侧数据包括介质状况(FPC)、操作温度(FPT)、蒸汽盘管加热器(FSC)、水汲取设施(FWD),土壤侧数据包括土壤状况(FSR)、储罐基础(FPA)、储罐排水(FTD)、阴极保护(FCP)、地板类型(FTB)、操作温度(FST)。

腐蚀速率矫正以公式为基础,在AST RBI软件中进行矫正计算。

土壤侧基本腐蚀速率参考矫正公式:

介质侧基本腐蚀速率参考矫正公式:

最终得到土壤侧腐蚀速率为0.93 mm/y,介质侧的腐蚀速率为1.23 mm/y。由于所处地区的土壤分布较为均匀,因此得到底板综合腐蚀速率为2.16 mm/y。

2.2.2 计算壁板的腐蚀速率

本文依据GB/T 26610.4中关于壁板的腐蚀速率计算流程,腐蚀速率依据检测得到的厚度数据来计算[7],其中介质侧的基本腐蚀速率取0.9 mm/y,并结合壁板的腐蚀速率因素,主要包括:厚度(t/mm)、服役年限(a/年)、腐蚀裕量(mm)、运行温度(℃)、操作压力(MPa)等。在软件中进行矫正计算,得到介质侧的基本腐蚀速率为1.12 mm/y,并考虑外壁腐蚀速率较为均匀,因此壁板的综合腐蚀速率取1.12~2.2 mm/y。

2.3 检测周期的制定

根据API 581将检测结果分为五类:高度有效、通常有效、一般有效、差、无效。目前该石油库常压储罐的完整性管理检测周期参考API Publ 353标准设置为6年进行一次全面检测,但根据完整性评价结果,需要从经济和风险的角度对储罐的检验周期进行动态调整,该油田在2020年进行过一次全区储罐的综合评价,并对每个储罐,依据“安全环保、维护历史、失效历史”等因素,进行打分,由于篇幅有限,文章不予详细展示。采用该数据,并结合RBI风险分析结果,参考完整性评价中估算的壁厚腐蚀速率,给出不同储罐的相应检测周期,结果如下:T-2004、T-1001、T-1002为3年 一 次,T-2001、T-2002、T-2003、T-2010、T-2011、T-1003、T-1005、T-1006、T-1008为6年 一 次,剩下的为9年一次。

3 储罐完整性管理安全效益评估

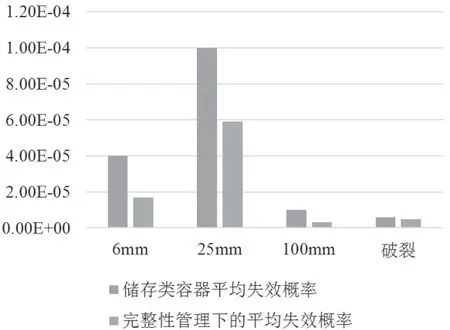

以失效概率对储罐完整性管理的安全效益进行评估,参考GBT 26610.4[5]中分别对储存类容器的设备平均失效概率值和各影响因子给出了相应的参考数值,并结合经过完整性管理之后储罐的设备修正系数(技术模块因子、通用条件因子、机械因子、工艺因子),以此数值为基准对本文所展示的储罐完整性管理进行安全效益评估,完成设备修正系数计算,并结合RBI风险分析结果,以风险最高的T-2004储罐为例,结合设备修正系数,得到当前储罐的失效概率,与表中平均失效概率值进行对比,得到如下结果。

如图3所示,经过完整性管理之后的储罐平均失效概率,有明显的减小,尤其以100 mm孔径泄漏的事故为例,可以将事故发生的平均概率减小31%以下,由此可见,当前的完整性管理对储罐的风险控制,具有良好的安全效益。

图3 失效概率对比图

4 结语

文章通过介绍常规的储罐完整性管理程序,并通过对关键措施的优化,应用到石油库储罐特定性管理中,主要得到如下结论:(1)基于RBI的方法对某石油库储罐的底板和壁板进行风险分析,并得到风险数据,其中25%的储罐承担了当前储罐中大部分的风险,这为后续相应的完整性评估提供参考依据。(2)通过评估完整性管理的安全效益,在已有的检测周期基础上进行详细划分,重新制定各个储罐的检测周期,进一步提升常压储罐的管理效率。(3)通过完整性理论应用于储罐的安全管理中,完成了安全效益分析和经济效益分析,从两个角度论证完整性理论对储罐管理的必要性和有效性,可以为今后的完整性理论推广提供论证思路。