低氮燃烧器在炼化一体化项目应用及NOx减排效果分析

莫新明,焦文娟(浙江石油化工有限公司,浙江 舟山 316200)

0 引言

随着科技的进步、经济的发展、人们环保意识的提高,石油化工行业的安全、环保与健康备受关注,国家对石油化工污染物排放指标控制日趋严格。浙石化4 000万吨/年炼化一体化项目中,针对生态环境保护的要求相当严格,废气、废水排放执行的是国内最严格的环保标准,NOx减排就是其中难点之一。

为了达到NOx排放总量,按照项目环评,主要排放口的NOx排放浓度要大幅低于GB 31570—2015 《石油炼制工业污染物排放标准》和GB 31571—2015 《石油化学工业污染物排放标准》中特别排放值,部分装置要控制到45 mg/Nm3以下,十分严苛。浙石化认真调查研究,大胆创新,在项目中广泛采用低氮燃烧器、以超低氮燃烧器替代SCR进行NOx减排。实际运行来看,节约了投资减少了占地,运行稳定,排放达标准到要求,减排效果显著。

1 项目废气NOx减排措施

1.1 降低NOx产生量的主要途径

在石油化工行业,燃烧技术直接决定石油化工厂NOx产生量。一般燃料燃烧所生成的NO主要来自两个方面:一是燃烧所用空气(助燃空气)中氮的氧化;二是燃料中所含氮化物在燃烧过程中热分解再氧化[1]。

燃烧器是工业燃油锅炉、燃气锅炉上面的重要设备,它保障燃料的稳定着火燃烧和完全燃烧等过程,因此,要抑制NOx的生成量就必须从燃烧器入手。低氮燃烧器,是指燃料燃烧过程中NOx排放量低的燃烧器,通过调节燃烧空气和燃烧头,可以获得最佳的燃烧参数,控制NOx的产生量在一定水平[2]。

NOx是由燃烧产生的,而燃烧方法和燃烧条件对NOx的生成有较大影响,因此可以通过改进燃烧技术来降低NOx,其主要途径如下:(1)选用N含量较低的燃料,包括燃料脱氮和转变成低氮燃料;(2)降低空气过剩系数,组织过浓燃烧,来降低燃料周围氧的浓度;(3)在过剩空气少的情况下,降低温度峰值以减少“热反应NO”;(4)在氧浓度较低情况下,增加可燃物在火焰前峰和反应区中停留的时间。

1.2 废气NOx减排措施优化

为降低项目NOx排放总量,最大化减少项目建设对周围环境的影响,随着项目专利商技术引进谈判的最终确定,以及详细设计的深入及施工的开展,并对同行业企业进行了走访和调研,在生产工艺选择和环保设施先进性设计上吸取了大量的成熟、最新经验,并对一体化项目脱硝措施进行了优化调整,特别引进了国外最先进的超低氮燃烧器技术控制NOx产生,使一期项目生产工艺更合理,环保设计更符合实际、更具有针对性,更依托清洁生产和源头控制。

(1)采用专利商最新、最先进的超低氮燃烧器(超蓝燃烧器)技术取代部分加热炉脱硝。原先环评中常减压、连续重整及芳烃装置基于当时的国内技术基础,认为单独的低氮燃烧能满足特别排放限值要求,却不能满足本项目NOx总量控制要求,因此要求采用低氮燃烧+SCR脱硝方式强化处理。浙石化炼化一体化项目进入详细设计阶段后,通过与多家企业交流和试烧,最终选择国外超低氮燃烧器进行源头控制,NOx排放保证值不变,从而消除了NH3逃逸排放和脱硝废催化剂的产生。该燃烧器能够满足环评NOx浓度排放限值要求,还可以节省设备占地,简短、优化环保设施工艺流程,便于工艺控制和操作管理。前期组织进行了超低氮燃烧器试烧,以合成气为燃料,从试烧结果来看,加热炉超低氮燃烧能满足NOx≤40 mg/m3要求。

(2)其他各加热炉、裂解炉/转化炉均采用低氮燃烧器。原先环评中柴油加氢、蜡渣油加氢等装置,基于国内技术基础,认为单独的低氮燃烧能满足特别排放限值要求。

(3)对于丙烯腈装置废气及废水焚烧炉,通过考察,丙烯腈废水焚烧炉废气处理难度较低,尾气实际不作脱硝处理也能满足NOx浓度≤60 mg/m3的排放保证值要求,同行业中采用SNCR工艺即可满足排放限值要求,故变更脱硝工艺,将NOx产生量小的废水焚烧炉有SCR改为SNCR脱硝;丙烯腈装置尾气含大量的有机氮组分,废气焚烧炉废气处理难度较大,单纯的低氮燃烧+SCR脱硝无法保证NOx浓度≤45 mg/m3的要求,为满足排放限值要求,在SCR前端增设SNCR脱硝作为预处理,将脱硝工艺改为SNCR+SCR。

(4)石脑油加氢装置加热炉烟气采用美国凯勒特的超低氮燃烧器:经调查,石脑油加氢装置加热炉也采用了国外超低氮燃烧器,但由于原先环评中未要求脱硝,因此专利商保证值相较原先要求SCR脱硝的加热炉排放保证值宽松,NOx保证值为<50 mg/m3,本次优化仍按照专利商保证值计算排放量。

(5)SAR装置:优选专利商发生,根据专利商保证值,本次优化后,再生余热炉燃烧烟气中NOx浓度≤70 mg/m3;

项目环保设施配置及处理要求严格执行GB 31570—2015和GB 31571—2015以及其他相关标准。

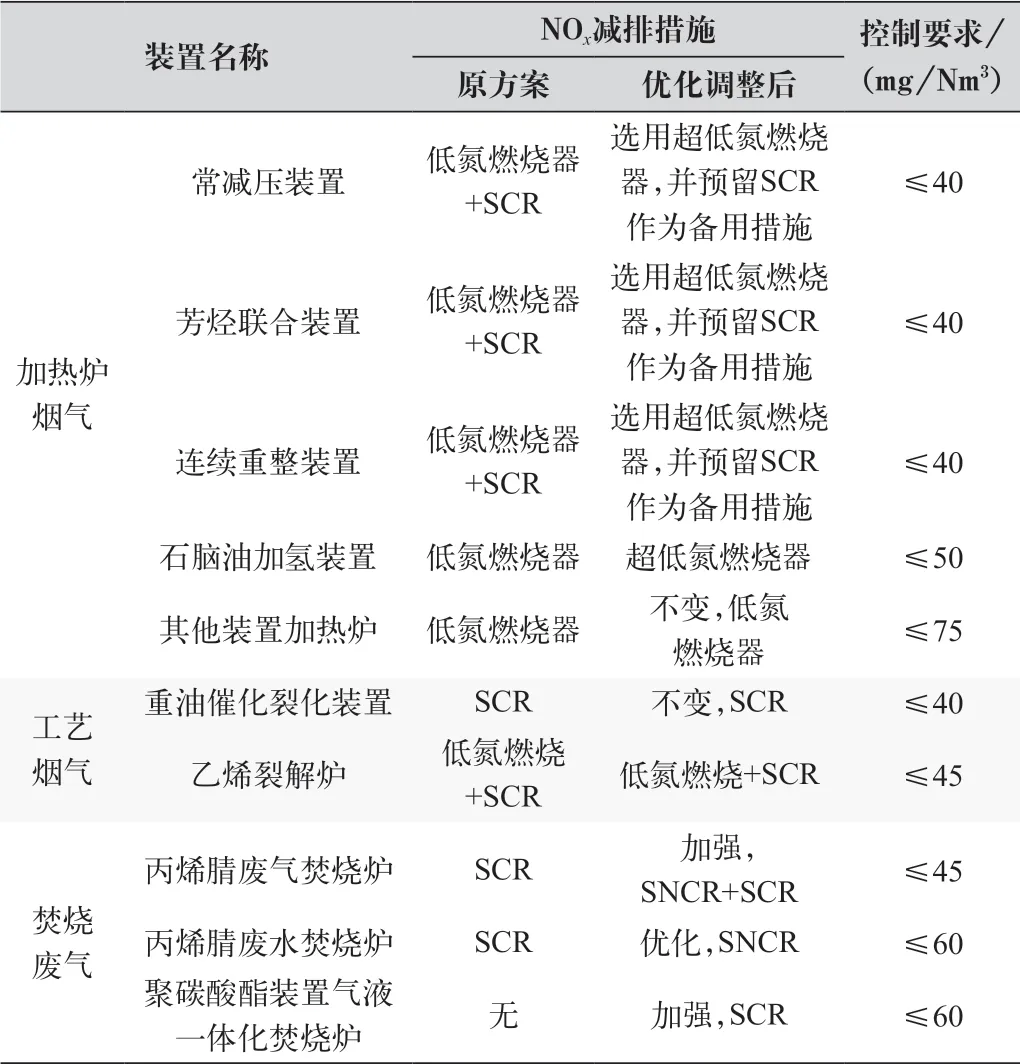

NOx减排措施优化调整详细情况见表1。

表1 NOx减排措施变化情况一览表

2 低氮燃烧器减排效果分析

2.1 NOx实际排放情况

一体化项目一期各加热炉、裂解炉排放废气2020年1月—2021年5月NOx排放统计结果:

(1)各种低氮燃烧器均可以确保加热炉烟气NOx连续稳定达到GB 31570—2015特别排放100 mg/Nm3限值,浓度范围在30~80 mg/Nm3范围。

(2)各种低氮燃烧器,除了石脑油加氢装置、连续重整装置外,其余均可以确保加热炉烟气NOx达到设计值。

(3)乙烯裂解炉废气,采用低氮燃烧器时,需要辅以SCR脱硝,尾气NOx可以控制在40 mg/Nm3以下。

(4)芳烃联合装置、常减压装置、连续重整装置设计控制值为40 mg/Nm3,芳烃联合装置、常减压装置燃烧器分别采用国外技术,燃料以合成气为主,年均值可以达到40 mg/Nm3以下;连续重整装置燃料为燃料气,2套装置年均值分别为41.9 mg/Nm3、43.5 mg/Nm3,较40mg/Nm3的设计控制值稍高。说明以合成气为燃料,效果更佳。

(5)国内燃烧器,可以把NOx控制在50~65 mg/Nm3范围。国外技术,可以把NOx控制在30~65 mg/Nm3范围,因燃烧器型号与加热炉工况而异。

(6)利用超低氮燃烧器,完全可以替代SCR,达到NOx低于40 mg/Nm3的超低排放。

2.2 需要说明的问题

(1)采用低氮或超低氮燃烧器的加热炉烟气NOx排放浓度,跟加热炉负荷密切相关。通常当负荷低于70%时,NOx排放浓度会明显升高,负荷越低浓度越高。

(2)利用合成气或燃料气为燃料的加热炉,需要采用独立的进气系统(进气喷嘴),根据现场燃料气工况采用双枪在线切换运行或者双枪混合运行。否则当切换为燃料气时,由于不同燃料体积热值相差很大,单一燃烧器喷嘴开口无法满足不同燃料正常燃烧所需的燃料压力,就牺牲了燃烧器的燃烧性能,燃烧的火焰尺寸变短,火焰发飘,会出现舔舐炉管的现象,不能达到加热炉工艺要求的热通量分布,燃烧性能的降低,会造成烟尘、NOx指标会超标。比如苯乙烯装置利用燃料气为燃料时烟尘超标,柴油加氢装置利用燃料气为燃料时NOx超标。

3 结语

综上,浙石化4000万吨/年炼化一体化项目是首个广泛采用低氮燃烧器进行NOx减排的特大型石化项目,其NOx减排措施的选择与优化,值得借鉴与推广。特别是优化后通过广泛采用超低氮燃烧器,能够实现NOx超低排放,达到加热炉SCR脱硝效果。该工艺示范推广将为国内石化行业节约投资成本和运行成本,提升NOx控制水平作出积极贡献。