天然气管道CO2腐蚀机理及预测模型研究进展

谢 飞 李佳航 王新强 马 成 苏禹铭 孙小晴

1.辽宁石油化工大学石油与天然气工程学院 2. 辽宁省油气储运技术重点实验室3. 国家石油天然气管网集团有限公司东部原油储运有限公司 4. 海洋石油工程有限公司

0 引言

管道输送已经成为我国天然气运输的主要方式,天然气管道的CO2腐蚀是一个普遍的问题[1-3],而准确地预估腐蚀速率可以给管道的检测与维护提供重要的保障[4]。通过预测得到的腐蚀速率将影响管道的许多重要决策,例如材料的选择、管壁厚度的选择和剩余寿命的预测。管道腐蚀速率预测值过低,有可能导致无法及时发现管道的缺陷及故障,对管道的安全生产和周围的环境带来不利的影响,一旦发生事故甚至会造成重大的经济损失;另一方面,管道腐蚀速率预测值过高地又有可能影响企业的经济效益,带来不必要的浪费。因此,建立准确的腐蚀速率预测模型具有重要的意义。

在天然气开采过程中,CO2几乎总是作为副产物存在的[5],CO2腐蚀也是造成管道内腐蚀的重要原因之一。因此,建立以CO2腐蚀为基础的腐蚀速率预测模型,是目前进行腐蚀速率预测的重要手段。最早的与CO2有关的腐蚀速率预测模型是De Waard等[6]开发的基于碳酸直接还原的半经验模型,但是随着近年来对CO2腐蚀机理认识的不断深入,有许多学者对这个经典模型提出了质疑[7-8],并建立了完全使用CO2腐蚀机理来预测腐蚀速率的机理模型[9]。较之于半经验模型,上述机理模型具有良好的拓展性,适用于多种复杂环境[10]。但是,由于对CO2腐蚀过程缺乏统一清晰的解释,机理模型的进一步发展受到了限制。

为此,笔者从多角度阐明了CO2的腐蚀机理,包括均相化学反应、电化学反应和传质过程,这些是理解、建立腐蚀速率预测模型的关键因素;然后分析了影响CO2腐蚀的关键因素;最后总结了基于CO2腐蚀的低碳钢腐蚀速率预测模型的最新进展,包括经验模型、半经验模型和机理模型,比较了各种模型的优势和局限性,并针对现行研究的缺陷和不足对今后的研究方向进行了展望。以期有助于建立准确的CO2腐蚀速率预测模型。

1 CO2腐蚀机理

CO2腐蚀,又称甜腐蚀,对天然气管道内腐蚀具有重要影响。同时,低碳钢的均匀CO2腐蚀也是被研究最多、理论最充分的腐蚀系统之一[5]。众所周知,当pH值大于4时,在相同H+浓度的情况下,碳酸的腐蚀速率要大于强酸的腐蚀速率。过去的研究都是基于碳酸直接还原的极限电流密度来解释这一现象,而忽略了其他影响因素[6]。随着对CO2腐蚀机理研究的不断深入,有研究发现除了CO2的均相化学反应[11]、电化学反应[12-17]和传质过程对腐蚀速率有重要影响之外,腐蚀产物膜的存在也是影响CO2腐蚀的一个重要因素[18-21]。

1.1 化学反应

1.1.1 理想溶液

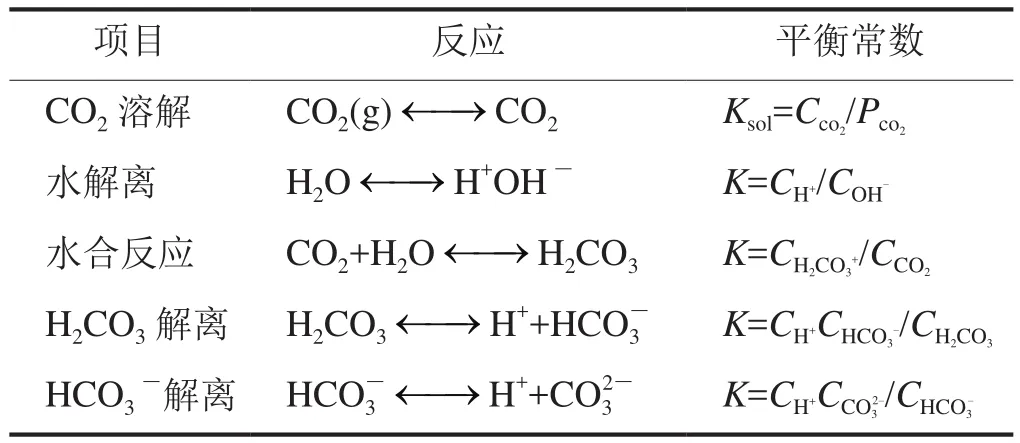

CO2、H2O、H2CO3、CO32-、HCO3-之间的转化关系被称为均相化学反应,这也是CO2腐蚀的重要参数之一。在20世纪70年代,就有学者认识到了CO2/H2O系统均相化学反应的重要性[6],尤其是CO2水合反应的重要性[12]。随后,在本体溶液中溶解的CO2及其碳酸盐的化学平衡得到了广泛的研究[22]。表1列出了CO2水溶液中的主要化学反应及其相应的化学平衡和动力学速率常数[4],可以通过物质守恒定律来计算本体溶液中的性质。在此,有学者提出无限稀释理论,即所有化学物质的活度系数都假定为1,并且Kahyarian等[5]认为这种假设是正确的,它不但为气体输送应用中的大多数含水CO2系统提供了合理的物种形成估计,还极大地简化了所得的数学表达式。

表1 CO2环境下典型的化学反应和平衡常数表[4]

在确定溶液中具体的离子浓度时,仅仅依靠物质守恒定律和反应平衡常数是无法实现的,对此Nesic提出根据溶液电中性和碳平衡的限制来确定具体的离子浓度[4],并得到了在一定条件下CO2水溶液中物质种类分布随pH值的变化情况(图1)。

图1 不同条件下CO2水溶液中物质种类分布随pH值的变化图

相较于电化学过程,CO2的均相化学过程进行较快,尤其是H2CO3的解离过程。然而,虽然均相化学反应过程较快,但是均相化学反应的发生可以显著改变表面电化学过程的速率和腐蚀速率,从而影响整个腐蚀进程,尤其是当溶液中析出固体在金属表面产生沉淀时[23]。这一点在下文中有详细的讨论。

1.1.2 非理想溶液

在许多情况下,管道中水溶解的离子浓度很高(溶解盐浓度大于10%),此时无限稀释理论便不成立了。对于这种含有中浓度离子的“非理想溶液 的化学反应,学者们通常采用引入一种“离子强度 系数来校正表1中的平衡常数[24]。对于浓度更高的溶液,Anderko等[25]定义的“活度系数 是一种更为准确的校正方法。同时,Fosbøl等[26]提出的热力学校正因子能够有效地反映实际扩散过程与理想扩散的偏差,并可以拓展应用到CO2的碳捕集过程。

迄今为止,对于高浓度“非理想溶液 的研究还依然很有限[27-29],这种高浓度溶液对于腐蚀机理和腐蚀产物的影响还无法判断,同时高浓度溶液对电化学反应的影响也尚不清楚。但是,目前学界普遍认为高浓度溶液会降低CO2腐蚀速率[10]。

1.2 电化学反应

1.2.1 阴极反应

众所周知,CO2的存在是通过增加析氢反应的速率来提高水溶液中铁的腐蚀速率。而在完全解离的强酸中,由于H2的释放速率不能超过H+从本体溶液中转移到表面的速率,所以认为强酸的腐蚀速率是受传质过程决定的。但是在弱酸存在时,特别是在碳酸存在的条件下,阴极反应的确切机理尚有争议。尤其是当碳酸始终与H+处于平衡状态时,很难区分碳酸和碳酸氢根,虽然有学者证明了碳酸和碳酸氢根在热力学上是相同的[8],但是耦合的均相化学反应的快速动力学,使得难以使用大多数标准的电化学分析技术来解决此问题。因此,用于研究该系统的主要方法是通过电荷转移速率的定量分析[2]。

迄今为止有3种可能的CO2加速腐蚀的阴极反应机理被提出,分别是:水还原机制、直接还原机制和缓冲作用。

1.2.1.1 水还原机制

有学者提出在CO2分压(pCO2)非常低的情况下,由水还原产生的氢气在较低的电势下变得很重要[9]。

显然,这种由水还原为H2的反应是在任何条件下都能发生的。但是这种阴极反应的速度总是相对较慢的,只有在pCO2<0.01 MPa和pH值大于6的情况下,这种阴极反应才会被关注,在CO2腐蚀的实际情况下,一般不将此反应纳入考虑范围。

1.2.1.2 直接还原机制

“直接还原机制 基于以下假设:碳酸能够在未解离成H+的条件下直接被还原,是在腐蚀过程中被还原的电化学活性物质。

在早期De Waard等[6]提出的CO2腐蚀的机制中,其中主要的阴极反应是未解离碳酸的“直接还原 。随后Wieckowski等[30]通过循环伏安法的研究结果进一步支持了这种机制。Kahyarian等[8]在引入了低碳钢CO2腐蚀的数学模型过程中进一步讨论了CO2环境中的阴极反应机理。该模型将氢离子和碳酸的还原同时列为速度控制步骤,同时还考虑了碳酸氢根的还原过程和本体溶液中CO2缓慢水合的影响。但是碳酸的还原和碳酸氢根的还原都可以归结于直接还原机制。直接还原机制也是早期腐蚀速率预测模型的理论基础。

近些年来,有学者对直接还原机制提出了质疑[31-32]。但是他们的实验条件过于狭窄,不具有普遍性。碳酸的电化学活性只能通过研究纯电荷转移控制的阴极电流密度[33],因为在传质过程控制的条件下,无论碳酸是否具有电化学活性,系统的电流密度响应几乎是相同的。

1.2.1.3 缓冲作用

在经典的直接还原机制受到质疑后,有学者提出了缓冲作用:CO2的腐蚀速率较高是由于扩散边界层内碳酸均匀解离,然后为还原H+提供平行反应。尽管意义重大,但这种机理的研究直到近几年才受到关注[15-17]。

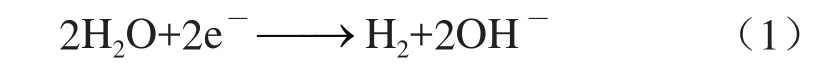

Tran等[15]通过研究纯电荷转移控制的阴极电流对未离解酸浓度的敏感性来区分直接还原和缓冲效应机制。这种机理讨论在腐蚀速率预测模型中的意义如图2所示。

图2 不同阴极反应机理的预期腐蚀电流图

在较高的碳酸浓度下,预测的腐蚀速率可能存在很大差异:如果采用碳酸直接还原的机理,则预测的腐蚀电流将随着碳酸浓度的增加而稳定增加。如果不将碳酸视为电活性物质(在缓冲效应机制中),则在某碳酸浓度下将达到最大的电荷转移控制的腐蚀电流。

由于阳极铁溶解反应的干扰,Tran等[15]建议使用不锈钢,因为它可以处于很大范围的阴极电势,阳极反应的干扰可以忽略不计。他们的研究显示电流密度似乎对1 MPa以下的CO2分压变化没有反应。该结果与缓冲效应机制中预期的行为一致(图2)。所以作者认为在不锈钢上观测到阴极反应机理也适用于低碳钢。但是合金化合物和相应氧化膜对金属表面的电活性的影响,还有待进一步的研究。

同时有实验显示在pH值介于4~6以及CO2分压介于0~1.5 MPa的扩展环境条件下,不锈钢,纯铁和低碳钢表面上没有发现任何迹象表明发生碳酸直接还原。因此,研究人员提出缓冲作用是碳酸控制阴极电流的贡献的主要原因[34-36]。值得注意的是,碳酸的缓冲能力显然不排除直接还原反应的可能性,因为这是两个独立的过程。这就是为什么研究直接还原机制时必须基于纯电荷转移控制电流的行为(以便使碳酸的电化学活性可以与缓冲作用区分开来)。

在半经验模型中大多数采用的是根据直接还原机制的极限电流来建立腐蚀速率预测模型,而最新的机理模型则认为即使不认为碳酸是一种电活性物质,也可以充分解释极限电流[34-36]。所以机理模型更多考虑了使用电荷转移过程来建立预测模型,这也是两种预测模型在机理上最大的不同。

1.2.2 阳极反应

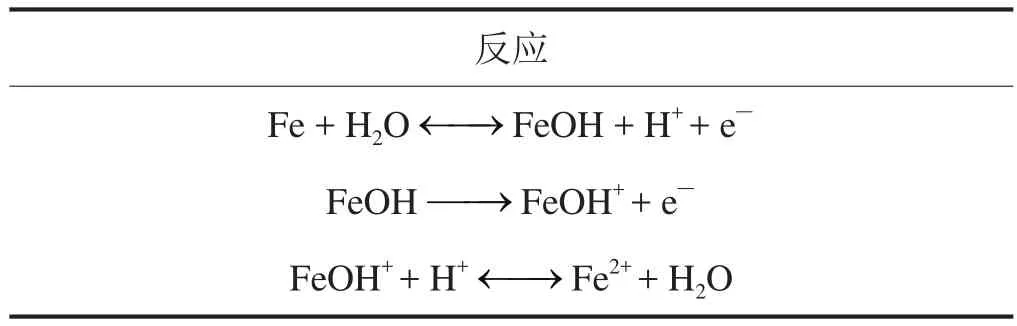

在对铁在酸性介质中溶解的机理研究过程中,Bockris提出了BDD机理[37],如表2所示。

表2 BDD机理表

多年来,BDD机制已直接用于CO2腐蚀的数学模型中[6,9,38],但近些年有学者发现溶解的CO2及其相关的产物可以直接影响阳极溶解反应[12-14]。Davis等[13]通过研究碳酸氢根对铁溶解的影响,提出了一种类似于BDD机制的反应机理。他们认为碳酸氢根可以像强酸溶液中的OH-一样,作为铁溶解过程的中间体。碳酸氢根直接参与铁的溶解也得到其他研究的支持[38]。Hurlen[39]也发现铁的活性溶解似乎不受盐水溶液中CO2的影响,但CO2可以在经过转化之后刺激铁的溶解。

Nesic等[12]研究铁在CO2环境中溶解时发现该反应对pH值和CO2分压(pCO2)的敏感性。Nesic等[12]使用电位动力学扫描和恒电流测量表明,与众所周知的BDD机理相比,铁在CO2系统中的溶解具有不同的反应机理。Nesic等[12]以与Davis等[13]类似的方式,假设CO2对铁溶解影响是通过形成化学配体作为催化剂。表3显示了Nesic提出的反应机理。

表3 Nesic机理表

同时Nesic提出CO2的作用与表面覆盖率成正比。因此,当pCO2<0.01 MPa时,覆盖率很小,溶解的CO2的存在对阳极溶解速率的影响不显著,然后随着pCO2的增加而增加。当pCO2>0.1 MPa时,金属表面覆盖率达到饱和,该效果消失。

在最近的一项研究中,Kahyarian等[36]进一步研究了X65低碳钢在升高的pCO2(最高0.5 MPa)下饱和弱酸性溶液中的阳极极化行为,并发现在阳极有效溶解范围内的反应速率随着CO2的引入,电流密度略有增加,但随着pCO2从0.1 MPa增加到0.5 MPa,这种作用没有进一步增强。似乎在某种程度上与Nesic等[13]的建议一致。

但是,由于CO2对阳极的影响机理还没有达成统一,所以目前的腐蚀速率预测模型中都是基于阴极反应的动力学过程建立的,没有考虑阳极反应的影响。CO2对阳极溶解的影响机理有待进一步的研究。

1.3 传质过程

在管道的腐蚀过程中,传质作用具有重要影响。虽然低碳钢的CO2腐蚀受温度和CO2分压控制,对流速不敏感。但是也有研究表明,在CO2腐蚀速率计算中完全忽略传质限制会导致过高地估计腐蚀速率[40]。

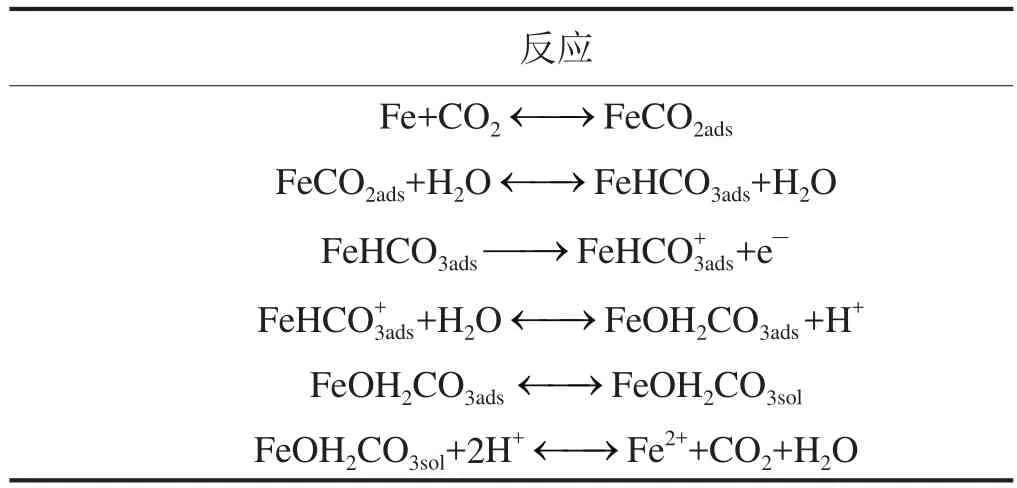

传质过程的电流密度(I)计算如下:

式中nF表示对应1 mol物质被还原的电量,C;D表示传质系数,cm2/s;cb表示溶液中反应物浓度,mol/L;cs表示金属表面上反应物的浓度,mol/L;l表示相界区厚度,mm。

在完全传质限制条件下,反应物的表面浓度接近零,故计算传质极限电流密度(Ilim)的公式为:

在混合传质和电荷传递控制阴极反应速率的情况下,理论上可以得出传质净电流的影响,即

式中ict表示电荷转移控制电流;ilim表示等式(6)定义的质量转移极限电流。

在针对CO2腐蚀的传质过程的研究中,Turgoose等[18]为描述在CO2腐蚀情况下边界层中的输运过程更现实的方法铺平道路。尽管他们过分简化了电化学反应的影响,但很快在随后Pots[41]和Nesic等[42]的研究中纠正了这一现象。同时Dayalan等[43]使用传质系数代替管道输送方程来计算直管流动,但是忽略了化学反应的动力学。

式(7)已普遍用于CO2腐蚀的基本机理模型[9,44-45]。该方法仅考虑基于分子扩散和对流的单个物质的质量转移,而与溶液中的其他物质无关。但是对于输气管道中常见的湍流流动,通常是通过涡流扩散率分布来描述传质边界层中的混合水平[7]。

2 CO2腐蚀的影响因素

影响CO2腐蚀的因素多种多样,主要包括:CO2分压、流速、pH值和温度。这些因素也是建立腐蚀速率预测模型的重要参数。天然气管道的温度变化通常很小,因此以下各节主要考虑其他因素的对CO2腐蚀以及预测模型的影响。

2.1 CO2分压

CO2分压是影响CO2腐蚀的关键因素之一,CO2的增多将导致腐蚀速率增加,但是CO2分压过高将导致产生致密的腐蚀产物膜而降低腐蚀速率。在Nesic等[4]最近的研究中,作者对比了CO2分压对腐蚀速率预测模型和实验结果的影响,并发现模型在CO2分压0.1~1.0 MPa范围内的预测结果接近实验值,而此区域覆盖了天然气管道中常见的CO2分压范围。而当CO2分压大于1.0 MPa时,模型低估了致密产物膜的保护作用,导致预测精度较差,但这并不影响预测模型在正常工况条件下的使用。

2.2 流速和pH值

在饱和的冷凝水中,CO2的典型pH值约为4,而在缓冲盐水中,pH值经常在5~7的近中性溶液的范围内。在pH≤4时,H+的直接还原反应非常重要,特别是在较低的CO2分压下[1]。在CO2腐蚀机理中通常认为当pH≤4时,腐蚀过程主要由H+的还原(即传质过程的极限电流)控制,此时腐蚀速率受流速影响较大且与强酸的腐蚀行为一致。而在5<pH<6时,腐蚀过程受电荷转移控制受流速影响很小,此时H2CO3的直接还原机制和缓冲效应才有明显影响[38]。目前预测模型对流速和pH值有较强敏感性,在pH值较高时的预测结果接近实验结果[1],但在pH值较低时(pH=4)的预测精度较差。主要原因是预测模型是以CO2腐蚀机理为基础,阴极反应侧重于缓冲效应或直接还原机制,而不是H+还原。在天然气管道运行过程中,管内积水通常不会达到CO2饱和状态,现场数据也先显示大多数管道内pH值不会达到4。因此在腐蚀速率预测过程中,还是应以CO2水合反应和H2CO3解离过程为速度控制步骤来计算腐蚀速率,而不是H+的传质过程。

除了上述影响因素之外,腐蚀产物膜对CO2腐蚀也有重要影响。致密的腐蚀产物膜会覆盖在管道内壁并阻止腐蚀的进一步发生,所以腐蚀产物膜的存在会极大地降低腐蚀速率,这点在下文有详细讨论。

3 CO2腐蚀的腐蚀速率预测模型

在天然气行业中有许多CO2腐蚀速率预测模型,有一些数学模型是通用模型,而另一些是针对特定情况而开发的专有预测模型,这些专有的模型绝大多数是在通用模型的基础上进行改进而得到的。基于CO2腐蚀的腐蚀速率预测模型根据是否采用腐蚀机理以及采用机理的不同可分为经验模型、半经验模型和机理模型。重点回顾了以腐蚀机理为基础的机理模型,并对比了3种模型的优缺点。

3.1 经验模型

在经验模型中,所采用的腐蚀速率预测的公式是依据实验室和现场的腐蚀数据,使用数理统计的方法建立的,这些模型能够提供良好的插值效果[45]。其中最著名的经验模型是挪威的Norsok M506模型,此模型是根据大量的实验室腐蚀数据来确定一个腐蚀速率与温度的基本关系式,然后再引入pH值、速度等影响因素的校正因子,这一模型的创立时间较早并且有大量的现场数据作为支持,所以Norsok模型已经成为一个广泛使用的标准模型[7]。但由于Norsok M506模型没有腐蚀机理的支持,所以难以对模型进行拓展,在使用上就趋于保守,往往用于比对模型的准确性。

3.2 半经验模型

对CO2腐蚀机理的研究以及对该系统更全面的腐蚀速率预测模型的开发一直在同步发展。De Waard和Milliams[6]是最早尝试阐明CO2腐蚀机理的研究人员之一,在定量分析的基础上,他们提出了一种CO2腐蚀机制,其中主要的阴极反应是未离解碳酸的“直接还原 。在半经验模型建立的过程中,De Waard半经验模型的建立具有里程碑意义。如前文所述,De Waard是最早探究CO2腐蚀机理的学者之一,并且首次将CO2腐蚀机理引入到腐蚀速率预测模型中。De Waard和Williams所建立的DWM模型是国内应用最多的预测模型。在De Waard最初的研究中只考虑了CO2分压和温度的影响[3],在其后续研究中陆续添加了pH值、流速、非理想溶液、乙二醇等影响因素[46-48]。

半经验模型(尤其是DWM模型)由于其经典性及良好的拓展性而被广泛使用,国内大多采用半经验模型进行管道剩余寿命预测。半经验模型所采用的预测公式采用了部分上述讨论过程中CO2腐蚀机理,与此同时,为了提高模型的准确性,模型引进了许多经验函数来描述腐蚀过程。

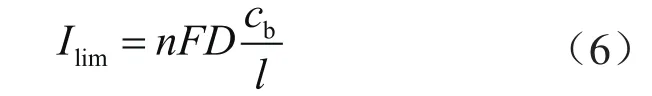

当前国内学者对半经验模型的研究大部分集中在对经验函数的优化上。常用的优化算法有:神经网络[49-51]、灰色理论[52-54]和SVM(支持向量机算法)[55-56]。另外,多种算法的结合使用也是提高预测精度的重要手段[57-58],马钢等[55]比较了SVM与不同算法结合使用的预测精度,如图3所示。通过比较后发现PSO-SVM算法的预测精度最高,但是训练模型所用时间较长。

图3 不同算法结合的预测结果与实际腐蚀速率的对比图

但是正如前文所述,随着对CO2腐蚀机理认识的不断深入,De Waard等[6]所建立的CO2腐蚀机理不断遭受质疑,同时后续改进模型中修正因子的引入将破环原始预测模型的假设条件,导致后续模型的机理受到严重质疑。

半经验模型中出现的某些参数具有明确的物理含义,而其他参数则是任意的最佳拟合参数,不具有任何物理意义。这种模型有良好的预测效果,但是其外推能力值得质疑。这些半经验模型只能严格地应用于其建立模型的实验条件,很难拓展到其他的条件下使用。

3.3 机理模型

腐蚀速率预测的机理模型是将对腐蚀过程中的化学反应,电化学反应和传质过程的机理引入到模型的建立中。在建立机理模型时,更多的是使用电化学实验数据(尤其是极化曲线)来测定腐蚀速率而不是直接测量腐蚀速率。机理模型中的每个参数都有其理论意义,因此在引入修正系数时可以根据环境条件的不同为每个参数引入特定的修正因子,这使机理模型有很强的拓展性。

Nesic等[9]建立了一种机理模型,这也是目前被经常使用的机理模型。Nesic等研究了CO2对阳极反应的影响,并且对腐蚀产物膜进行了一系列的研究[19,23,59],从机理上解释了腐蚀产物膜对CO2腐蚀的影响,系统阐述了腐蚀产物膜对腐蚀过程中电化学过程和传质过程的影响,并将其影响整合到预测模型中。同时Kahyarian等[7]对CO2腐蚀过程中的阴极反应也进行了深入剖析,如前文所述,他们最新发现的阴极反应机理(缓冲机制)推翻了之前De Waard等[6]的研究,但是他们的理论还未被广泛认同。

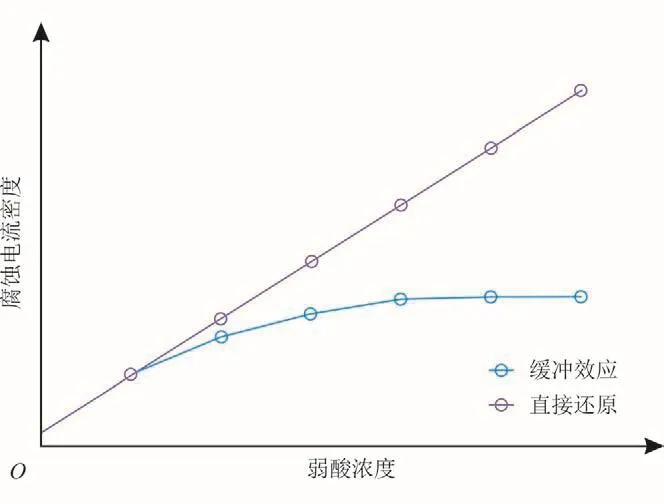

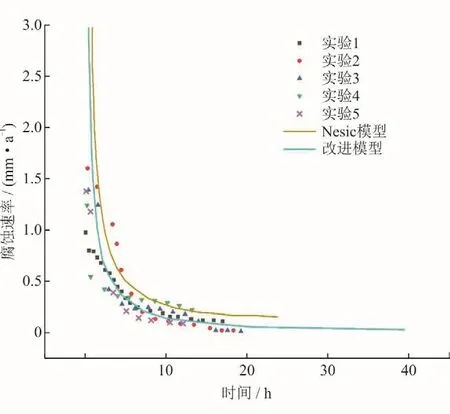

机理模型与其他模型预测效果的显著区别就是在建立模型时能够充分地将腐蚀产物膜对腐蚀速率地影响纳入到模型中。Zheng等[60]提出了一个改进的机理模型,并与之前建立的模型进行了比对,对比结果如图4所示,两种在保护膜形成条件下的机理模型的预测结果与实验值十分接近,并且新建立的模型预测精度要更高。同时由实验和预测结果可以发现,实验最初的腐蚀速率很高,在形成保护膜后(大于10 h)腐蚀速率急剧降低,而机理模型准确预测到了这一过程(即腐蚀产物膜的形成),但是其他模型很难做到这一点。

图4 模型预测与实验结果的比较图

虽然机理模型在不同条件下的适用性更好,但是由于腐蚀过程的机理十分复杂,目前的机理模型都是一种经过简单化处理的模型,有许多腐蚀机理还没有完全明确,如:腐蚀产物膜的生长机制和作用机理,传质过程和电荷转移过程反应控制步骤的界定以及非理想溶液的处理方法等。

3.4 不同模型的比较

通过对上述3种不同模型的讨论可以发现,经验模型和半经验模型是在大量现场和实验数据的基础上提出的。预测公式中各个参数都是经过有限实验及现场数据得到的一个拟合产物,不具有任何理论意义,这种缺乏理论意义的参数组合将具有很多种组合方式,然而任何组合方式都不能说明其适用条件的广泛性。而且根据大量数据回归计算得到的腐蚀速率是一种“最平均”的腐蚀速率,在特殊环境下的预测精度较差,并且由于没有腐蚀机理的支持使其难以科学地引入修正因子,导致模型的拓展性较差,无法进行任何外推计算,难以在复杂环境下进行可靠预测。

目前国内较多使用半经验模型的原因是:在不经过修正的情况下,半经验模型的准确度往往是最高的,因而更容易被“修正 。而对于机理模型来说,对CO2腐蚀机理认识的不足导致难以确定修正系数,因此机理模型很少在国内使用。但是现在国外对于机理模型的研究进展远远超过了经验/半经验模型。因此,深入研究CO2腐蚀机理,建立腐蚀速率预测的机理模型是一个潜在的研究方向。

机理模型是完全基于CO2腐蚀过程中的物理、化学及电化学过程基本理论的,在模型中出现的参数具有明确的物理含义。虽然在模型处理的过程中有许多简化过程,但是这并不会对预测结果造成明显影响,并且适当的简化过程会使最终的预测模型更加简洁和易于使用。机理模型的建立需要对CO2腐蚀机理有深入的理解,并且这种完全基于腐蚀机理的机理模型具有很强的拓展性,可以根据不同的条件,对模型进行修正以达到在不同情况下都有良好预测精度的效果。在运输条件越来越复杂的背景下,机理模型能更好地运用空间,因此深入研究CO2的腐蚀机理尤为重要。各腐蚀速率预测模型的比较结果如表4所示。

表4 各腐蚀速率预测模型的比较表

目前国外对机理模型的研究大多数集中在腐蚀产物膜对腐蚀速率影响和在膜层覆盖下的腐蚀机理,但是在实际工况中,腐蚀速率预测模型往往是针对管道中最“危险 的位置或区域进行预测,而管道的危险区域往往集中于弯头、阀门、上坡段起点等这些有较大流动方向转变的位置,此时管道的内部的冲刷作用将不可忽视。在冲蚀的作用下,管道内壁将难以形成具有保护性质的腐蚀产物膜,此时可将管道内腐蚀作为裸钢腐蚀处理。而根据最新对CO2腐蚀机理理解的裸钢腐蚀速率模型还未受到腐蚀界的关注。针对这一问题,我们可以结合腐蚀产物膜生长机理和管道内部冲蚀情况的数值模拟结果,判断产物膜失去保护性的临界条件,再通过电化学测量技术来建立最新CO2腐蚀机理理解下的裸钢腐蚀速率模型。

4 结束语

虽然对CO2腐蚀机理的研究已经持续了近50年,学者们对CO2的腐蚀机理的认识也基本统一,但是最新提出的“缓冲机制 挑战了传统的CO2腐蚀机理。从化学反应,电化学反应和传质过程讨论了CO2的腐蚀机理,CO2环境下理想溶液的均相化学反应和传质过程的作用机理已经得到普遍认同。近年来,油气管道的腐蚀速率预测模型已经成为油气行业的重要研究内容。比较现有3种腐蚀速率预测模型的优缺点后发现:基于腐蚀机理的腐蚀速率预测机理模型具有能够适应复杂环境,预测精度高等优势,能够打破传统的经验/半经验模型只适用于单一环境等方面的局限,能够避免现场作业破坏管道涂层并实现快速精准预测,为油气管道的安全运行提供保障。

但是,目前尽管机理模型已经取得了一定进展,但也存在一些不足,主要体现在:①目前对于腐蚀机理的研究主要以理想溶液环境体系为主,对于非理想溶液的研究还很有限;②在腐蚀机理方面,虽然已经有研究表明H+还原是主要的阴极反应,但是关于H2CO3能否直接充当去极化剂被还原还存在较大争议,同时CO2是否直接能参与阳极反应也尚不清楚;③迄今为止,国内外对机理模型的研究大多数是建立在单一电化学腐蚀作用下,没有考虑到管道中的复杂流动问题。因此研究流动对腐蚀的影响和腐蚀产物膜的生长机制,进而结合冲蚀模拟和腐蚀产物膜生长模型判断腐蚀产物膜失去保护性的临界条件。在缓冲作用的基础上,建立更贴近工况条件下的冲刷腐蚀与电化学腐蚀耦合作用下的腐蚀速率预测机理模型是未来进行天然气管道剩余寿命预测的一个重要研究方向。