高压天然气的乙烷回收

蒋 洪 汤 林 黄靖珊

1.西南石油大学石油与天然气工程学院 2.中国石油冀东油田公司

0 引言

位于新疆维吾尔自治区的相关凝析气田天然气处理厂进厂天然气压力高(可达12 MPa),天然气中乙烷含量超过5%,有必要对其中的乙烷及乙烷以上的凝液进行回收。建设乙烷回收工程,可以提高油气田的开发效率和资源利用率。因此,各油气田都十分重视乙烷回收工作[1]。乙烷回收装置是具有高能耗的低温生产系统,对高压天然气(高于7 MPa)采用常规乙烷回收流程时,其脱甲烷塔压受到热集成、分离效率等因素的限制不宜太高,利用膨胀机制冷所产生的冷量偏多,而外输气压缩机所需的压缩功增大,导致乙烷回收系统能耗高。因此,有必要开展高压天然气乙烷回收流程进行研究,降低系统能耗,提高乙烷回收装置运行的经济效益。

资料调研结果表明:国外Mowrey等[2]提出的高压天然气乙烷回收流程,其流程采用双塔形式,在乙烷回收率要求高的条件下,流程中未设置外输回流,需增加脱甲烷塔顶物流循环量,导致系统总压缩功较大;Mak等[3]提出高压天然气乙烷回收流程,流程中仅设置脱甲烷塔,因脱甲烷塔塔压较低,致使外输气压缩功增加;Tavan等[4]采用隔壁塔的形式进行乙烷回收,提高了系统的热集成度,但该流程工艺较为复杂且回收率不高。国内外学者对部分干气回流乙烷回收流程(Recycle Split Vapor,RSV)进行了研究和改进[5-13],但对于高压天然气乙烷回收方面的研究成果则较少见。

本文中将高于7 MPa的原料气称为高压天然气。为了降低系统能耗、提高乙烷回收装置运行的经济效益,针对原料气及外输气压力高的工况条件,笔者基于RSV流程,提出了适用于高压天然气的乙烷回收改进工艺流程 高压吸收塔与低压脱甲烷塔的多回流双塔乙烷回收流程(Multistage Recycle High Pressure Absorber,MRHPA),分析了MRHPA流程的特性及适应性,以期有助于我国高压乙烷回收工程的建设。

1 RSV流程对高压天然气适应性分析

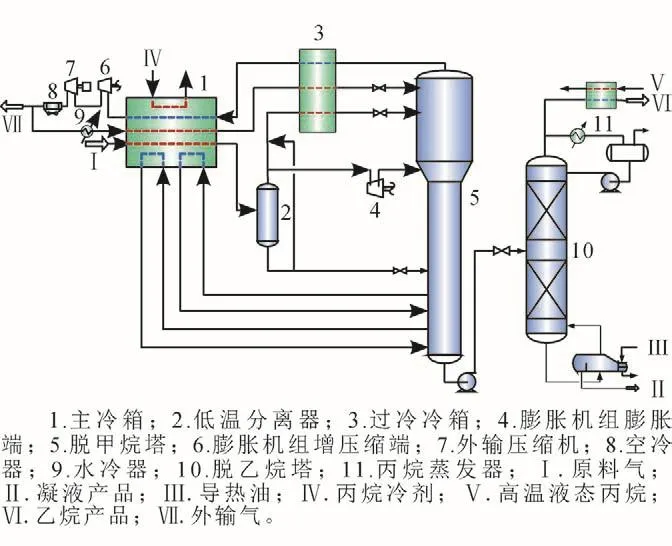

RSV流程是由美国UOP Ortloあ公司开发的乙烷回收工艺,该流程在乙烷回收工程中得到广泛应用。RSV流程如图1所示,该流程将部分外输气经主冷箱及过冷箱换热降温后节流降压作为塔顶物流进入脱甲烷塔顶部,构成一个以甲烷为主的制冷循环,调节其流量可控制乙烷回收率。脱甲烷塔自上往下的第二股进料为低温分离器气相(或低温分离器部分气相和部分液相的混合相)经过冷冷箱降温降压进入脱甲烷塔中上部,产生低温位的冷量,同时液烃可吸收气相中的乙烷和二氧化碳。RSV流程采用外输气回流、低温分离器部分气相两股双回流进料的设计,该流程具有高回收率且回收率可调的特点[14-17]。RSV流程适用于原料气压力为4 MPa以上的乙烷回收装置[18-19]。

图1 RSV乙烷回流程图

RSV流程通过外输气回流为脱甲烷塔顶提供低温位的冷量,外输气压缩机的能耗较高,这一特点随着外输压力的增大尤为明显。对于压力大于7 MPa的高压天然气,以膨胀机制冷为主的乙烷回收流程,降低外输气压缩功的关键在于提高脱甲烷塔压力。但脱甲烷塔塔压的增大将降低塔关键组分的相对挥发度和增加甲烷与乙烷的分离难度,同时脱甲烷压力过高导致重沸器温度高,脱甲烷塔侧线抽出物流与原料气热集成困难,需要设置额外的热源为脱甲烷塔重沸器提供热源,增加了乙烷回收系统能耗。

笔者研究表明:对于压力大于7 MPa的高压天然气,RSV乙烷回收流程存在以下问题:

1)对原料气压力和外输气压力较高的条件下,其脱甲烷塔压力受到热集成的限制,脱甲烷塔压力不宜过高;当脱甲烷塔压力较低时可造成冷量过剩和外输压缩功增大,其乙烷回收系统能耗高。

2)提高脱甲烷塔压力降低外输压缩功,但脱甲烷塔压力高将导致脱甲烷塔底重沸器温度和热负荷提高,脱甲烷塔重沸器和原料气热集成困难,需设置外加热源,同时将增加制冷系统的压缩功。

3)脱甲烷塔塔压过高(大于3.5 MPa)将导致塔盘分离效率降低。

2 高压天然气乙烷回收流程

2.1 改进流程

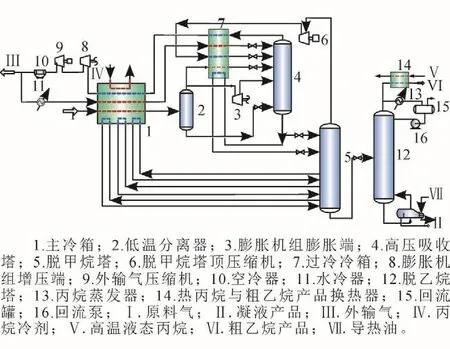

针对原料气与外输气压力均较高的工况条件,基于RSV流程提出高压吸收塔与低压脱甲烷塔的多回流双塔乙烷回收流程(MRHPA),其流程如图2所示。

图2 MRHPA乙烷回收流程图

MRHPA流程将常规RSV流程中脱甲烷塔的精馏段和提馏段分别设置为高压吸收塔与脱甲烷塔,两塔的压力相互独立,脱甲烷塔塔顶设置压缩机将脱甲烷塔和高压吸收塔相联系,高压吸收塔压力与原料气压力、气体组成有关。以膨胀机制冷为主的乙烷回收流程,原料气气质越贫,高压吸收塔的压力越高。在满足系统乙烷回收率和冷量需求的前提下,可尽可能提高高压吸收塔压力和低温分离器温度,有利于减少外输压缩功、降低高压吸收塔塔底液烃出料的甲烷含量和制冷系统能耗。与RSV流程相比,MRHPA流程的脱甲烷塔在较低压力下运行,可利用原料气与脱甲烷塔侧线抽出物实现热集成,提高系统的热集成度,降低对系统冷量的需求。

MRHPA流程中高压吸收塔采用多股进料,降低了外输回流流量与低温分离器部分气相进料量,流程的调节性及适应性增强。原料气气质较富时,MRHPA流程需增加外部制冷为乙烷回收流程提供冷量。

2.2 流程对比与分析

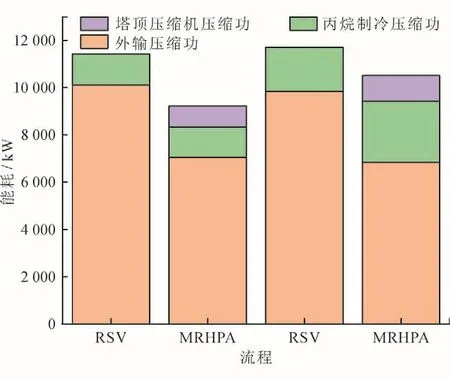

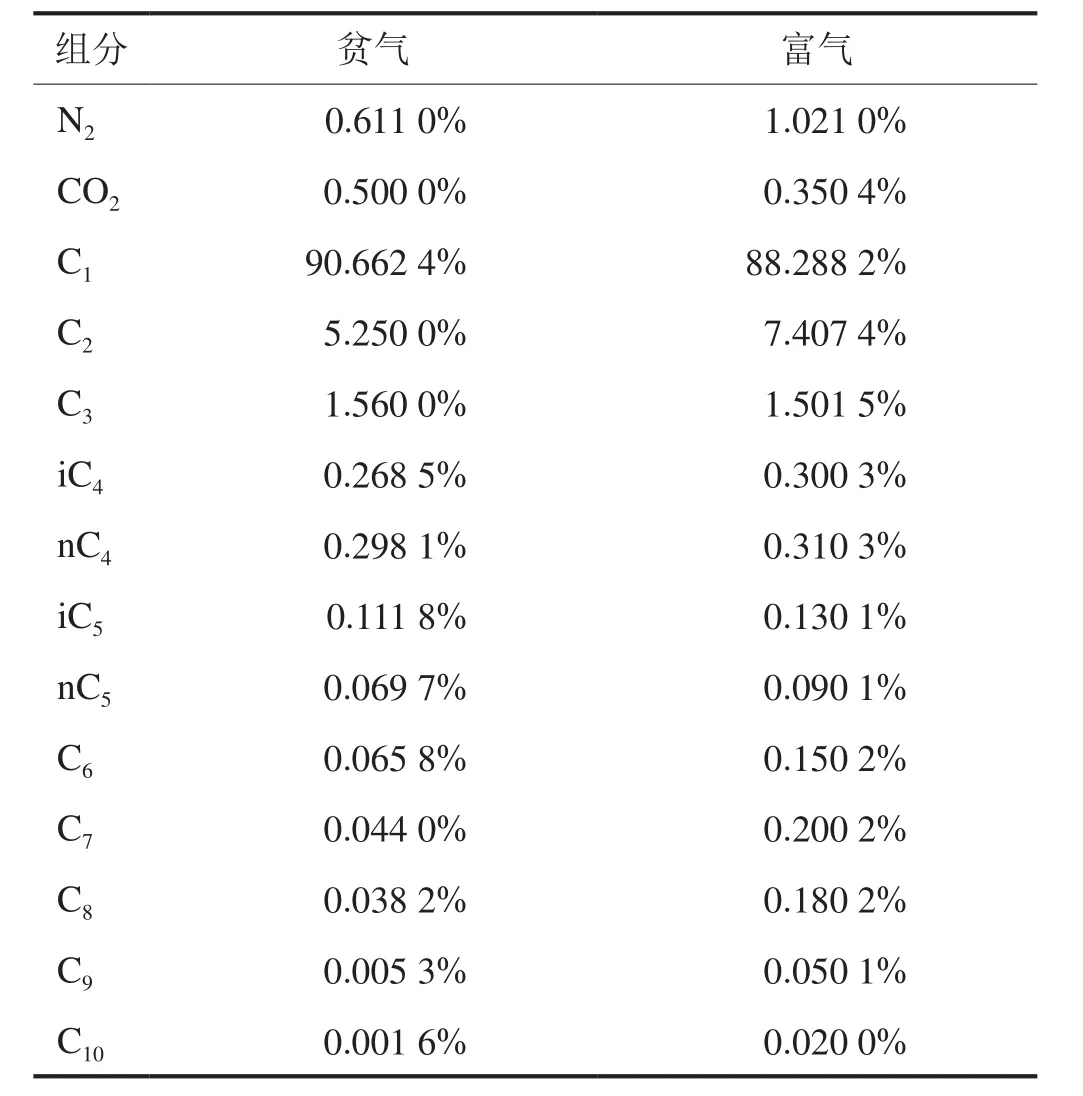

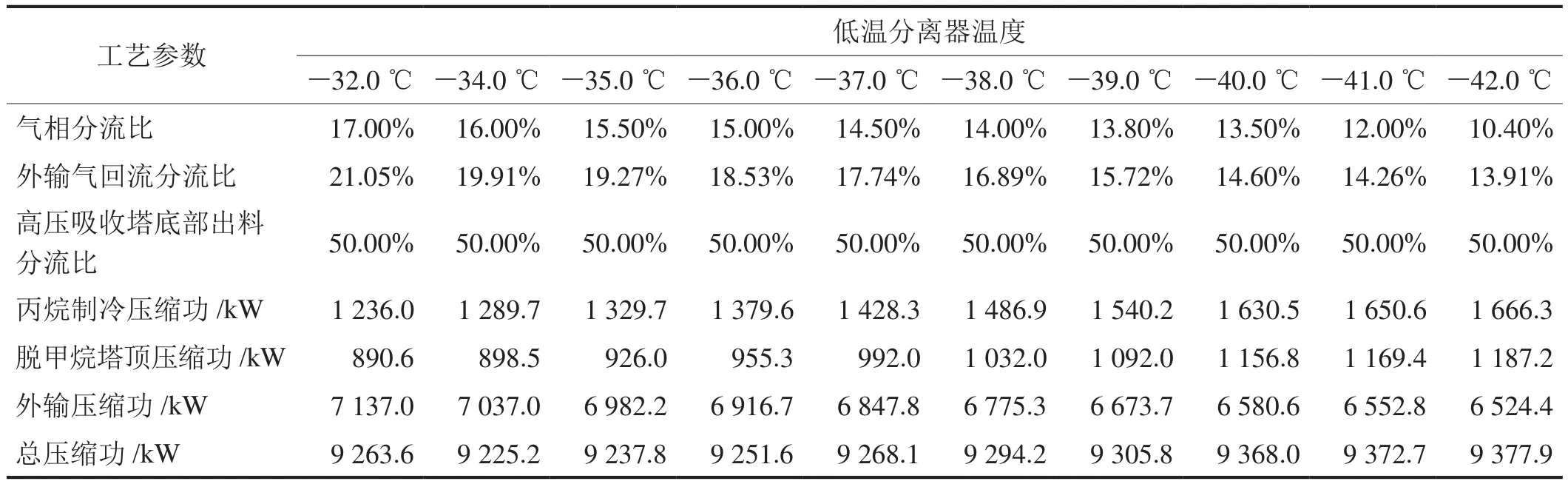

为分析MRHPA乙烷回收流程的节能优势,采用RSV与MRHPA流程进行对比分析,模拟流程的原料气组成(表1)。利用Aspen HYSYS软件对RSV和MRHPA流程进行模拟计算,要求乙烷回收率为94%,其计算结果如表2所示,流程能耗对比如图3所示。

图3 RSV、MRHPA流程能耗对比图

表1 原料气组成表

表2 RSV和MRHPA流程对比分析表

流程模拟结果分析表明:

1)RSV流程能耗高。脱甲烷塔压力低,导致外输压缩功高,其占比超过80%,系统总压缩功高。

2)MRHPA流程中低温分离器温度较高(约为-30 ℃),降低了进入脱甲烷塔进料中的甲烷含量和塔顶压缩机功耗。在乙烷回收率均为94%的情况下,与RSV流程相比,MRHPA流程贫气工况和富气工况下系统总压缩功分别降低了16.21%和13.5%,其流程节能效果显著。

3 MRHPA流程特性分析

为掌握MRHPA流程特性,笔者分析了MRHPA流程中的脱甲烷塔压力、低温分离器温度、脱甲烷塔塔顶压缩机出口压力以及脱甲烷塔塔底分流比等关键参数对乙烷回收率及能耗的影响。

模拟条件:原料气组成采用表1中的贫气,原料气压力温度分别为8 MPa、37 ℃,外输气压力为6.2 MPa,要求乙烷回收率为94%。

3.1 塔压对流程的影响

MRHPA流程节能的关键在于提高高压吸收塔压力和低温分离器温度,降低脱甲烷塔压力。适宜的脱甲烷塔压力是保证乙烷回收率和系统热集成的重要参数。

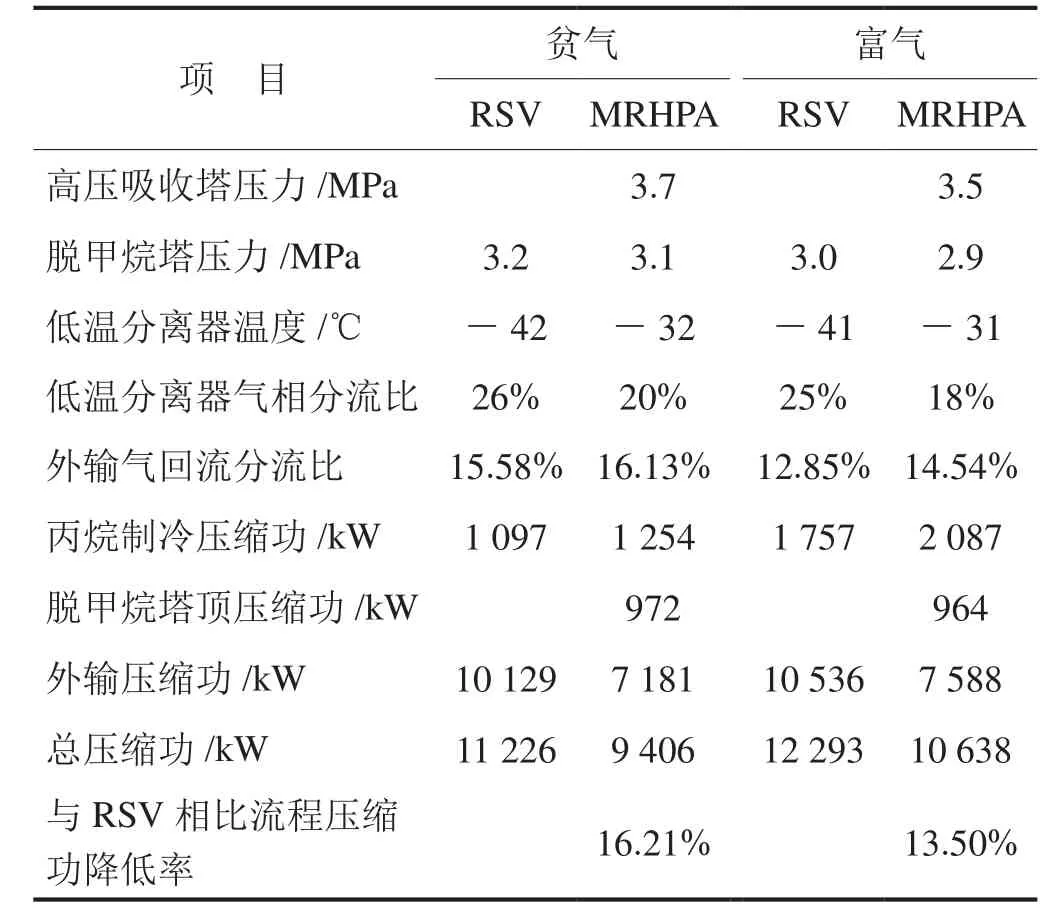

在给定的原料气工况条件下,保持高压吸收塔压力3.8 MPa不变,低温分离器温度-34.0 ℃不变,高压吸收塔塔底液烃分流比50%不变,改变脱甲烷塔压力介于2.6~3.4 MPa,并调节MRHPA流程其他的参数(低温分离器气相分流比、外输气回流量等),控制乙烷回收率为94%,研究脱甲烷塔压力变化对系统总压缩功的影响,其模拟结果如表3所示。

表3 脱甲烷塔压力对流程的影响表

流程模拟结果分析表明:

1)在高压吸收塔压力3.8 MPa不变的条件下,随着脱甲烷塔压力从2.6 MPa升至3.4 MPa,总压缩功先降低后增加,在脱甲烷塔压力为3.2 MPa时总压缩功最低。

2)随着脱甲烷塔压力增加,脱甲烷塔塔板温度升高,脱甲烷塔侧线物流温位升高,提供的冷量减少,为保证乙烷回收率,外输气回流量逐渐增大,且需丙烷制冷系统提供额外的冷量,导致丙烷制冷系统压缩功与外输气系统压缩功之和增加。

3)随着脱甲烷塔塔压增加,脱甲烷塔塔顶压缩机压缩功随之降低,系统总压缩功(脱甲烷塔塔顶压缩机压缩功、丙烷制冷系统压缩功与外输气压缩功之和)出现先增加后降低的趋势。

笔者对MRHPA流程塔压和吸收塔塔底液烃分流比进行研究,主要结论如下:

1)高压吸收塔和脱甲烷塔压差宜控制在0.6~1.0 MPa之间。高压吸收塔压力与原料气压力及气体组成有关,原料气质越贫,高压吸收塔的压力越高。

2)当原料气压力介于7.0~9.0 MPa时,高压吸收塔的操作压力多数宜控制介于3.5~4.0 MPa,高压吸收塔塔底液烃分流比宜控制在0.5以内。

3.2 低温分离器温度对流程的影响

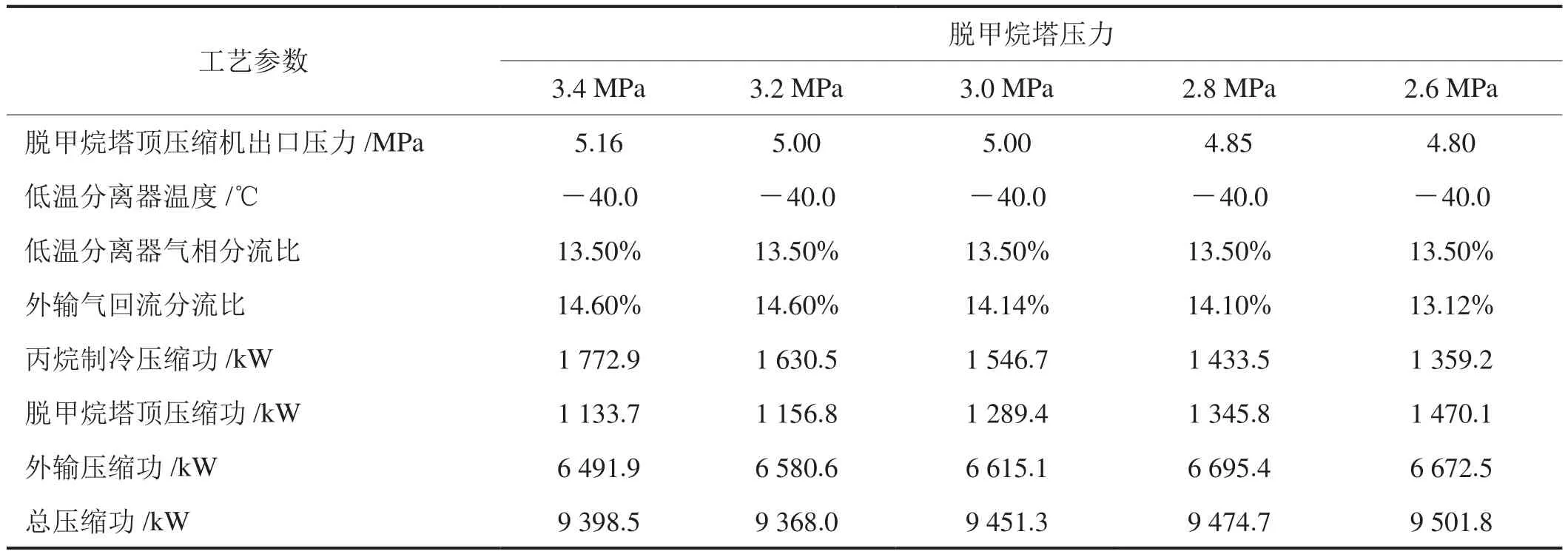

MRHPA流程中低温分离器温度对流程乙烷回收率与系统总压缩功有关。在给定的原料气工况条件下,高压吸收塔压力与脱甲烷塔压力分别为3.8 MPa、3.2 MPa,高压吸收塔塔底液烃分流比(每股液烃流量与吸收塔塔底液烃出料总量的比)50%不变。改变低温分离器温度从-34.0~-42.0 ℃,并调节MRHPA流程其他合理的参数控制乙烷回收率为94%。研究低温分离器温度对系统总压缩功的影响。其模拟结果如表4所示。

表4 低温分离器温度对流程的影响表

模拟结果分析表明:

1)在两塔压力一定的条件下,随着低温分离器温度从-34.0~-42.0 ℃,系统总压缩功先降低后升高,在低温分离器温度为-34.0 ℃时,系统总压缩功最低。

2)随着低温分离器温度升高(由-42.0~-34.0℃),系统所需冷量降低,丙烷制冷系统压缩功降低了25.8%。其原因是低温分离器温度升高,脱甲烷塔进料中甲烷含量降低,导致脱甲烷塔重沸器负荷降低和塔顶出料量减少,脱甲烷塔塔顶压缩机压缩功降低25%,同时,膨胀机组输出功增加,但为保持回收率保持94%,需增加外输气回流比,外输气压缩功增加8.6%,但系统总压缩功降低(1.2%)。

3)当高压吸收塔压力与脱甲烷塔压力分别为3.8 MPa、3.2 MPa,高压吸收塔底液烃分流比为50%时,低温分离器温度对能耗的影响较小,但提高低温分离器温度有利于提高制冷系统的温位和简化流程。

3.3 脱甲烷塔塔顶压缩机出口压力对流程的影响

脱甲烷塔顶压缩机压力是控制过冷冷箱夹点的重要参数。流程模拟条件为:原料气组成为表1中的贫气,原料气压力和温度分别为8 MPa、37.0 ℃,外输气压力为6.2 MPa,高压吸收塔压力和脱甲烷塔压力分别为3.8 MPa、3.2 MPa,低温分离器温度为-34.0 ℃。

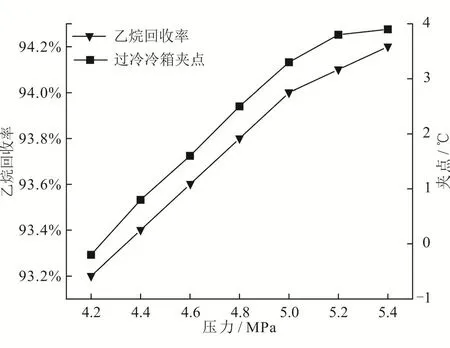

改变脱甲烷塔顶压缩机出口压力,其压力范围介于4.2~5.4 MPa,模拟分析了脱甲烷塔顶压缩机出口压力对乙烷回收率和过冷冷箱夹点的影响,其模拟结果如图4所示。模拟结果分析表明,当高压吸收塔压力与脱甲烷塔压力不变时,随着脱甲烷塔塔顶压缩机出口压力由4.2 MPa升至5.4 MPa,乙烷回收率与夹点温差均升高。对于大多数气质的工况条件,为有效控制过冷冷箱的夹点,其脱甲烷塔塔顶压缩机出口压力宜控制在4 MPa以上。

图4 脱甲烷塔塔顶压缩机出口压力对过冷冷箱夹点及回收率的影响图

4 MRHPA流程适应性分析

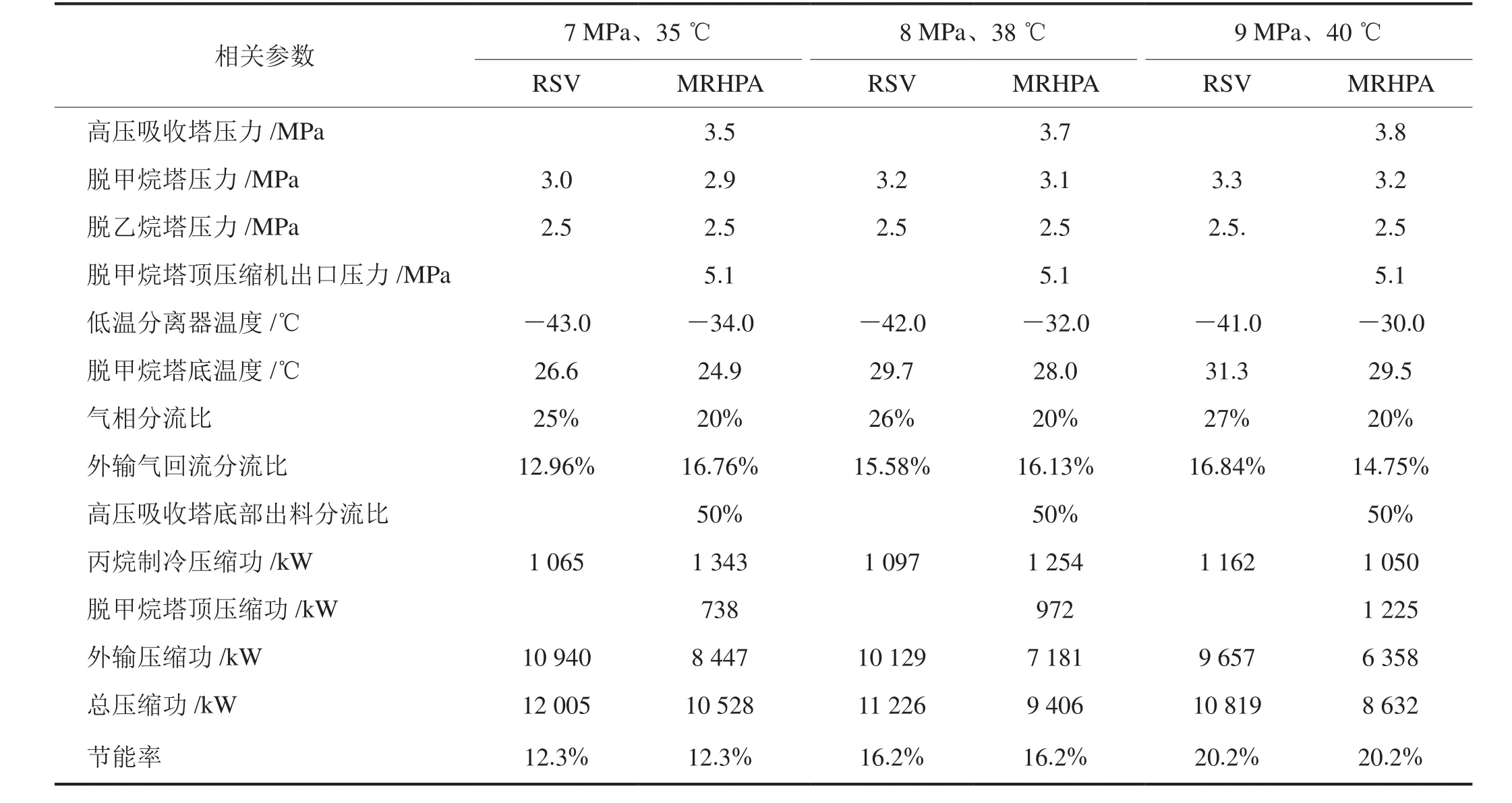

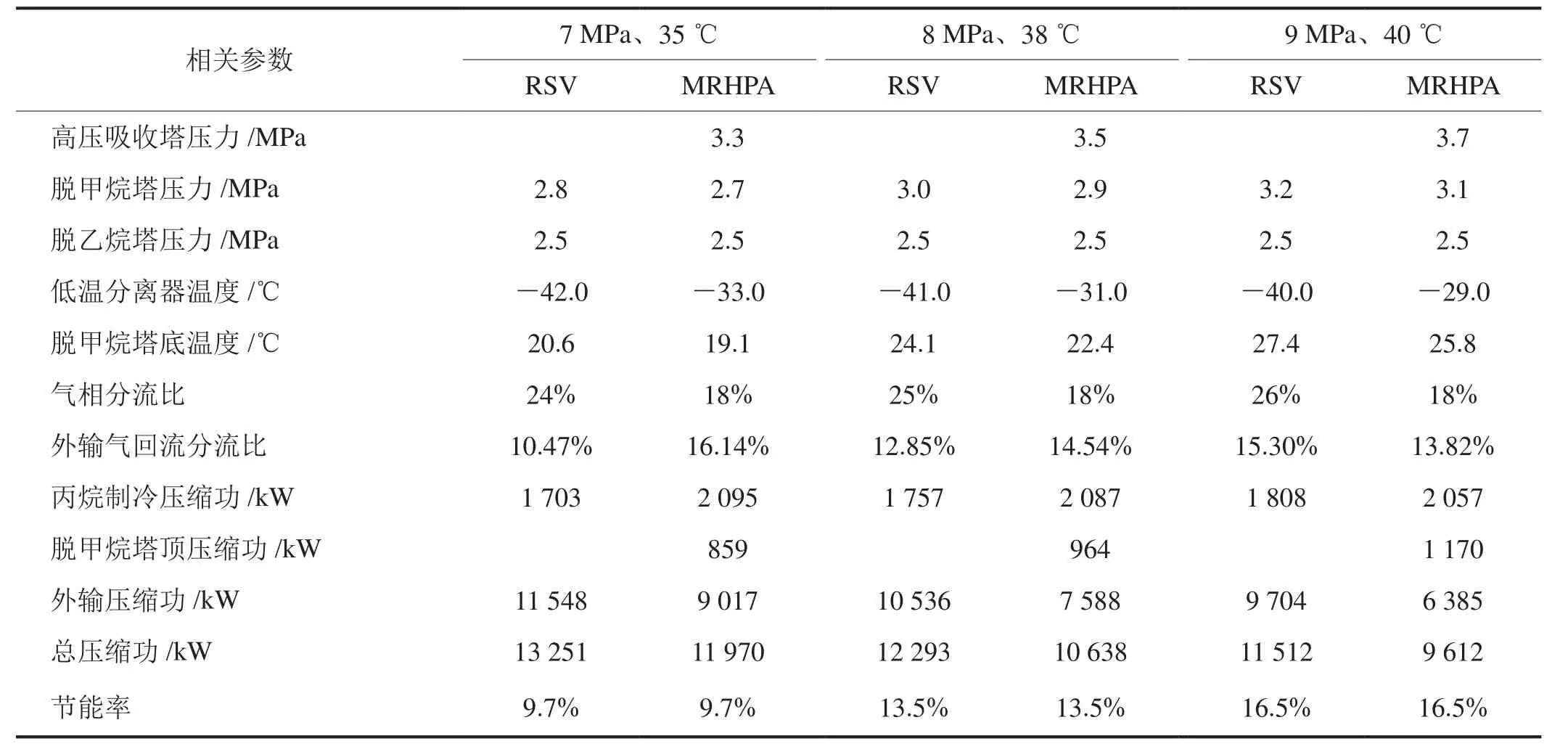

为了研究MRHPA流程对原料气压力和气质的适应性,模拟分析了MRHPA流程的节能效果,其模拟结果如表5、6所示。模拟计算条件:原料气组成采用表1中两组气质组成,原料气压力分别为7 MPa、8 MPa和9 MPa,外输气压力为6.2 MPa,要求乙烷回收率为94%。

表5 不同压力、温度下两种流程模拟结果(贫气)表

表6 不同压力、温度下两种流程模拟结果(富气)表

模拟结果分析表明:

1)对高压贫气的工况条件,与RSV流程相比,当原料气压力分别为7 MPa、8 MPa、9 MPa,其系统总压缩功分别降低了12.3%、16.2%、20.2%。

2)对高压富气的工况条件,与RSV流程相比,当原料气压力分别为7 MPa、8 MPa、9 MPa,其系统总压缩功分别降低了9.7%、13.5%、16.5%。

3)与RSV流程相比,MRHPA流程高压吸收塔压力高和塔板上温度高,脱甲烷塔温度高,针对表1中两种气质,研究表明,二氧化碳含量升高至3%时,两塔各塔板和流程中关键物流点的二氧化碳冻堵裕量均大于5 ℃,不会出现冻堵现象。

4)对于原料气压力高于7 MPa的工况条件,采用MRHPA流程较RSV流程节能效果显著。

5 结论

1)对原料气压力高于7 MPa、外输气压力高于4 MPa的工况条件,常规RSV流程主要存在热集成困难、系统能耗高等问题,笔者提出的改进流程MRHPA具有高回收率、能耗低、可调性、适应性强等特点。

2)MRHPA流程特点是高压吸收塔采用高压设计、多股进料。高压吸收塔多股进料,提高了流程的可调性,高压吸收塔压力和脱甲烷塔压力分别独立设置,采用塔顶压缩机将脱甲烷塔和高压吸收塔相联系,高压吸收塔压力与脱甲烷塔压差在0.6 MPa以上。当原料气压力大于9.0 MPa时,高压吸收塔的压力大多宜控制在3.5~4.0 MPa范围内,设置合理的脱甲烷塔压力有利于系统热集成和提高塔盘分离效率。脱甲烷塔顶压缩机压力出口压力宜控制在4.0 MPa以上,有利于控制过冷冷箱夹点。

3)对MRHPA流程的特性和适应性分析表明,在满足乙烷回收率要求的前提下,尽可能提高高压吸收塔的压力和低温分离器温度,有利于减少外输压缩功和降低制冷系统能耗。

4)实例模拟表明,原料气压力介于7~9 MPa时,与RSV流程相比,MRHPA流程的系统总压缩功分别降低12.3%~20.2%和9.7%~16.5%。MRHPA流程适合于原料气压力高于7 MPa的乙烷回收,其节能效果显著。