高温地热井三牙轮钻头的研制与应用

任海涛 田海萍 于洪波 周春晓 杨迎新

刘 强 5 宋东东 2 陈 炼 2 陈 鑫 2

1.西南石油大学地热能研究中心 2.西南石油大学机电工程学院3.中国石油集团长城钻探工程有限公司 4.西南石油大学工程学院 5.中石化江钻石油机械有限公司

0 引言

在地热钻井环境下,深部地层温度普遍较高,以东非大裂谷地热资源钻探为例,在3 650 m井深处实测温度可以超过350 ℃[1-6],所使用的三牙轮钻头切削齿脱落现象十分普遍[7-9]。这也导致了钻头使用寿命和钻进效率普遍较低[10-13]。高温环境下金属部件会产生材料的高温蠕变现象,当变形量超过一定范围时,就表现为牙轮壳体固齿强度降低[14-18]。对钻头切削齿过盈装配的数值模拟研究发现,较短的装配距离能够获得更合理的应力分布[19-23]。此外,高温环境下所造成的齿孔塑性变形,经过变载的不断作用,将会使孔壁无法维持对切削齿的紧固状态,从而导致切削齿脱落[24-25]。齿孔周向和径向应力转变为拉应力是导致齿孔产生裂纹的重要因素[19]。

为了解决高温地热井钻井过程中的钻头掉齿问题,针对三牙轮钻头布齿结构中切削齿直径、镶齿过盈量等关键参数,基于实验研究和数值模拟,探讨了高温环境下固齿强度的影响因素及其规律;研制了适用于地热井的新型三牙轮钻头,并在东非大裂谷OLKARIA区块(肯尼亚)地热井钻井中进行了现场应用。

1 高温环境下钻头固齿强度研究方案

1.1 实验装置及方案

切削齿镶齿过程及固齿强度实验在液压式万能实验机上进行,实验装置包括压力传感器、位移传感器、实验试件(牙轮基体)、压头、切削齿等。轴向加载工作原理如图1所示,实验压头固定在与液压式万能试验机相连接的压力传感器上。切削齿与实验试件(牙轮基体)放在工作台平面上,压头与切削齿轴线始终保持同轴,通过液压缸的上移来实现压头对切削齿的压入、压出。同时,通过压力传感器、位移传感器来实现压力与位移的采集与测量,实验规划如表1所示。其中牙轮基体、切削齿材料分别为20CrMo、YG16C。

图1 轴向加载工作原理图

表1 轴向加载实验规划表

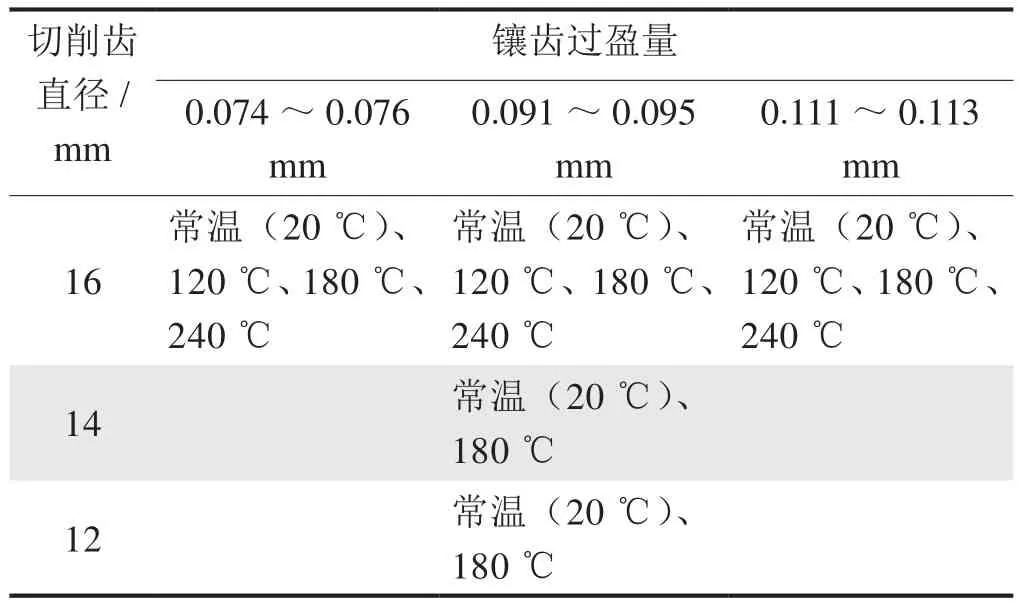

实验考虑3种因素,分别为切削齿直径、过盈量和环境温度,其中切削齿直径选用三牙轮钻头常用的3种:Ø16 mm、Ø14 mm、Ø12 mm;过盈量参考油气钻井用三牙轮钻头镶齿过盈量(0.074~0.076 mm)的基础上,另外加工满足0.091~0.095 mm和0.111~0.113 mm配合要求的齿孔试件,作为对比实验方案;环境温度则根据典型钻井环境,分别设定为:20 ℃(常温)、120 ℃(油气井深井井底温度)、180℃(高温地热井井底温度)、240 ℃(超高温地热井井底温度)4种。

1.2 实验方法及过程

实验中包括同一组实验的切削齿压入、压出两个相反的操作过程,从中获得切削齿镶装过程中的镶齿力和牙轮基体对切削齿的固齿力。

常温下沿切削齿轴向加载过程中,待切削齿进入齿孔指定深度后缓慢卸载至零,如图2-a所示。对压入后的切削齿反面施加轴向压力,以实现切削齿的压出过程,如图2-b所示。切削齿压出实验过程中,压力逐渐克服切削齿与齿孔之间的摩擦力,待压力曲线平稳时,则认为所施加压力达到了切削齿与齿孔的最大静摩擦力,此时所施加的最大压力即为切削齿的最大固齿力。当压力超过切削齿最大固齿力时,切削齿开始发生移动,即认为齿孔对切削齿的固齿力已遭到破坏,继续加载直至切削齿位移达到1 mm时结束加压,完成一次实验,如图3、4所示。

图2 切削齿压入、压出过程受力示意图

图3 试件加温照片

图4 轴向压齿过程照片

2 固齿强度实验结果与分析

2.1 切削齿压入时压载曲线分析

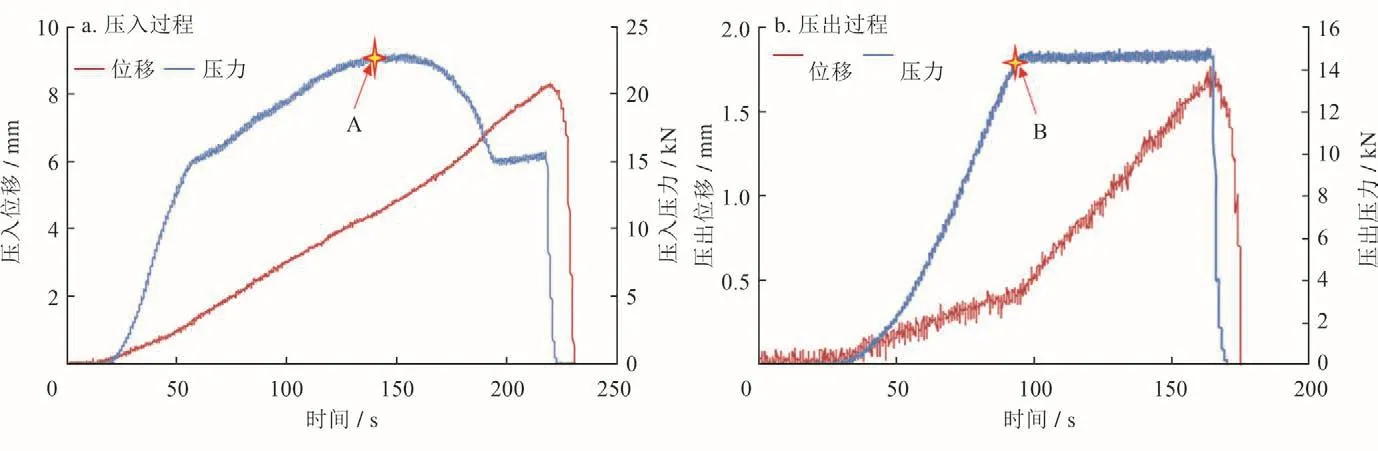

由实验采集系统获得的切削齿直径为14 mm,在室温下切削齿压入、压出位移与压载曲线如图5所示。齿孔高度为8.0 mm,在切削齿压入过程中齿孔将发生弹塑性变形,这一过程压载既包括抱紧力(齿孔的弹塑性变形力)又包括齿孔壁对切削齿的摩擦力;当压入位移达到6 mm以上时,切削齿底面接近齿孔低部,抱紧力有所降低但摩擦力仍持续增加,因此在压载曲线上表现仍为上升趋势;当切削齿完全贯穿齿孔后,压载达到图5-a中所示最高点A,此后压载曲线为卸载过程。在压出过程中,初始阶段压载、位移均呈上升趋势,达到图5-b中所示最高点B后,为均匀的压出过程直至切削齿飞弹出齿孔。

图5 切削齿压入、压出过程特征曲线图

2.2 井底高温对固齿力的影响分析

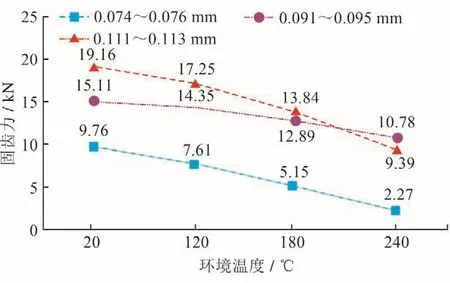

以Ø16 mm切削齿为例,不同的过盈量区间范围内固齿力随环境温度升高的变化趋势实测结果,如图6所示。第一区间(0.074~0.076 mm)范围内固齿力下降约76.7 %,第二区间(0.091~0.095 mm)范围内固齿力下降约28.6 %,第三区间(0.111~0.113 mm)范围内固齿力下降约50.9%。可见在过盈量在第二区间范围内,固齿力下降趋势较为平缓,受环境温度的影响较小。

图6 牙轮钻头齿孔固齿力随环境温度变化的实测趋势图

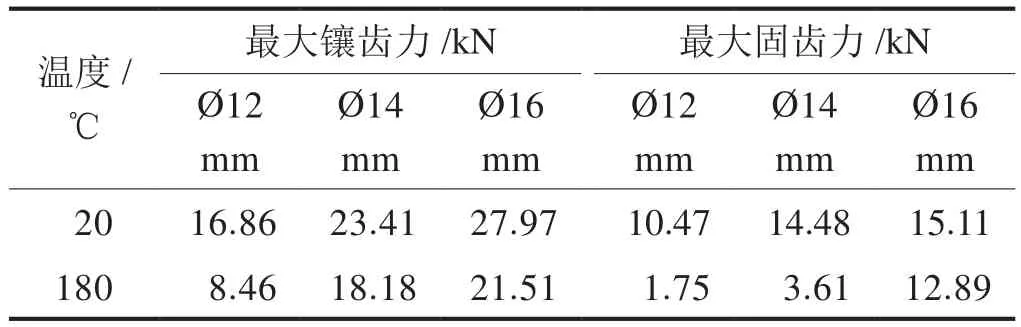

过盈量在第二区间范围内时,不同直径切削齿在常温与180 ℃下的最大镶齿力、最大固齿力的关系曲线如表2所示。常温下,最大镶齿力、最大固齿力随着切削齿直径的增加而增大,其中Ø16 mm切削齿的最大固齿力为15.11 kN,相比Ø12 mm、Ø14 mm齿径最大固齿力分别增大了44.3%、4.3%。在180 ℃下,Ø16 mm的切削齿所需要的最大镶齿力最大,且最大固齿力也是3种切削齿中最大的(12.89 kN),较常温降低了17.2%,相比Ø12 mm、Ø14 mm齿径最大固齿力分别增大了638.1%、256.9%。因此,过盈量在0.091~0.095 mm范围内,选用Ø16 mm齿径可以在较高温度下具有良好的固齿强度。

表2 第二区间过盈量的不同直径切削齿最大镶齿力、固齿力表

2.3 压入过程的接触力分析

以上分析可知高温环境容易导致牙轮钻头齿孔固齿力下降,引起切削齿脱落,故通过采用数值模拟方法研究温度对切削齿固齿强度的影响规律,如图7所示。

图7 0.105 mm过盈量下切削齿与齿孔的压入接触应力图

为了简化分析过程,对牙轮材料作如下假设:①切削齿与齿孔相接触时,其轴向应力为0;②牙轮材料具有小变形特性;③不考虑材料渗碳带来的表面硬化。分别对不同齿径的切削齿进行仿真模拟,为与实验进行对比,将基体齿孔设置为通孔,同时对不同温度进行仿真时,通过添加预温度场进行整个模型温度的加热,其材料属性如表3所示。

表3 牙轮基体和切削齿材料属性表

对仿真结果进行提取,Ø16 mm切削齿在常温下压入过程最大载荷为24.84 kN,与实验结果相比,其误差为6.1%。在180 ℃环境下,使用Ø16 mm齿型和0.095 mm过盈量进行固齿强度有限元分析,获得最大固齿力为11.75 kN,与实验结果相比,其误差范围在10%以内。分别选取0.075 mm、0.085 mm、0.095 mm、0.105 mm 4种过盈量,在齿孔镶齿状态下的齿孔内表面距孔口轴线方向上的应力分布,如图8所示。随着压入深度的增加,接触应力均程先增加后减小趋势,直至达到相同的稳定状态;但是过盈量为0.105 mm时,接触应力最大接近900 MPa,超过了牙轮壳体材料的强度极限,这将导致原始裂纹的产生,容易造成疲劳损伤、壳体断裂等失效现象的发生。因此,建议镶齿过盈量不宜超过0.105 mm。

图8 不同过盈量下随压入深度的最大接触应力变化趋势图

3 三牙轮钻头研制与现场应用

3.1 产品研制

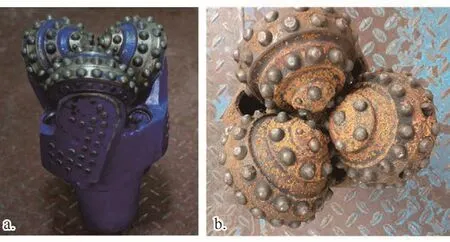

基于前述固齿强度分析结果,以东非地区肯尼亚高温地热井牙轮钻头为例,开展钻头固齿工艺优化设计,配合结构个性化设计形成新型三牙轮产品。主要优化设计包括两个方面:①使用大直径切削齿并优化过盈量,以提高切削齿固齿强度;②强化牙掌背面的保径设计,采用了耐磨能力强的金刚石复合齿作保径元件。所设计的Ø215.9 mm钻头如图9-a所示,主切削齿选用Ø16.0 mm切削齿,镶固过盈量设计为0.095 mm。为适应高研磨性地层钻进,心部和外锥采用球头齿,冠顶主切削齿均采用锥形齿;掌背使用金刚石复合齿加强保径能力。

图9 个性化三牙轮钻头试验前后对比照片

3.2 现场应用

该型钻头在肯尼亚OLKARIA区块地热钻井施工中应用,地层岩性为玄武岩及少量微晶花岗岩。钻井方式采用转盘驱动,泡沫与清水混合建立循环携岩。钻井参数如表4所示。

表4 现场试验钻井参数表

该钻头入井深度为2 769 m,取得进尺136 m,2 905 m井深时因扭矩波动大而起钻,钻头出井情况如图9-b所示,与邻井所用钻头钻进情况对比如表5所示。与未优化前相比,三牙轮钻头切削齿掉齿明显减少,该现象表明本文所研究固齿强度优化工艺和产品研制具有较好的效果。

表5 个性化三牙轮钻头钻进指标表

与邻井钻头相比,该只钻头出井后外径略有磨损,无掉齿现象发生,钻头整体新度约为75%,具备二次下井条件。由现场试验结果可知,其平均机械钻速6.18 m/h,纯钻时间22 h,相比邻井所使用的三牙轮钻头进尺提高了43.2%,平均机械钻速提高了17%,纯钻时间减少了22.2%,取得了明显的技术进步。

4 结论

1)切削齿直径和镶齿过盈量对固齿强度影响显著,通过增大切削齿的直径,能够增加切削齿与齿孔表面的接触面积,通过优化镶齿过盈量能够有效提升齿孔对切削齿的固齿力,防止切削齿脱落。

2)高温能够显著降低三牙轮钻头的固齿强度,同等齿型直径及固齿过盈量参数条件下,在180 ℃环境下固齿强度下降幅度介于14.7%~83.3%。

3)通过对三牙轮钻头布齿结构和固齿工艺参数优化设计,能够显著降低掉齿风险,有助于提高综合破岩效率,降低钻井成本;同时本文的研究成果可为三牙轮钻头在青海省、西藏自治区及海南省等地区高温地热钻井应用中提供技术参考。