中国石油陆上首个高含硫气田国际合作项目开发理念及管理模式

文绍牧 贾长青 李 宏 赵 菲 陈耀礼

1.中国石油西南油气田公司 2.中国石油西南油气田公司川东北作业分公司

0 引言

在高含硫气田开发领域,国内针对高含硫气田设计、建设、运行、应急响应等各阶段和环节,梳理总结成体系的经验做法还不多。中国石油虽已投入开发气田超130个,但主要为不含硫和中低含硫气田,成规模开采的高含硫气田有卧龙河气田、普光气田、罗家寨气田等。国外成规模开采的高含硫气田有法国的拉克气田、Shell加拿大公司酸气田、哥伦比亚的 Grizzly Valley 气田、加拿大 East Cross field D-1 气田等,纵观国内外高含硫气田开发现状,安全清洁开发仍然是发展的主要趋势。主要研究重点聚焦于选材与防腐技术,元素硫沉积规律认识及防治技术,高含硫气田HSE管理体系等方面。

2008年2月,成立川东北高含硫对外合作项目(CDB项目),是中国石油陆上首个高含硫天然气对外合作项目,雪佛龙石油公司先期作为作业者,合作开发建设包括罗家寨(含滚子坪)气田在内的“川东北高含硫气田宣汉开县区块气田工程”,罗家寨(含滚子坪)气田单井产量高、地层压力高、H2S含量高,其中罗家寨飞仙关组天然气H2S平均含量10.14%、CO2平均含量6.99%,滚子坪气田飞仙关组天然气H2S平均含量14%,CO2平均含量7.18%,均属高H2S含量、中CO2含量气藏,项目地理环境复杂、周边人口稠密,建设难度大、开发风险高[1]。2019年10月10日后,项目由中国石油担任作业者,已累产原料气超130 108m3,安全业绩优良。

川东北高含硫气田主要为罗家寨(含滚子坪)气田,构造位置为温泉井构造西北翼断下盘的潜伏构造,位于四川盆地川东断褶带的北部,五宝场(构造)坳陷的东南侧,属大巴山北西向褶皱带与川东地区北东向褶皱带的结合部。东南侧与温泉井构造主体紧邻,其间以一断凹带相隔;东北与紫水坝以断坳相望;西南侧与黄龙场潜伏构造正鞍相接;西北隔向斜与渡口河构造相望。滚子坪构造位于罗家寨构造的东北面,构造西北面为紫水坝构造,南与温泉井主体构造以断坳相隔。罗家寨气田飞仙关组气藏位于四川盆地开江—梁平海槽东侧台缘带,海槽两侧是二三叠系礁滩的主要富气区带,已探明多个大中型礁、滩气藏。本文以川东北高含硫气田为例,系统介绍了高含硫气田开发从安全设计、质量管控、管理体系和应急响应方面的系统做法。为进一步降低高含硫气田开发风险,引入国外先进的高含硫气田安全、环保、高效开发理念,中国石油天然气集团公司与美国雪佛龙石油公司合作开发川东北高含硫气田。

1 安全设计

项目严格执行国内、国际标准及雪佛龙公司安全设计手册,考虑人体工程学因素,解决可能导致不安全作业的行为和情况,开展拉格朗日烟团(LPM)模型[2]、危害和可操作性—保护层(HAZOP-LOPA)分析、冗余容错技术、量化风险评估(QRA)等完整性风险识别研究,提升本质安全设计水平。

1.1 拉格朗日烟团模型

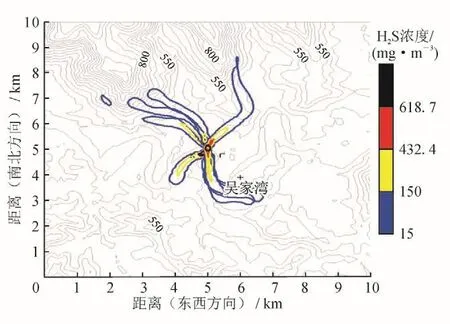

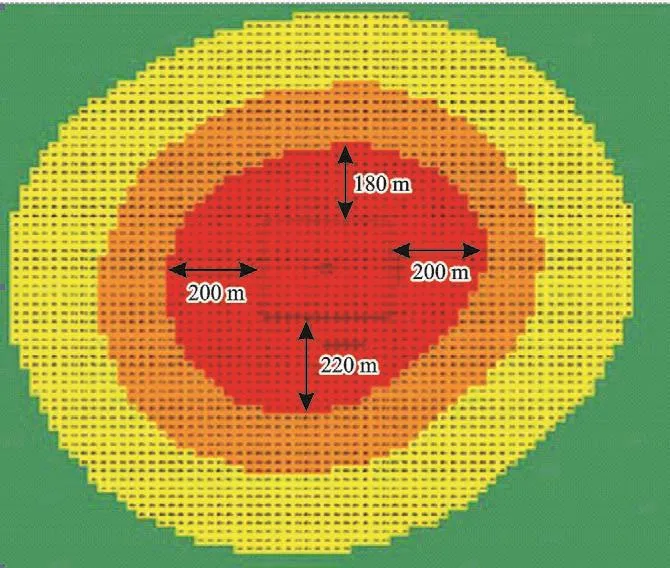

采用LPM模型,根据项目所在区域地形地貌,在风速0.5 m/s的不利天气条件下,步长取60 m,时间间隔取3 s,模拟计算HX净化厂脱硫单元发生管道破裂事故时第i个烟团对网格点(x,y,z)的贡献浓度[3](图 1、2)。

图1 HX净化厂泄漏八风向瞬时最大浓度分布图

图2 HX净化厂泄漏八风向30 min最大滑移平均浓度分布图

根据模拟计算结果,确定最远应急撤离范围为1.5 km(表1),并据此调整厂址。原厂址距离NB镇1.5 km,在应急状态下,NB镇居民在有限时间内安全撤离难度较大。新址距NB镇超3.0 km,有效降低了风险。

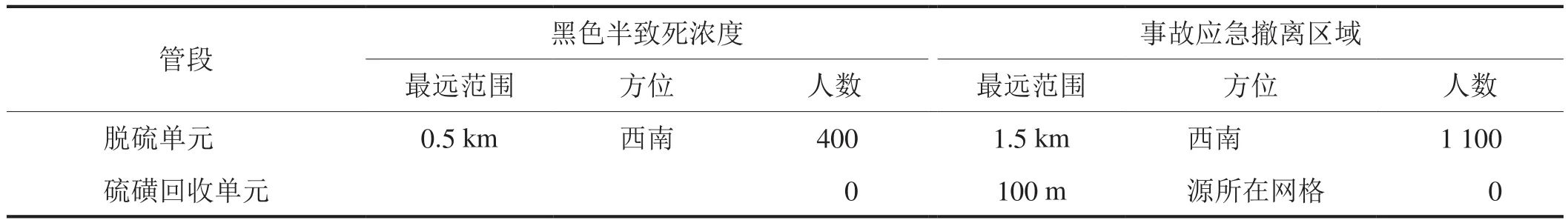

表1 XH净化厂泄漏事故应急撤离区域表

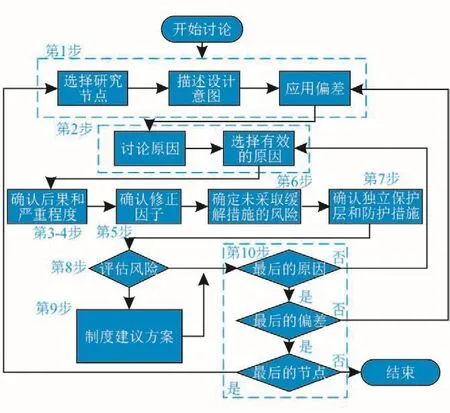

1.2 HAZOP-LOPA

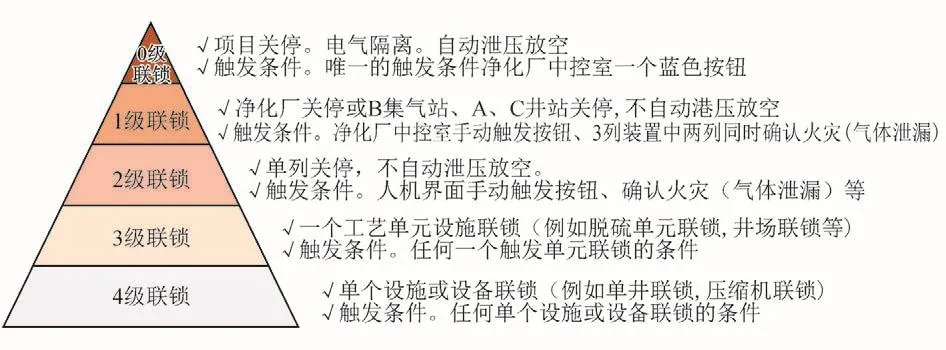

运用HAZOP-LOPA[4-5]分析(图3),指导、评估、验证安全控制保护层设计的可行性、合理性。基于分析结果,设计出5级联锁关停系统(图4)、8个保护层(表2),实现高含硫气田生产自动化、办公数字化、管理智能化,减少人员暴露在H2S环境的风险。

图3 HAZOP-LOPA流程图

图4 5级联锁一体化系统安全设计图

表2 8个安全保护层表

1.3 冗余容错技术

项目将冗余容错技术[6]运用到自控系统设计中。高度集成的控制系统有11套:集散控制系统、紧急联锁系统、火灾及气体泄漏系统、可编程逻辑控制系统、综合监控和保护系统、应急响应管理系统、入侵检测和视频闭路电视监控系统、通用和社区报警系统、厂历史信息系统、生产报警管理系统、管线泄漏监测系统。

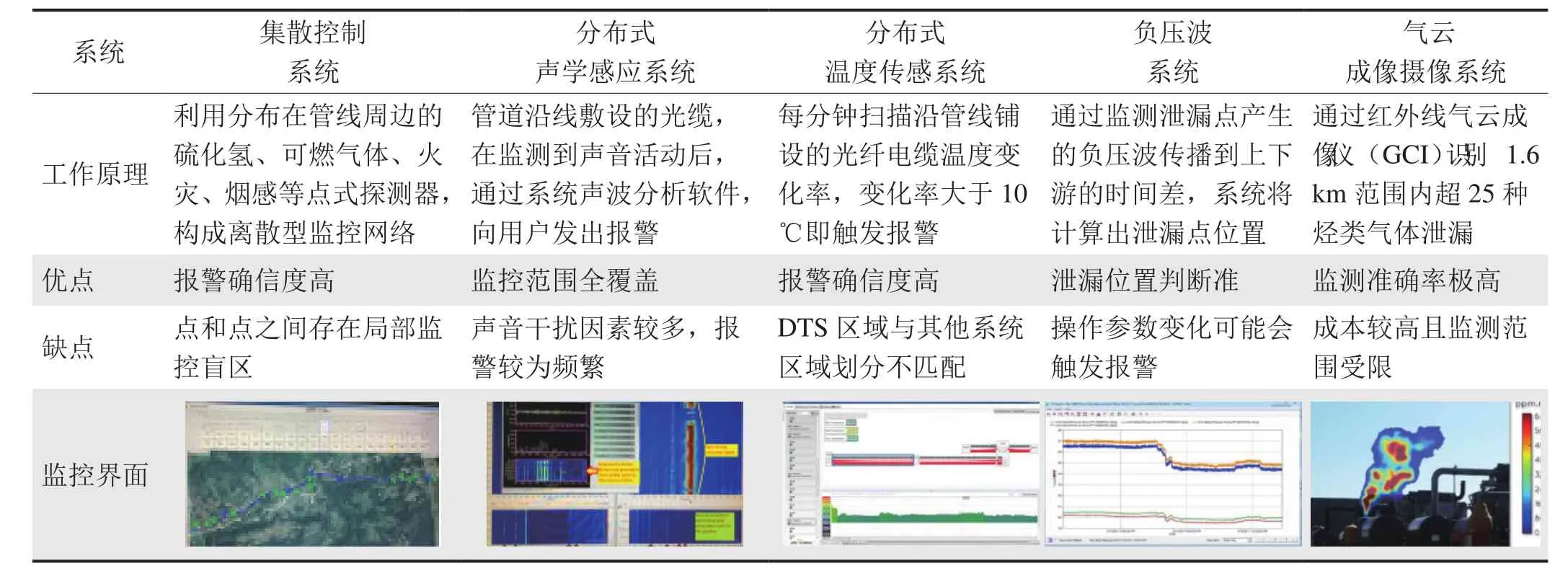

这些系统既相对独立,又相互依存,虽然发挥的主要作用不同,但一个系统功能的实现往往离不开另一个系统。以管线泄漏监测系统为例,它的功能实现需要借助集散控制系统、分布式声学感应系统、分布式温度传感系统、负压波系统、气云成像摄像系统等,各系统泄漏监测功能各不相同,监测结果可以做到相互补充印证(表3),冗余容错程度高,提高了泄漏监测的可靠性和准确性,实际运行效果明显。

表3 PLDS包含的各系统泄漏监测功能对比表

1.4 QRA

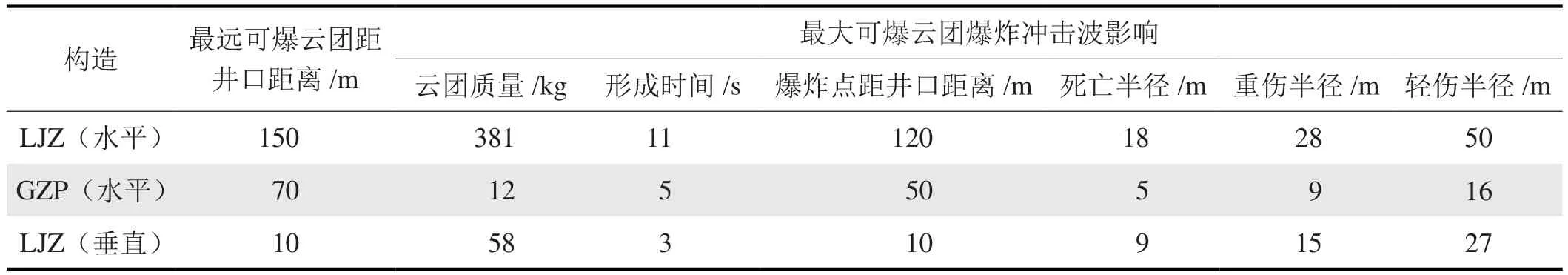

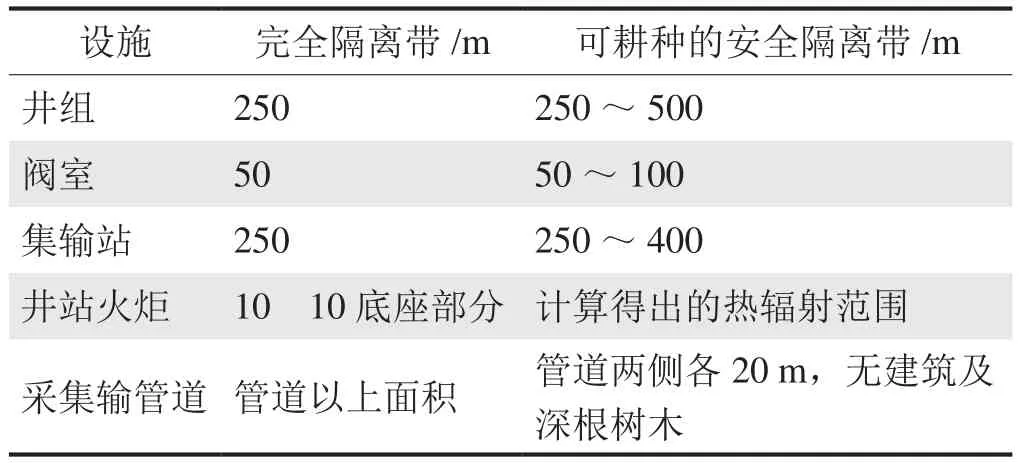

QRA[7]是一种风险预测方法,建立在概率统计的理论基础上,对事故进行模拟。项目在不同作业条件、操作条件下,结合危险影响地区地貌、危险发生频率、暴露在危险下的时间,根据当时的气候条件、原料气中硫化氢浓度变化,定量计算、确定各设施的安全隔离区动态范围。罗家寨(含滚子坪)气田若发生天然气大量泄漏,在空旷地带形成可爆云团,其最大可爆云团在下风向遇火源发生爆炸,爆炸冲击波对应的影响半径计算结果如下(表4)[8],以此为依据设计各设施安全隔离带距离(表5)。

表4 云团爆炸冲击波影响半径表

表5 各设施安全隔离带表

根据定量分析计算结果(图5),结合现行防火、防爆等安全规范要求,B井场选择以井口为圆心,250 m为半径的完全隔离带(安全控制区)和250~500 m为半径的可耕种隔离(安全防范区)。项目对天然气处理厂围墙以外400 m范围、单井站和集气站井口半径500 m范围、集输管道线路两侧各40 m、阀室周围400 m范围内的居民进行搬迁。

图5 B井场定量分析模拟结果图

2 质量管控

2.1 设备材料质量

2.1.1 质量要素

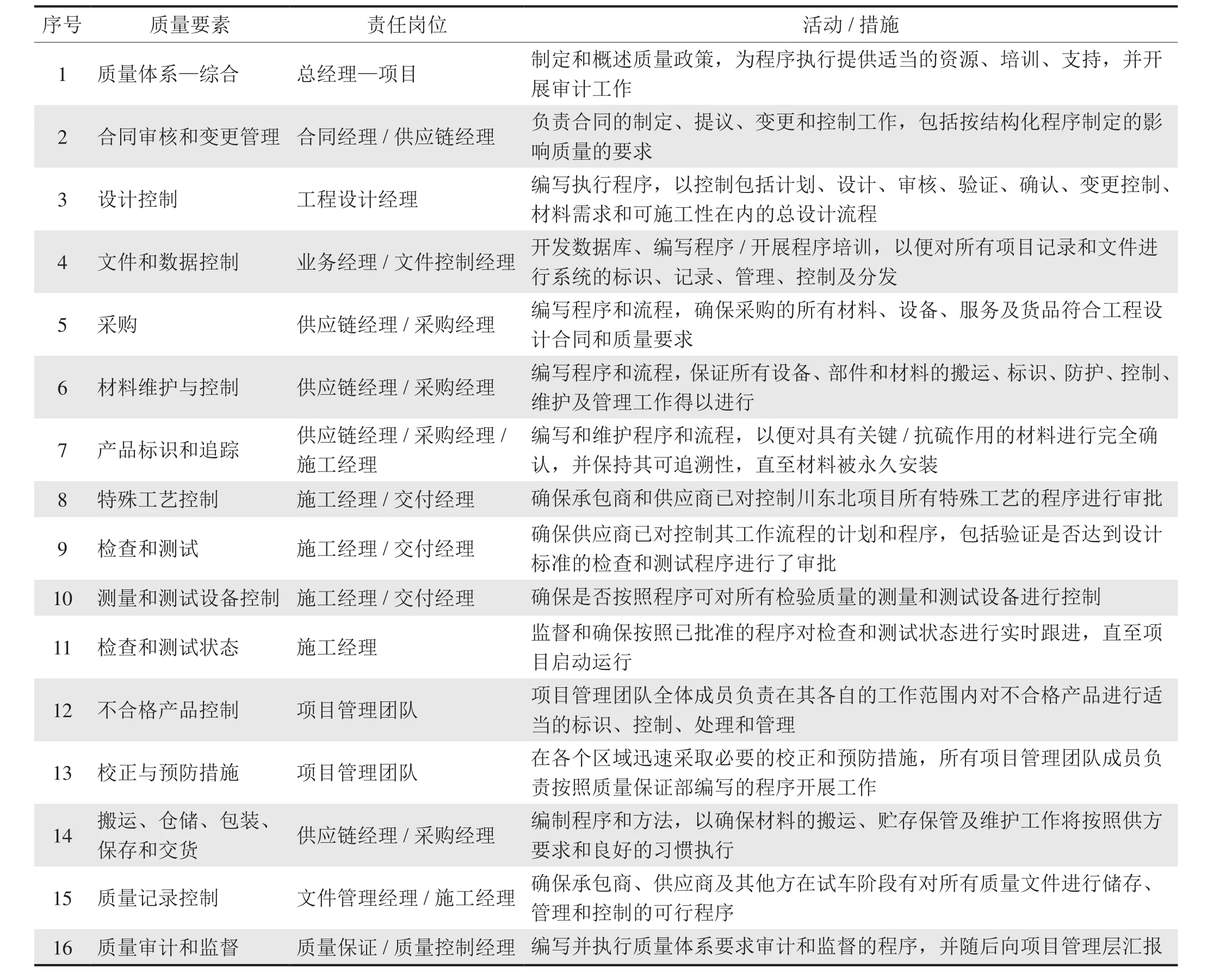

项目强调质量可追溯性管理[9],编制了完整的质 量计划,明确合同审核、变更管理、设计控制等16个质量要素(表6)具体要求,实现质量管控程序化。

表6 质量要素 责任分工矩阵表

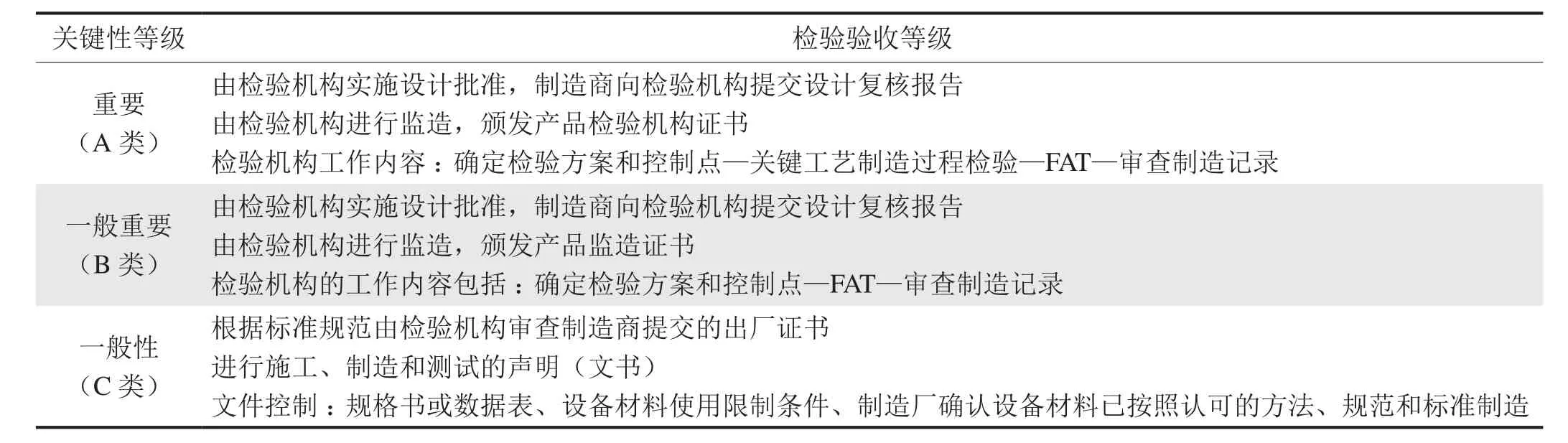

2.1.2 设备材料关键性分级及验收

项目根据采购包物资的安全危害性、介质特性、维修或替换的可操作性、设计的可靠完整性及制造、安装的复杂程度进行分级计算,将设备、材料分为重要性(A类)、一般重要性(B类)和一般性(C类),并根据不同关键性等级确定不同的检验验收等级(表7)。

表7 设备材料关键性等级及检验验收等级表

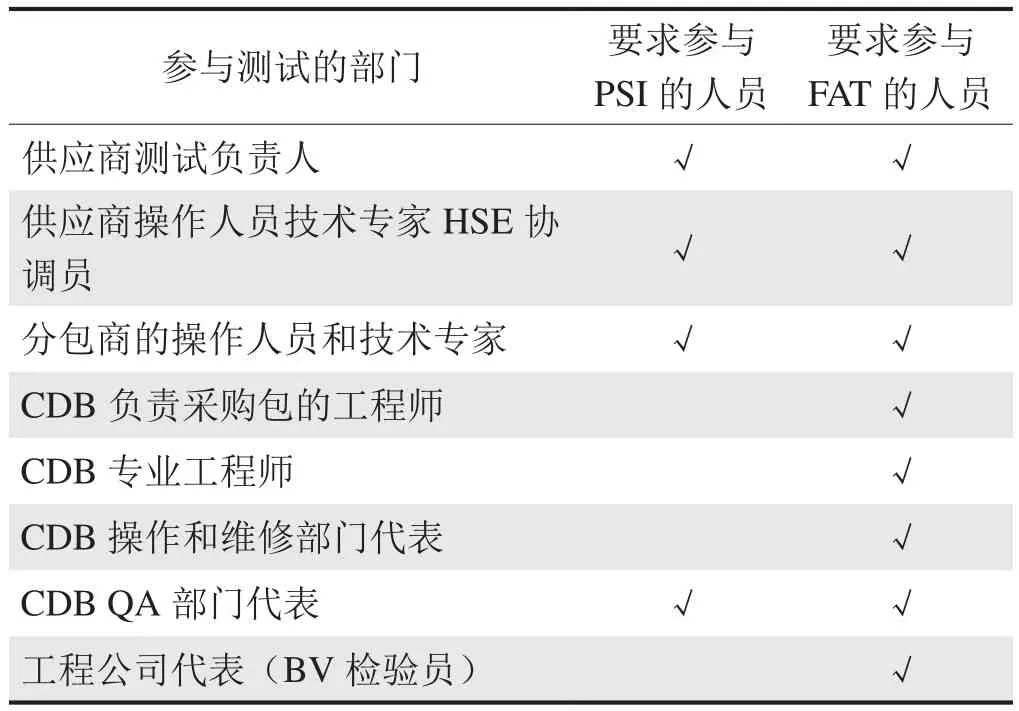

2.1.3 A类设备材料关键控制节点及工厂验收测试

针对重要(A类)设备材料,项目明确了关键控制点,每个节点由检验人员进行检验,从原材料化学成分、机械性能验证测试、制造过程质量管控、出厂测试验收和质证文件审查等方面进行可追溯性管理。根据质量计划、采购包重要性分级和检验验收等级,制定A类设备工厂验收测试要求(表8),开展最终功能、压力、荷载试验测试等,明确工厂验收测试、发运前检查参与人员,进一步规范采购包检验验收。

表8 A类设备工厂测试表

2.2 施工质量

2.2.1 焊接管理

项目对输送高含硫介质材料焊接标准严格,原料气管道对接焊接接头中不允许存在裂纹、未熔合、未焊透、条形缺陷、圆形缺陷、根部内凹、根部咬边,焊口无损检测质量须达到中华人民共和国能源行业标准《承压设备无损检测:第2部分 射线检测》(NB/T 47013.2 2015)[10],焊缝喷砂除锈等级需达到中华人民共和国国家标准《涂装前钢材表面锈蚀等级和除锈等级》(GB 8923 1988)Sa2.5级标准[11]。实行焊工“资格+培训”双证书准入制度,对返修焊口执行100%旁站见证。全覆盖开展管道应力分析,核实动、静设备近管嘴应力,建设期间核实1.1万个管道支架载荷。对施工过程无法进行水压强度试压的焊口按照黄金焊口[12]进行管理,黄金焊口数量和位置严格通过MOC管理程序确定。

2.2.2 法兰管理

根据美国国家标准ASME B16.5 2013《管法兰和法兰管件规范》[13]和中华人民共和国国家标准GB/T 17186.1 2015《管法兰连接计算方法》[14]等,制定了项目法兰管理[15-18]手册,明确了法兰安装指导、法兰扭矩参数表。法兰扭矩参数表从尺寸、压力等级、材质、垫圈、螺栓尺寸、螺栓个数等六要素确定扭矩值。聘请专业第三方公司进行法兰密封面检查及修复、垫片、螺栓、安装对中、按计算确定的扭矩值进行法兰紧固及扭矩检测,保证安装质量。在建设期,按标准完成法兰管理20 321对,现场维修法兰6 454片。中国石油接管作业权后,在XH净化厂产品气质量升级和尾气达标改造项目中,对标开展法兰管理5 720对,整改2 069片。

2.2.3 氦氮验漏技术

为判定法兰管理可靠性,项目采用氦氮混合气[19]来检测高压管线的气密性,往系统中充入99%的氮气和1%的氦气,利用氦气不能燃烧、无毒、化学性质不活泼、气体分子小、空气中含量极低的特性,用作标记气体,利用质谱仪进行精密的定量检测,用来检测容器及管道的微泄漏,灵敏度可达到10-7(Pa m3)/s-1。

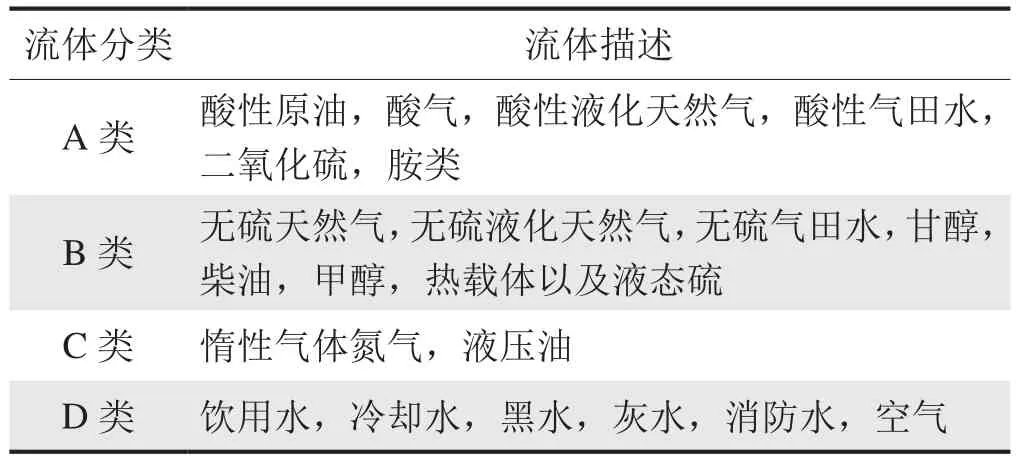

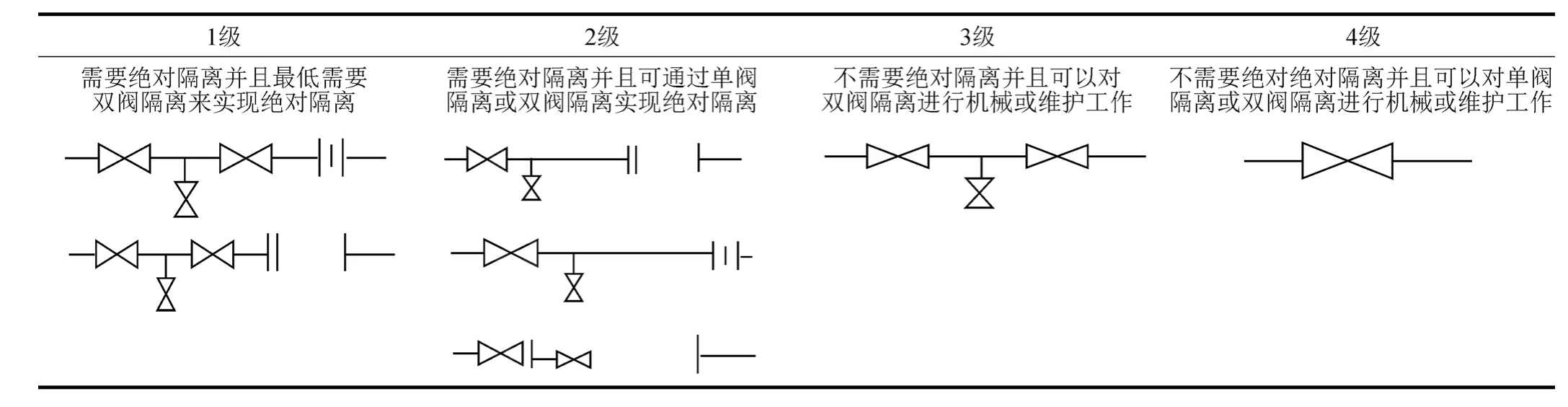

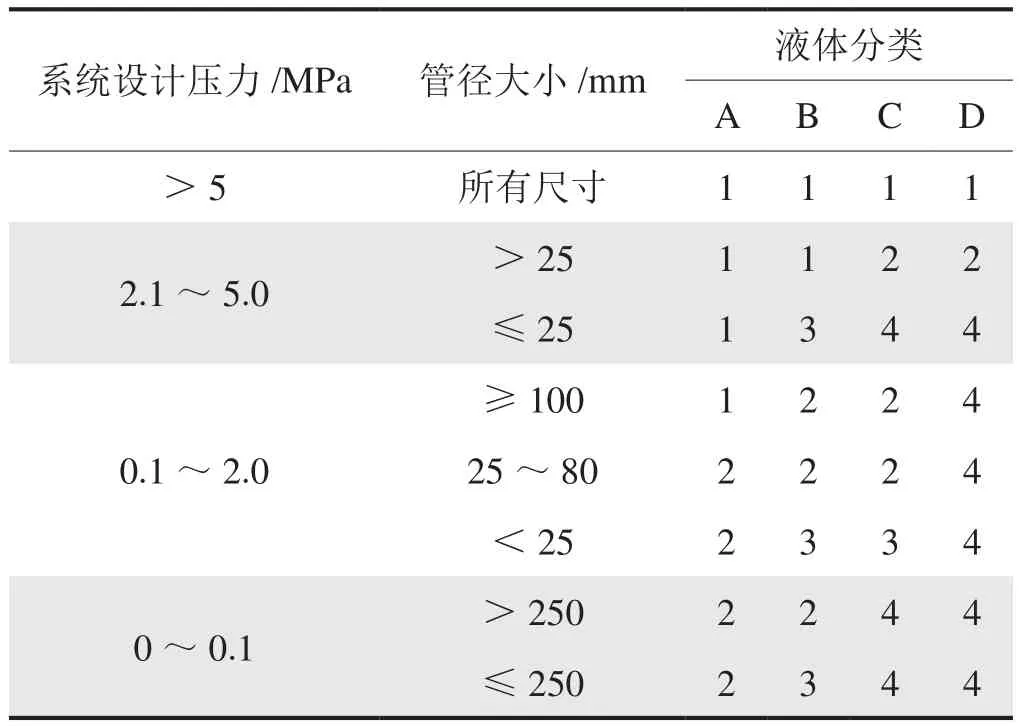

2.2.4 隔离管理

项目有严格的隔离管理制度,每一个步骤都做到量化操作,按照能量流体危险性从大到小分为A、B、C、D四类(表9),按照隔离严格程度从强到弱划分1~4级(表10),再根据系统设计压力和管径大小,结合流体危险性等级,选择对应的隔离等级(表11)。

表9 流体分类表

表10 隔离方法表

表11 隔离方法等级选择表

3 管理体系

3.1 OEMS体系

优良作业管理(OEMS)体系,重点关注员工安全和健康、工艺安全、可靠性与完整性、环境、效率、安保和利益相关方。中石油担任作业者后,在消化吸收的基础上,不断推陈出新,持续推动OEMS体系实效运行。

3.1.1 承包商健康安全管理

承包商安全管理有严格的流程(图6),从安全管理目标、安全管理体系审核、工作现场审核和初始评分四个方面建立承包商级别动态衡量指标,把承包商划按照从优到差分为A、B、C、D和F(不合作)五个等级,各等级以不同的体系审核和现场审核频次加以管控。实行门禁卡打孔制度,承包商员工门禁卡被打孔达3次,将清理出场,且5年内该员工不得再为项目提供服务。通过One Team One Vision币(OTOV)奖励,及时对有效行使停工责任(SWR)的员工和承包商进行奖励。每季度评选“优秀停工责任”奖,鼓励承包商员工主动使用停工责任。推行“8条安全黄金法则”,执行适用于所有承包商员工和项目员工的酒精政策,一般人员血液酒精临界浓度为20 mg/100 mL,承担应急职责的人员任何时候的血液酒精浓度临界值均为0。因酒精检测超标被解除劳动合同的人员超30人。

图6 承包商安全管理流程图

3.1.2 工艺安全管理

3.1.2.1 变更管理

CDB项目变更管理(MOC)包括8个流程,运用IMPACT系统对设施、操作、程序以及产品进行有计划性的控制(预防事故),确保变更带来的风险得到充分识别(防止不可接受风险的产生),危害得到有效控制。

3.1.2.2 旁通关键保护

关键保护设备、系统是保障气田安全、高效开发的重要手段,高度独立、集成化应用的安全联锁系统逐渐成为现代油气田开发的标准化设计及未来发展趋势,而旁通关键保护设备或系统是日常生产操作、检修的实际需要,旁通关键保护管理是在进行装置测试、维修、开车过程中,或为保持系统安全、可靠运行,对系统或装置进行临时封锁、失效、禁止、强制、跳过或禁用过程中,对人员、环境、工艺、设备、设施的安全保护,增强作业的安全性、可靠性和环保性。如何实现关键保护设备、系统在旁通期间的安全管控及全过程管理成为迫切需要,旁通关键保护管理的好坏直接影响工艺安全管理水平,甚至导致安全事故的发生。通过旁通关键保护在罗家寨高含硫气田生产现场安全管控中的实际应用,总结出在进行旁通关键保护过程中,必须坚持的四项原则:①必须考虑保护层,保证有最基本的保护措施应对任何可能的始发事件;②每次旁通关键保护的数量尽可能少,替代自动化保护的装置进行监控的人数应最小化;③对被旁通关键保护的装置进行标识,提醒人员某一个关键保护整处于旁通状态;④在旁通关键保护的过程中,安排合格的操作员进行持续现场监控或远程监控。

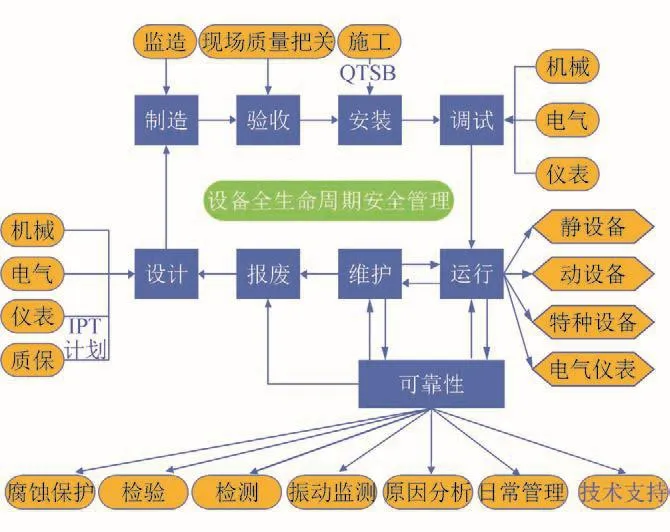

3.2 AIM体系

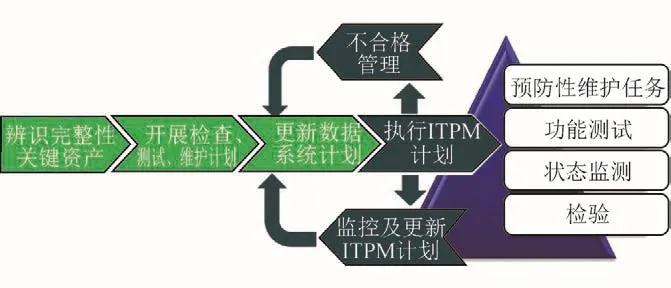

项目资产完整性管理(AIM),采用多样的检验、测试和维护手段,借助多种国际先进的数字化系统(Visions、PLDS、Windport、Intooles)对所有关键设备的完整性进行有效管理。系统管理与工艺控制、报警和安全保护装置相关的关键设备,开展定期检查、测试和预防性维护, 找到薄弱环节,消除不安全状况。确保重要设备在其使用寿命中符合其预定用途,防止或减轻严重或灾难性的健康、安全、环境或资产事故。CDB项目资产完整性管理贯穿了设备选型、施工质量把控,以及生产运行期间持续的无损检测和腐蚀管控、重大事故风险的防控管理全过程(图7)。

图7 资产完整性管理流程图

3.2.1 静设备管理

项目建立了静设备完整性管理程序(图8),依据综合风险矩阵,按照关键设备识别程序,将静设备分为IC1、IC2和IC3+三个关键等级,IC1和IC2是完整性管理对象。对IC1、IC2级静设备建立检验检测计划,确定检验任务和频次,配合运用完整性数据管理系统Visions实现全生命周期健康管理。Visions系统集合集输管线、压力管道、压力容器、锅炉、常压罐、安全阀、钢结构、井口设施等设备数据,实现数据的采集、分析、建议、计划和归档于一体,在海量数据的支撑下,实现主动预测和监控设备生命周期。项目并针对持续监测的容器类资产制作了518张腐蚀监测点容器展开图,对其中6 639条在用管道进行分组管理,按照相同的工况和腐蚀机理,建立了446条管道腐蚀回路,针对持续监测的管道类资产制作了390张腐蚀回路监测点分布图。

图8 静设备管理流程图

3.2.2 动设备管理

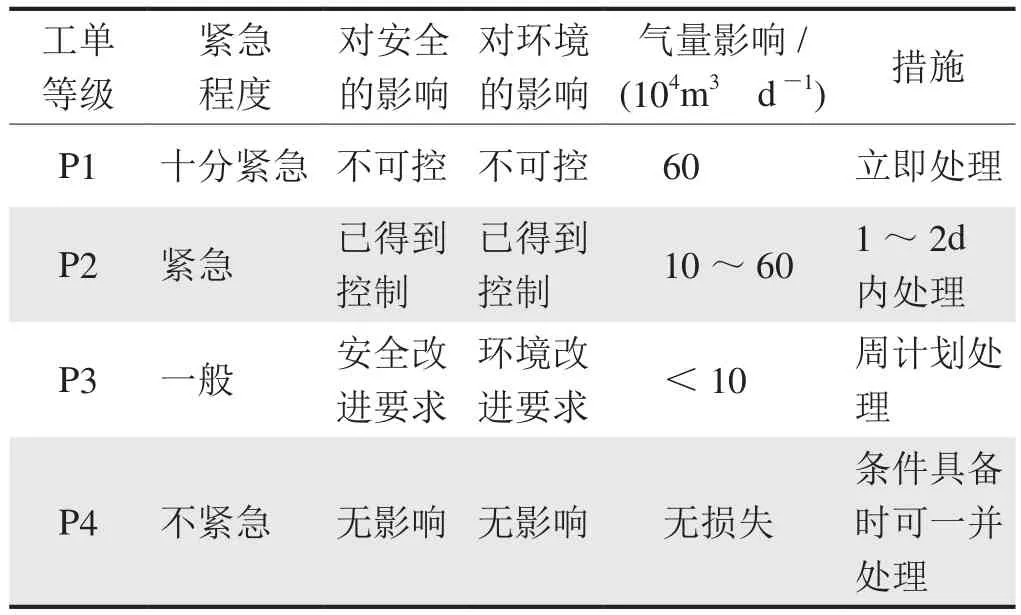

项目对于动设备进行工单管理,按照紧急程度、对安全和环境的影响、对气量的影响,将工单划分为P1、P2、P3、P4四个等级(表12),对应不同的处理措施。为提高检修效率,项目利用SAP系统对所有工单进行大数据管理。比如,P1工单下达后,系统会自动显示维修所需的配件数量,并第一时间通知库房,锁定该项维修所需配件。

表12 工单等级划分标准表

4 应急响应

4.1 应急组织架构

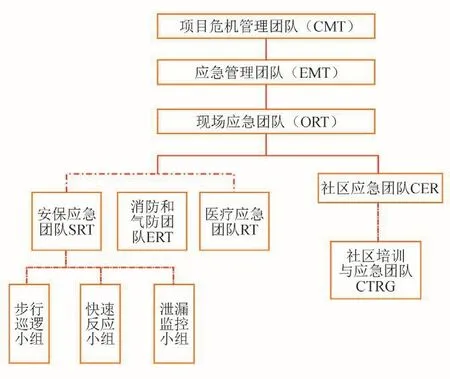

项目建立了4个层级的应急组织架构,分别是专职应急队伍、 现场应急团队(ORT)、应急管理团队(EMT)、危机管理团队(CMT)(图9)。专职应急队伍包括安保团队、消气防团队、医疗应急团队,在应急状态下,安保团队的步行巡逻小组、快速反应小组、泄漏监控小组迅速进入抢险状态。依据应急事态变化严重性级别,依次启动ORT、EMT、CMT。

图9 应急组织架构图

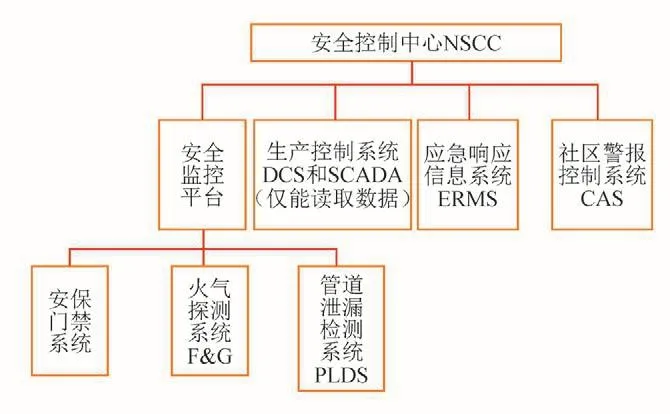

4.2 监控和报警

项目建立的NB安全控制中心(NSCC),是信息收集、指令传递、社区警报、疏散撤离的调度中心和指挥驻地,由1个安全监控平台和3个系统构成(图10)。应急响应信息系统(ERMS)(图11),对气田设施区和潜在影响区地形进行2D、3D建模,结合14个气象站收集的实时大气信息和泄漏监测系统确定的泄漏点、泄漏量进行有害气体泄漏扩散实时模拟。同时,系统会自动集成短消息快发群组,向特定对象(政府、员工、社区应急协助员、村民等)大规模发送应急信息,完成信息的高效传递。社区警报控制系统(CAS)设置超40个社区报警器,每月1号和15号对报警系统进行测试,配置保安24 h现场值守,保证100 km2的应急计划区75 dB报警声全覆盖。

图10 NSCC“一大平台、三大系统 构成图

图11 紧急集合点分布图

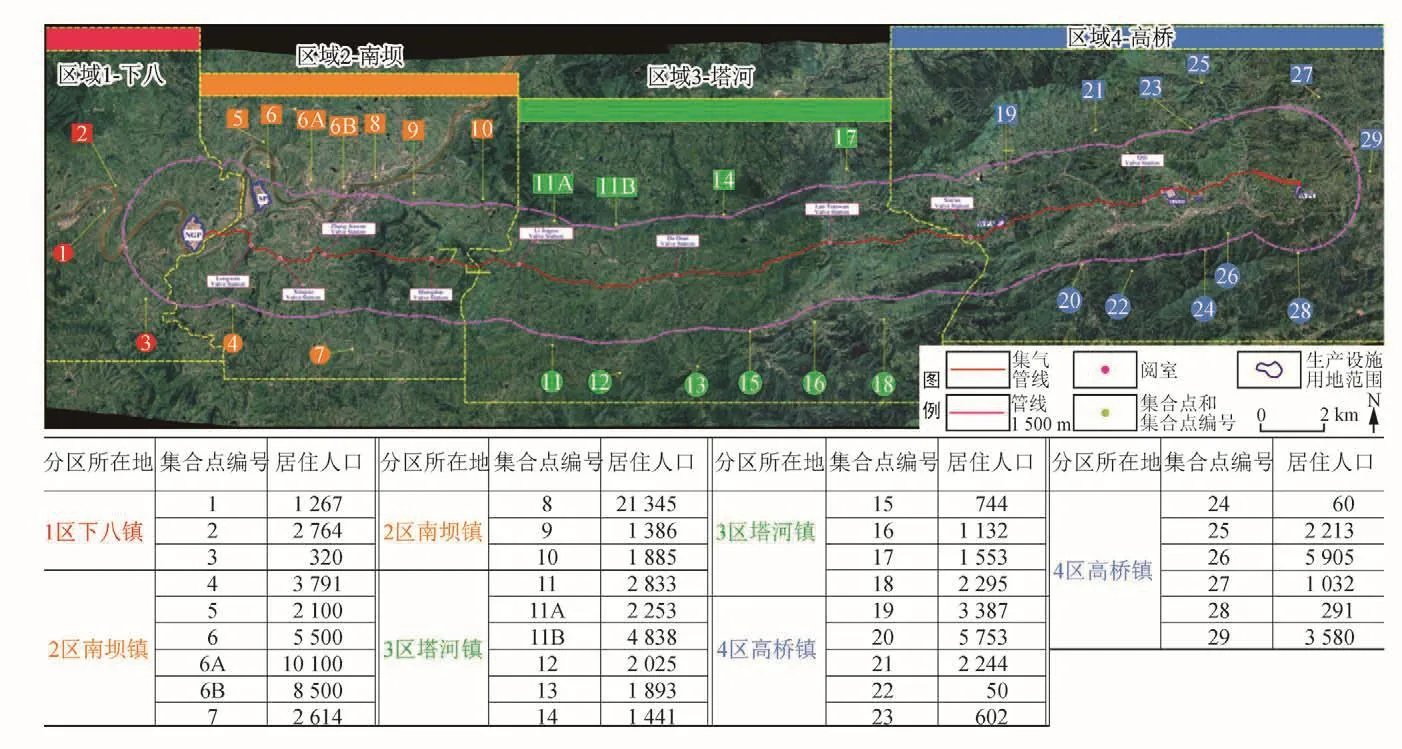

4.3 地企联动演练及有效避险

项目将净化厂、集输管道及集输场站周围1.5 km范围全部纳入应急计划管理(图11),建立了紧急集合点、临时待命室、紧急庇护所3类有效避险集合地,实现紧急状况下所有人员有效避险全覆盖。定期修整通往31个紧急集合点的应急疏散路线,确保事故状态时人员能及时有序撤离;在社区应急计划区敏感区域内,将养老院、幼儿园、医院等30个人员无法及时撤离的高后果点改造为临时待命室,将门窗改造为高密封门窗,定期开展房屋采样调查、空气交换率测试,配备与人数相当的高适用性呼吸面罩;在净化厂设置2座紧急庇护所,采用加强级防爆防火设计,带有空气储存系统和通风系统,在应急状况下可为300人提供2 h临时安全庇护。建立“企业+政府+民众”的“1+1+1”一体化应急联防联控机制[20],针对地方政府、学校、医院、敬老院、社区等不同群体、对象,年均开展各类专项培训和应急演练近百场,年均参演群众近3万人次,切实提高当地居民的安全意识和应急能力。

5 结论

1)运用LPM、HAZOP-LOPA、冗余容错、QRA等风险识别和分析模型、方法、技术,有利于提升高含硫气田设计本质安全水平。

2)遵循严格的程序开展设备材料等级划分及验收、A类设备材料关键控制节点及工厂验收测试、焊接管理、法兰管理、氦氮验漏等,保留大量过程资料,有助于实现设备材料质量、施工质量的可追溯性管理。

3)高含硫气田开发,应重视管理体系建设,CDB项目OEMS体系、AIM体系的实效运行表明,完善的管理体系能有效管控人的风险、物的风险和环境风险。

4)组建完善的专职应急队伍,划分层级分明的响应等级,设定全员覆盖的有效避险地点,开展经常性的地企联动演练和常态化设备测试,是确保高含硫气田应急响应及时有效的措施。