减少工具钢自由锻造的中心缺陷

金井智则,中崎盛彦,高须一郎,石桥直弥,宫本俊辅 于 红(译)

(东北特殊钢集团股份有限公司技术中心,辽宁大连 116105)

1 引言

本公司目前使用3,000t和5,000t锻造油压机,在诸多锻造产品中,SKD11为代表的冷作模具钢的中心缺陷时常发生。分析原因考虑到主要是由于钢锭凝固收缩时引起的中心疏松,在锻造加工时加工比不足,在钢锭中心部分形成的成分偏析在液相态下锻造加工时产生过热形成,特别是冷作模具钢SKD11加工难度大,加工温度范围窄,属于易产生微观组织缺陷的钢种。

究其原因,一方面,关于未焊合的问题,多方实验室取样分组实验,又分组进行了CAE方法解析[1],笔者借鉴以前提到的关于空隙加工参数Gm+、良好的空隙焊合的可能性评价的相关资料,再通过相关过热、变形-温度联合解析、钢材温度的精确预测的可行性分析等研究成果,作以精确分析研究。以上作为研究背景,运用CEA解析,对于在锻造过程中发生的中心缺陷进行系统、深入、细致的解析。

本文着重讨论工具钢SKD11热锻过程,对钢锭的加热过程及自由锻造的CEA定量解析,对心部未焊合及过热产生的真正原因进行分析。同时,根据加热过程及自由锻造过程的工艺改进进行效果检验,提出有效地降低高合工中心缺陷行之有效的方法。

2 关于锻造制品的缺陷

2.1 制造过程

SKD11锻件的制造过程如图1所示。钢锭经步进式加热炉加热后,进行自由锻造。之后反复进行再加热、锻造,多火加工后,锻制成圆钢。

图1 工具钢SKD11制造过程示意图

2.2 未焊合与过热缩孔

SKD11产生中心缺陷的主要原因分析从未焊合和过热缩孔两个方面进行分析。对此的措施:未焊合的情况下使用心部应力渗透和变形增加的方法。例如:加热温度的升高和每道次的加工量之间的关系。一方面关于过热缩孔的产生,采取尽量使中心温度降低的方法,例如加热温度每降低1℃与每道次等效加工量间的关系。另一方面SKD11钢与其他钢种比有效加工温度非常窄,难以准确控制。所以精确控制加工温度,采取适宜的锻造加工方式至关重要。

微观组织四周是否存在偏析带、缺陷的大小及形状等历来被人们认为分析缺陷产生的主要切入点。显微组织如图2所示,图2a为中心缺陷周围无偏析带,中心缺陷较大,未焊合,图2b为偏析内部存在的中心缺陷,形态细长,典型的过热缩孔,图2c为偏析内部的比较大的缺陷,属于综合性缺陷,需进一步分析,不能简单判断。

图2 中心缺陷显微组织

运用CAE解析方法进行了详细的讨论,过热缩孔的主要原因有加热温度、空隙焊合的程度。通过数理解析等定量讨论,找出主要原因。

3 试验及解析

3.1 CAE解析条件

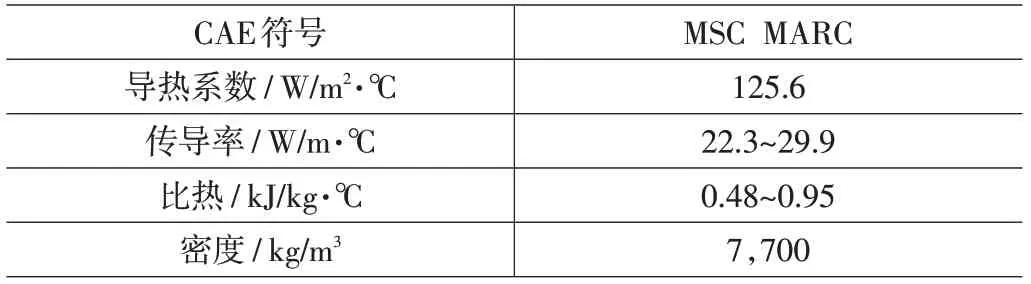

以产生中心缺陷的SKD11钢为例,对钢锭的加热温度、锻造过程进行CAE解析,钢锭加热过程的CAE解析条件如表1所示。加热温度是加热炉的设定温度(Tsv),从入炉到出炉的钢锭中心温度和表面温度的推定用MSC、MAR设定。对钢块的横截断面进行二元解析。经锻造加工后的钢材,热送入加热炉,均温透烧后出炉空冷,钢块表面和内部温度分布符合试验要求,加热炉装炉前,用温度计测定表面温度作为加热开始温度,如表1所示。

表1 工具钢SKD11加热计算条件

经过多火次锻造。在这里,加热-锻造一个循环称为一火。此次锻造钢块从宽500×高500mm(以下称500方)共经3火次锻造成材。本次锻造加工按表2中CAE解析条件,钢锭(坯)的初期温度、加热炉设定温度一定,推断钢锭(坯)的中心温度,对变形-温度进行联合解析。一火锻造加工致中间坯设定尺寸,经加热二火锻造加工,再经加热三火锻造加工至500方成品。从第一火次的加热开始,对每火进行数理解析。

3.2 未焊合与过热缩孔的评价方法与界限值

为了找出中心缺陷的主要原因,有必要阐明未焊合与过热缩孔的各种评价方法及界限值。

关于未焊合的评价方法,相关文献[4]对空隙焊合用解析式Gm+表示。Gm+的表达式如下:

式中σm——静水压应力

σeq——相当应力

ε——相当变形量

连续锻造加工过程Gm+值用各个道次的累计值。在这里,由钢锭锻造加工至500方,钢材心部的Gm+累计计算值。

相关文献[4]的解析试验及锻造加工试验结果表明,空隙焊合极限值为0.25。

一方面,作为过热缩孔的评价方法,对钢锭(坯)从加热到锻造结束的温度进行解析,对钢锭(坯)中心最高温度进行解析。钢种的不同过热温度极限值具有较大差异,对热加工过程数据进行充分的积累,以避免加工裂纹的产生。如图3所示,SKD11钢锻造加工过程中中心缺陷发生,在心部及边部进行取片分析,加工成φ8×L12mm的试样,加工过程如表3所示。加工温度分别取加热炉设定温度+25℃、+50℃、+75℃的3种加热制度。选择尽可能低的加工速率,压下率为72%的条件下,对过热缩孔发生情况进行数理解析。

图3 试验取样示意图

表3 SKD11锻造的实验条件

4 试验及解析结果

4.1 未焊合的解析结果

如图4所示,SKD11钢由500方锻造各个火次空隙焊合的解析分布情况。Gm+表示长度方向的解析值分布,一火次的∑Gm+在0.22~0.91,二火次∑Gm+在0.05~0.17,三火次∑Gm+在0.24~0.47。推断全过程∑Gm+合计值在0.65~1.54。如3.2节所述,空隙焊合极限值为0.25,锻造全程累加值高于0.25,经3火次锻造加工成成品后,钢锭凝固过程造成的中心缺陷可以完全焊合,可以得出结论:SKD11锻造中心缺陷并非由于未焊合而引起的。

图4 各个锻造火次静水压应力积分转换,∑Gm+.(锭→500mm方)

4.2 加工方式的实验结果

表4所示是不同加热参数下的实验结果。试料分别在加热炉设定温度+25℃、+50℃、+75℃条件下进行加热,从心部切取试片,观察加热温度与心部缺陷的关系。忽略变形速率产生的心部升温,表面温度低于心部温度,从心部切取的试片,C等元素浓度偏高,导致固相线温度降低。可以推断,SKD11钢的心部过热温度发生在加热炉温度设定温度+25℃。

表4 锻造试验结果

4.3 加热条件及加工过程升温的推断

4.3.1 钢锭加热过程的温度解析结果

图5所示钢锭在加热过程中内部温度解析结果。随着加热温度的升高,约10h后炉内达到加热炉设定温度-5℃。而温度一旦降低,心部温度的下降较表面温度下降延迟3h开始,钢锭在加热炉内经历大约10h后,锭心部温度仍低于加热炉设定温度15℃,从加热炉调取数据表明,经过一段时间加热后,料温仍低于加热炉温4℃。所以,在锻造加工前,料温与炉温存在4℃的温差。

图5 SKD11钢锭加热温度示意图

4.3.2 钢锭锻造过程的升温测定

锻造过程中实测温度与理论解析结果如图6所示。数理解析结果和表实测面温度基本保持一致。运用CAE解析各火次锻造结束后温度分布如表5所示。在这里,温度分布与加工方式和解析推断的过热温度略有差异。CAE解析结果表明心部温度:一火过热温度+10℃,二火过热温度-21℃,三火过热温度-16℃。一火过热温度高是由于钢锭截面大,锻造时力度较大,产生较大的变形热效应。锻造加工前,钢锭心部温度低于炉温4℃,锻造后心部过热温度+6℃,从加工方式试验推断已超过心部过热温度。

图6 锻造过程中理论和测量的表面温度比较

表5 锻造过程中SKD11钢的温度分布(1/4处)

由以上可以得出结论,SKD11的心部缺陷并非由于加工比不足,未焊合造成的,心部缺陷是过热缩孔引起的,而且是在第一火锻造时产生的过热缩孔。

5 中心缺陷的防止与实际应用

5.1 加热时间与中心温度的关系

如前所述,心部缺陷主要是过热缩孔,以下对防止过热缩孔的方法进行详细讨论,防止过热缩孔首先要使锻造后的锻件心部温度降低,加热后温度降低,最大限度的降低变形产生的热量。

加热后降低心部温度的方法,可以考虑降低加热温度,缩短加热时间,降低加热温度给SKD11锻造加工带来的主要问题之一就是表面质量恶化。以下讨论加热时间的长短对表面和心部质量的影响。

在加热温度一定的条件下,如图5所示加热时间分别缩短至12h、10h、8h的3种情况下进行试验。结果如表6所示。表面缺陷发生对应C工艺,心部缺陷的发生对应采取12h加热制度的A工艺。以上分析结果可以得出结论,为了防止表面缺陷和心部缺陷最适合的加热时间为B,既在设定温度下加热10h。

表6 加热试验条件及结果

5.2 锻造铁砧子的影响

作为锻造加工时减少发热量的方法,加工速度减少,道次变形量减少,在这里,相对来讲窄砧子每火次的加工量小,窄砧子可以使内部变形量减少,应力降低,从而抑制发热量,前期的解析结果表明过热缩孔主要是在第一火锻造时产生的,试验用的砧子宽度是传统砧子宽度的2/3,解析结果如表7所示。推荐使用窄砧子,锻造后心部温度由产生过热缩孔的最大温度+10℃,降低为产生过热缩孔的最大温度-6℃,可以抑制16℃的发热量。使用窄砧子对空隙的焊合的影响,其影响作用已深入解析,使用窄砧子锻造对空隙焊合的解析如图7所示。可以看出,∑Gm+的值达到0.27~0.40才能保证长度方向的全部焊合,要高于宽砧子∑Gm+值的0.25。所以锻造砧子的宽度减少难以成为一个有效的心部缺陷防止的好方法。

表7 窄砧锻造对温度分布的影响(1/4处)(锻造过程:第一火)

图7 各个锻造火次静水压应力积分转换,ΣGm+,窄砧(锻造过程:锭→500mm方)

5.3 试验结果

解析以上实验结果,以实验结果为基础,进行了缩短加热时间及锻造砧子实验。其结果如图8所示。纵轴表示中心缺陷发生率,改善前中心缺陷发生率设定为1的话,改善后中心缺陷的发生率仅仅为0.1,是改善前的十分之一,中心缺陷的发生率有很大幅度的下降。

图8 锻造中心缺陷分布情况(1/4处)

6 结束语

(1)SKD11锻件的中心缺陷成因,运用CAE进行解析结果表明:未焊合的可能性极低,推断是由于过热缩孔的原因造成。

(2)防止产生过热缩孔产生的有效方法:缩短加热时间,窄砧锻造。结果表明,中心缺陷的发生率大幅度降低。