铁氧体永磁材料的研究现状

查五生,万海毅,文 力,黄 阳,晏沪盈,王 杰,王宗元,陈秀丽

(1.西华大学材料科学与工程学院,四川 成都 610039;2.四川腾邦科技有限公司,四川 广安 638500)

六角磁铅石型结构的永磁铁氧体性价比高、耐腐蚀性能优异,具有较高的矫顽力、饱和磁化强度、居里温度和单轴磁晶各向异性等优点,被广泛应用于微波设备、汽车直流电动机和磁记录介质等,是当前应用范围最广泛、产量最大的永磁材料[1-3]。近70 年以来,随着电力、卫星、视频、电子等领域的迅速发展,人们对永磁铁氧体的性能要求也在不断提高。为了满足更多领域的应用要求,获得电磁性能更加优异的铁氧体永磁材料,国内外已经在结构、性能、制备等方面开展了大量的研究。本文主要从结构与特性、制备方法、磁性能调控等方面综述了铁氧体永磁材料的研究现状。

1 铁氧体永磁材料的结构与特性

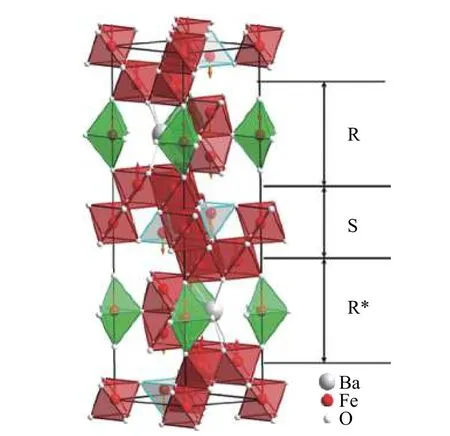

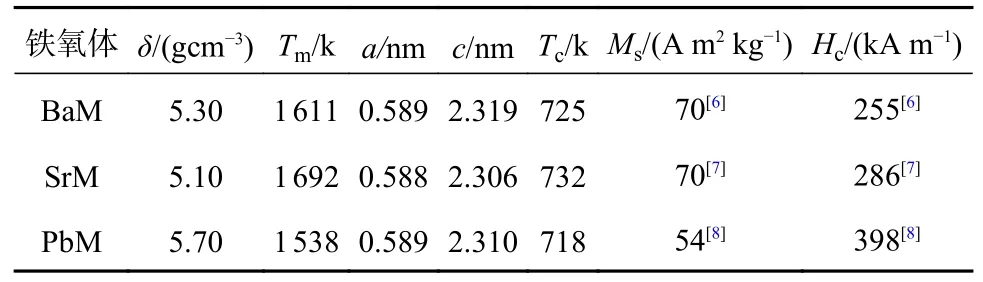

永磁铁氧体的晶体结构类似天然磁铅石Pb(Fe7.5Mn3.5Al0.5Ti0.5)O19,具有六方晶体结构,其化学式为MO·6Fe2O3(M 为二价金属Pb、Ba 和Sr),故也称为磁铅石型六角铁氧体或M 型铁氧体。图1为BaO·6Fe2O3铁氧体的晶体结构示意图[4]。与尖晶石和石榴石铁氧体不同的是,磁铅石铁氧体六方晶体对称性使其具有高的磁晶各向异性和磁各向异性场,从而具有较高的铁磁共振频率[5]。以BaM 型铁氧体为例,1 个BaO·6Fe2O3分子单元由1 个“R 块”和1 个“S 块”组成。“R 块”中包含1 个Ba2+离子和3 个O2-离子层,Ba2+离子与中间O2-离子层处于同一层,并且称这一层为晶体的镜面层。紧邻R 块的两层O2-离子按尖晶石结构堆积,称为“S 层”。由于中心反应,1 个Ba 铁氧体晶胞中存在“R*块”和“S*块”与“R 块”和“S 块”呈180°旋转对称。因此1 个Ba 铁氧体晶胞结构中包含2 个BaO·6Fe2O3分子单元,晶胞可表示为RSR*S*(*表示块绕c 轴旋转180°)。表1 列出了3 种M 型铁氧体的一些典型性能参数,表中δ为密度,Tm为熔点,a和c为晶格常数,Tc为居里温度,Ms为饱和磁化强度,Hc为矫顽力。

图1 磁铅石型铁氧体晶体结构[4]

表1 M 型铁氧体性能参数

2 铁氧体永磁材料的制备方法

制备工艺对永磁铁氧体晶体的磁矩取向和晶体的微观组织形貌有着重要的影响,从而决定材料的性能[6-7]。当前,铁氧体永磁材料的制备方法有很多,其中主要包括陶瓷法、化学共沉淀法、溶胶-凝胶法、水热合成法等几种方法。

2.1 陶瓷法

陶瓷法也叫固相反应法,是指将铁的氧化物和钡(或锶)的化合物按一定比例混合配料,经一次球磨、预烧、二次球磨、压制成型、烧结、球磨加工工艺过程制备而成。通过高能机械球磨可以充分将粉料和添加剂混合均匀,并进一步减小原料粉末的粒度。陶瓷法制备永磁铁氧体材料工艺成熟、简单易于操作,是当前工业生产铁氧体材料的主要制备方法,但同时也存在耗能大,球磨时间过长容易引入杂质而衰减磁性能等问题[8]。

2.2 化学共沉淀法

化学共沉淀法是利用沉淀剂(如OH-1、CO3-2等)将钡(或锶)的盐溶液与铁盐溶液中的离子共同沉淀,经过滤、洗涤、干燥、灼烧等工序得出产物,是制备铁氧体永磁材料的一种常见方法。自20 世纪60 年代化学共沉淀法用于制备铁氧体材料之后,相比于陶瓷工艺法,其工艺过程简单、产物颗粒细小且成分易于控制,使铁氧体材料的性能进一步得到提高,但该方法过滤、洗涤工艺困难,沉淀离子难以实现均匀分布,且不适用于大规模工业生产。

2.3 溶胶-凝胶法

溶胶-凝胶法是金属的有机或无机化合物经混合之后,通过水解和缩合反应形成稳定胶体,然后在低温下使胶体聚合为凝胶,再将胶体热处理制备出目标产物的方法。溶胶-凝胶法是制备永磁铁氧体材料常用的一种湿化学法[9]。与其他方法相比,溶胶-凝胶法在低粘度液态下实现原子或分子级别均匀混合,经制备得到的产物粒度细小且分布均匀,但也存在工艺周期长、成本高等问题。

2.4 水热合成法

水热合成法是指将配置好的溶液均匀混合后放入高压釜中,在高温(100~1 000 ℃以上)高压(1 MPa~1 GPa)条件下反应生产目标产物[10]。利用水热合成法制备铁氧体永磁材料具有纯度高、粒度小且分布窄等优点,但水热合成法对设备要求高,工艺较为复杂,限制了其在工业上制备铁氧体永磁材料的应用。

3 铁氧体永磁材料磁性能调控方法

目前,提高铁氧体永磁材料磁性能的途径主要有两种:1)通过离子掺杂或者组合掺杂对晶体中一种或者两种离子进行取代,对材料的微观结构加以优化,提高饱和磁化强度和内禀矫顽力,进而提高材料的磁性能;2)通过改进铁氧体永磁材料的加工制备工艺,优化材料微观形貌和晶体内部磁矩取向度,进而提高材料的磁性能。

3.1 通过离子掺杂改善磁性能

离子掺杂是通过引入新的离子取代永磁铁氧体中的M 金属阳离子或Fe3+离子或者对两者联合取代。新引入的离子可以改变晶胞中原有晶位的离子磁矩,同时对晶胞体积和不同晶位间的超交换作用有一定的影响,从而可以从本质上起到改善材料磁性的作用。离子取代要遵循3 个原则:1)保持电价平衡;2)取代前后离子数保持不变;3)取代离子与被取代离子半径相近。目前,通过La、Co 等稀土元素或贵金属元素掺杂改性的铁氧体永磁材料已经取得了很多的研究结果[11-17]。但考虑到生产成本以及性能优化等问题,非La、Co 掺杂是当前的一个主要研究方向。

在BaM 铁氧体研究上,Ghzaiel 等[18]采用动态水热法制备了非磁性离子(Al3+,Bi3+)和磁性离子(Cr3+,Mn3+)取代Fe3+的BaMeFe11O19铁氧体。结果表明,取代后铁氧体的磁性能取决于掺杂离子的性质、浓度和分布。与纯BaFe12O19铁氧体相比,BaMeFe11O19铁氧体的磁性能(饱和磁化强度Ms,剩余磁化强度Mr,矫顽力Hc,最大磁能积(BH)max)随非磁性离子取代而降低,随磁性离子的取代而提高。另外,Mn3+可以取代所有5 个位置中的Fe3+离子,从而使材料达到了最大饱和磁化强度(Ms=61.1 A m2kg-1)、剩磁(Mr=33.16 A m2kg-1)、矫顽力(Hc=344 kA m-1)和最大磁能积((BH)max=7.47 kJ m-3)。Ei-Sayed 等[19]研究发现,BaAlxFe12-xO19铁氧体的饱和磁化强度和剩余磁化强度随Al3+取代量(0≤x≤3.5)的增加而降低,矫顽力随取代量的增加而增大。Ashima 等[20]发现Ca2+取代Ba2+能够提高材料的矫顽力,同时降低介电损耗,但饱和磁化强度随Ca2+取代量的增加而减小。Khan 等[21]研究了Pr-Ni 掺杂对BaM 铁氧体性能的影响,发现Ca0.5Ba0.5Fe12O19铁氧体的晶格参数随Pr-Ni 的取代而增大,同时晶粒尺寸也随取代量的增加而减小。Topkaya 等[22]通过溶胶-凝胶自燃法制备了Zn2+掺杂BaFe12-xZnxO19(0 ≤x≤ 0.3)铁氧体,研究了在10~300 K 温度范围内掺杂浓度对材料磁性的影响,发现非磁性Zn2+掺杂会严重影响粉末的磁性能,BaFe12O19的磁性可以通过Zn2+取代进行调节。

在SrM 铁氧体研究上,Wang 等[23]通过硝酸-甘油法合成Al3+掺杂SrAlxFe12-xO19(0≤x≤4)铁氧体,研究发现随着退火温度和标称Al3+含量的增加,SrAlxFe12-xO19中Al3+占据Fe3+位置使晶胞的磁矩减小,磁晶各向异性增加,从而导致饱和磁化强度降低,矫顽力增大。但是,当4 个Fe3+离子被4 个Al3+离子取代时,净磁矩将接近于零,这将削弱Fe3+离子之间的相互交换作用,从而导致矫顽力急剧降低。Ashiq 等[24]通过溶胶-凝胶燃烧法合成了在Sr2+和Fe3+位置掺杂Er3+和Ni2+的SrM 铁氧体,发现材料的饱和磁化强度、剩磁、磁矩和矫顽力随Er-Ni 浓度的增加而增大,同时介电常数和介电损耗随Er-Ni 的取代而降低,证明了该掺杂改性的铁氧体在垂直高密度记录介质和微波设备中具有较好的应用性。Thakur 等[25]首次报道了Nd3+掺杂对SrNdxFe12-xO19(x=0,0.23,0.43,0.63,0.83,1.0)铁氧体磁性能的影响,发现Nd3+掺杂可以显著提高矫顽力,当掺杂量为1.0 时,比纯SrM 铁氧体提高了近14.3%。Kang[26]对比研究了Ce3+和La-Zn掺杂对Sr0.7La0.3-xCexFe11.7Zn0.3O19-d(0≤x≤0.3)铁氧体磁性能的影响,发现Ce3+掺杂可以获得比La-Zn 掺杂高约78 A m2kg-1的饱和磁化强度。Asghar等[27]利用Cr-Zn 掺杂制备了SrFe12-2xCrxZnxO19(x=0,0.2,0.4,0.6,0.8)铁氧体,发现随Cr-Zn 浓度的增加介电常数和介电损耗均降低,同时矫顽力和饱和磁化强度均随掺杂浓度的增加而降低。Ashiq 等[28]研 究 了Zr4+和Cu2+取 代Fe3+对Ca0.5Sr0.5Fe12O19的电磁性能的影响,发现随着掺杂剂含量的增加,介电常数的值增加,但饱和磁化强度降低,这可能是由于取代离子的非磁性所致。

在PbM 铁氧体研究上,Diaz 等[29]通过溶胶-凝胶法制备的纯PbM 铁氧体的饱和磁化强度和矫顽力分别为54 A m2kg-1和398 k Am-1。Marysko等[30]用Ga3+掺杂制备PbGaxFe12-xO19铁氧体,研究其磁化强度和单轴各向异性,发现随着取代量的增加材料的磁化强度逐渐减小,当x=5.94 和8.02 时,居里温度存在较大的各向异性。虽然PbM 铁氧体是最先被表征的永磁铁氧体材料,但其磁性能却不如BaM 铁氧体和SrM 铁氧体[3],因此相关研究报道并不是很多。

3.2 通过调控制备工艺改善磁性能

制备工艺与永磁铁氧体材料微观形貌和晶体内部磁矩取向度有着十分密切的联系,从而影响了材料的磁性能。在铁氧体材料制备过程中,预烧温度是预烧工艺中最重要的一项参数。预烧温度过低会造成反应不完全,增大预烧温度有利于晶粒细化,材料的剩余磁感应强度和矫顽力也会得到提高,但温度过高容易因过烧现象而造成样品融化[31-32]。另外,杨玉杰[33]认为提高预烧温度可以减少材料中Fe2O3的含量,增强Fe3+-O-Fe3+超交换作用,进而增大材料的剩余磁感应强度。球磨对铁氧体材料的微观结构和磁性能等也有着十分重要的影响。球磨时间过短,样品颗粒粗大且矫顽力较低[34]。增大球磨时间可以降低材料的气孔率和粒度,使烧结样品活性增强,但时间过长会使样品产生超顺磁颗粒,从而导致磁性能下降[34-36]。生坯烧结过程可以进一步促使晶粒生长,减少材料内部气孔,提高样品致密度,从而提高剩余磁感应强度和最大磁能积,但温度过高会导致晶粒粗化,使样品矫顽力减小[36-37]。加压烧结可以提高样品的取向度,随着烧结压力的提高,样品的矫顽力和最大磁能积逐渐增大[36]。

4 铁氧体永磁材料的应用现状

与其他永磁材料(如稀土永磁材料)相比,尽管铁氧体永磁材料在性能方面不占优势,但由于其原料丰富、价格低廉、制备工艺简单、抗氧化性优异、剩余磁化强度大等特点在很多领域依然是首选材料。目前,铁氧体永磁材料主要应用在电动机、发电机、电子和微波设备、声波设备、信息储存、移动通讯等方面。其中常见的用途主要有:电视机和收音机等电子声像设备的喇叭、音响、听筒的扬声器;汽车挡风玻璃刮水器电机、家电电机以及其他电动工具的小型电机;通讯设备的微波通讯器件、笛簧接点元件等;微波炉的磁控管等。

5 总结与展望

铁氧体永磁材料因具有良好的磁性能和性价比高等优点成为了当前应用最广泛的永磁材料。目前,国内外针对永磁铁氧体材料的研究主要集中在成分以及制备工艺对其磁性能的影响,事实证明,永磁铁氧体具有非常广阔的应用前景。但是,随着电子信息等高新技术领域的不断革新,铁氧体永磁材料的性能要求也在不断提高。因此,未来仍需要解决以下几个问题。

1)深入开展关键制备技术研究,系统研究成分、制备工艺、微观结构等对永磁铁氧体性能的影响,提高材料的磁性能,为其实际应用提供可靠依据。

2)突破掺杂改性技术难题,降低成本的同时,能够获得性能优异的铁氧体永磁材料。

3)结合不同材料的优势,从制备方法、组织结构、性能等方面深入研究铁氧体纳米复合材料,进一步开发出性能优异的铁氧体永磁材料。

4)系统研究铁氧体永磁材料的电磁性、多铁性、介电性等性能,为其在新兴技术产业领域的应用奠定基础。