常压储罐罐顶气VOCs连通收集的技术思考

余伟

(中韩(武汉)石油化工股份公司 武汉 430082)

0 引言

VOCs是石化企业的特征污染物,作为大气雾霾形成的前置物,近年来备受关注。为响应当地VOCs减排方案和三年行动计划,石油化工企业的储罐区罐顶气的治理迫在眉睫。但从安全方面考虑,储罐区罐顶气的连通和收集也是VOCs治理的难点,为解决此问题,我国组织了专家多次讨论了储罐无组织排放气的连通收集方案,力求安全且环保[1]。但在实际操作中,仍存在罐顶连通和收集相关认识的不统一,导致方案并不明确和优化。本文就中韩(武汉)石化公司罐顶连通实践作相关探讨,希望能够查遗补缺,为各行业后续储罐的罐顶气VOCs治理提供参考。

1 罐顶气及罐顶气连通简介

储油罐顶气一般指常压储罐的罐顶的呼吸阀排气口呼出的废气。罐顶通常设置呼吸阀和紧急泄放阀作为正压保护附件,设置补氮阀和呼吸阀作为负压保护附件。如果正常情况下不收集废气,则废气从呼吸阀处排出;如果要收集废气,则需在正压和负压保护之间的压力范围设置压控阀(或单呼阀)去废气收集的管网。

《挥发性有机物无组织排放控制标准》GB 37822—2019颁布后,对未设置罐顶连通的储罐呼吸阀处的排口气体规定了排放浓度要求,通常称其为罐顶气。标准中提出的罐顶连通是指多个罐顶气排放口密闭连通并统一治理的VOCs治理方案,就是通过对罐顶各附件压力的精准控制,使废气排放从连通前的呼吸阀处排放改为从罐顶控制阀(或单呼阀)统一排出到连通管道,并被密闭引入废气治理设施的方法。

改造后,常压有氮封的储罐的各罐顶的附件主要包括紧急泄压阀、呼吸阀、氮封阀和控制阀。具体控制方案以中韩(武汉)石化公司加氢原料中间罐为例,见表1。

从表1可以看出,该案例的罐顶气气体的压力设定在0.90 kPa左右压控阀开始打开呼出气体,随着罐内气体呼出,罐内气体压力下降到0.765 kPa时,停止呼出。

表1 加氢原料中间罐的罐顶气VOC治理的罐内压力控制方案

2 罐顶气性质分析

2.1 组分分析

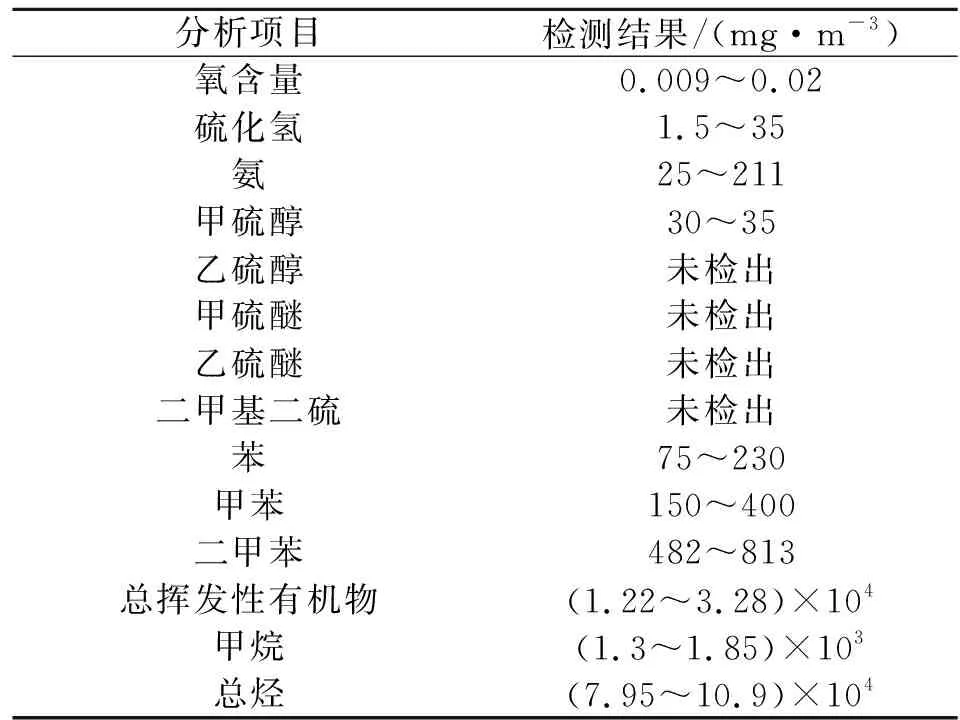

以中韩(武汉)石化公司加氢原料中间罐区罐顶气为例,罐顶废气组成分析结果见表2。

表2 加氢原料罐顶气组成检测浓度分析

罐顶气是从大呼吸和小呼吸状况下从罐顶呼吸口采样,采样过程中罐运行正常,附件无损坏。从罐顶气的组成看,罐顶气含氧与呼吸阀泄露有关,属于正常;其组成的恶臭物质与储存介质相关,以低分子量的极性组分为主;占比较大的是非极性组分,其总VOCs高达12.2~32.8 g/L,超过GB 37822—2019所规定的标准。

2.2 罐顶气量分析

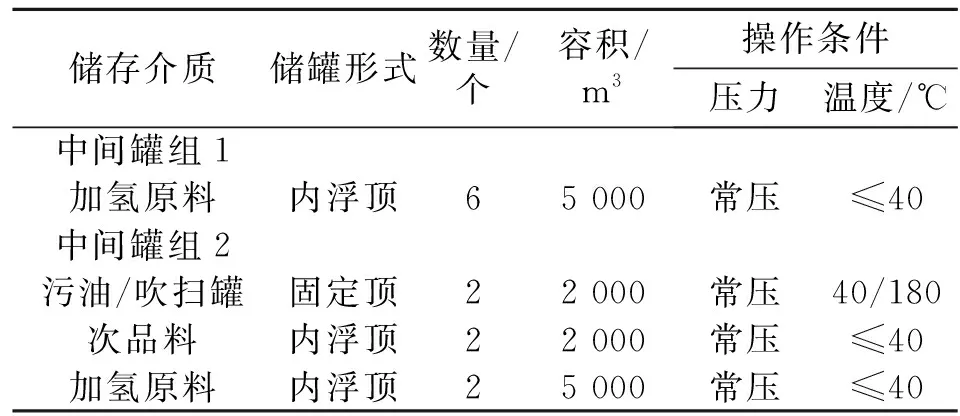

储罐的基本参数见表3。

表3 罐区储罐基本参数

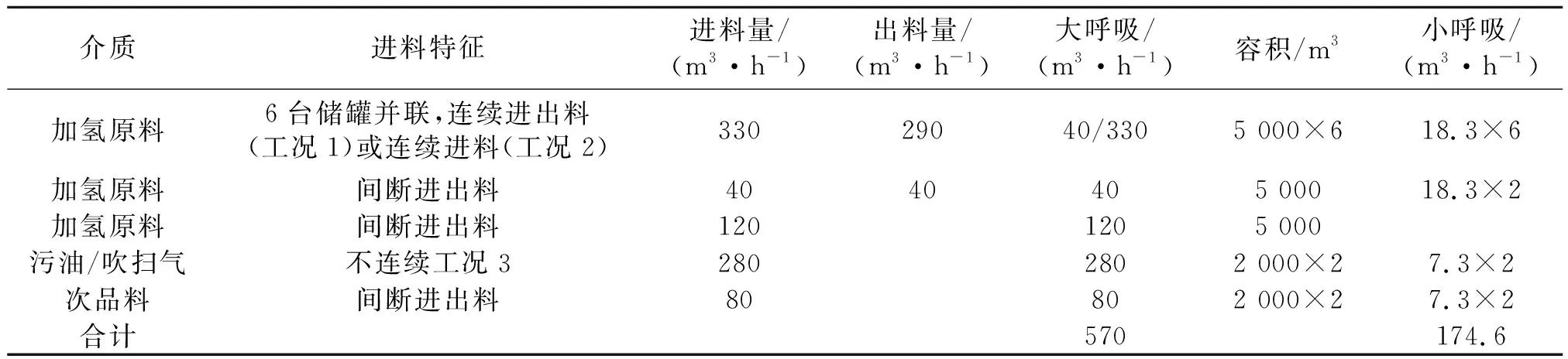

储罐罐顶的排气量为大呼吸与小呼吸之和。大呼吸是储罐液位上升造成的呼吸量,小呼吸是环境温度升高造成的罐区气相膨胀引起的呼吸量,按50%的气相空间和2 ℃/h温升考虑,计算结果见表4。

表4 储罐进出料及呼吸量的统计

结合表4的数据与生产实际,该罐区的大呼吸排气量可以分3种工况:

工况1:正常生产状态。6台加氢原料罐的大呼吸量为40 m3/h,加上小呼吸量,总最大排气量为214.6 m3/h。

工况2:开工进料状态。开工初期,加氢原料中间罐区同时接收各装置的进料量,其大呼吸排气量为330+40+120+80=570 m3/h,最大排气量为744.6 m3/h。

工况3:停工退料状态。停工退料前的吹扫罐运行,2台污油罐接收吹扫退料,其他储罐正常进出物料,大呼吸排气量为(330-290)+40+120+80+280=560 m3/h;加上小呼吸量,最大排气量为734.6 m3/h。

因此最大工况的大呼吸排气量为570 m3/h。总排气量则加小呼吸量,为744.6 m3/h。从实际考虑吹扫罐在停工前使用情况,可以不考虑开工初期和吹扫罐运行同时进行的情况。

2.3 浓度和流量波动情况

浓度波动:从罐顶气的组分分析可以看出,废气组分的波动较大,大多数以2~3倍的浓度波动。这一方面是由于罐体形式内浮顶和拱顶存在差异,另一方面也与罐的使用周期有关,罐使用周期的末期,可能会存在浮盘密封失效等问题,因此特殊情况下总烃浓度会大幅增加。

流量波动:除2.2节中的工况不同可能会产生的波动以外,气温的变化和局部工况的变化,都可能产生排出废气量的大幅变化,考虑到罐本体的压力控制特点,最小呼吸量为0。考虑日夜温差及日照等气候特点,每日呼出气量时间为5~7 h。

3 重点关注的问题和思考

3.1 罐顶气连通的连接形式

目前总共有5种连接形式:直接连通、气相平衡管、直接连通共用切断阀、单罐单控和单呼阀[2]。从安全性考虑,单罐单控方案和单呼阀方案是安全性最好的方案,其杜绝了罐体直接连通的方式,优点是确保一定的安全性,缺点是氮气消耗和VOCs废气的排量都较其他的连接方式大。一般应考虑爆炸和燃烧危险性较大的储罐,但在实际设计中存在矛盾,一般爆炸风险较大的储罐储存介质的闪点较小,但闪点较高的重质油组分一般自燃点较高,因此爆炸风险较小的储罐往往燃烧风险较大。

本项目考虑到介质主要是加氢原料中间组分,闪点和自燃点均适中,因此采用了直接连通共用切断阀方案,即多台储罐气相通过连通管道连通,实现气相平衡功能,并在罐组连接收集总管上设置远程开关阀,通过监测储罐压力或罐组收集总管的压力,控制连通罐组排气,从而兼顾了排气量的减少和风险控制。

3.2 储罐连接数量选择

连接数量要考虑风险性,不宜超过总风险容量,一般要求容积小于10 000 m3的储罐不能大于16个。本项目储罐按围堰设置单独连通的收集管网,加之从介质考虑风险,考虑6个储罐为1组收集管网。

3.3 罐体附件的要求

从表1可以看出:罐顶气密闭收集,对于各罐体附件均有明确的压力范围值要求,各安全附件压力不重叠,导致排气压力区间较窄。阻火器的压降不能太大,一般要求阻火器压降不大于300 Pa,因此各紧急泄压阀、呼吸阀、氮封阀、单呼阀等关键附件的技术参数至关重要。对于压力的高灵敏度,一般要求额定流量下的压力不超过设定压力的110%,全关压力要在设定压力的85%以内。呼吸阀的泄露值在75%设定压力下应选择尽可能小的型号。

关于阻火器,要选定合适的MESG值,既要考虑满足要求的阻火性能,又要考虑介质的性质,防止过度选择导致MESG值偏小带来的堵塞风险增大。混合气体的MESG值需要按规范要求估算。

3.4 罐顶气收集管线的连接要求

连通管道要考虑单罐异常情况下对其他罐的影响,防止拉裂其他的罐体;同时管道要考虑低点排凝,避免罐内外温差导致的凝液堵塞管线。

连通管阻火器应设置在罐顶部,要考虑新增管线和阻火器等附件对罐顶部的支撑受力影响[3-4],需要核定管壁厚度和支撑力。

在考虑阻火器的安装位置时,需要注意阻火器的管径与阻火长度,以确保爆轰气体稳态通过阻火器。同时要考虑阻火器的流量范围,避免因特殊情况下的变化影响到罐体的安全运行(例如夏季暴雨引起的快速降温)。

3.5 新建常压罐的压力建议

过去常压储罐的设计压力一般为-500 Pa~6 700 Pa,出于成本考虑,压力多为2 000 Pa,目前考虑罐顶连通之后,新建常压储罐的压力应该进一步提高,可以按5 000 Pa考虑,这样既可以通过增大呼吸阀的启动压力来极大减少罐体VOCs气体的排放量,减少储存介质的储存损耗,也可以给罐顶各附件的设计带来更多选择,降低罐顶气治理的综合成本。

4 结语

随着国家对VOCs治理的进一步要求越来越严格,石化储罐的罐顶气VOCs的收集技术逐渐在实践中进行完善,目前已经形成了一套较为完整的技术体系,实现了安全风险和环保排放的有机融合。希望本文能为各行各业常压储罐的VOCs气体的收集治理提供借鉴。