焦炉荒煤气显热回收利用技术的应用

武跃

(河北钢铁集团宣钢公司,河北张家口 075100)

引言

焦化厂是产生二次能源最多的工序,炼焦过程更是典型的能源再加工和再利用的环节,而焦炭、荒煤气是炼焦工艺的最主要能源产物。目前,河钢宣钢已将焦炭显热应用到干熄焦设备发电上,但是面对从焦炉炭化室溢散的荒煤气显热却多年未回收利用。荒煤气溢散携带着巨大的热能,若能将这部分热能充分应用在发电设备上,将极大提高河钢宣钢发电效率,降低购电成本。

1 现状分析

焦煤在焦炉炭化室隔绝空气加热干馏期间产生大量荒煤气,这部分荒煤气溢散温度基本维持在650~800 ℃,携带着巨大热能。目前,河钢宣钢焦化厂5#6#焦炉炼焦工序产生的荒煤气,经炭化室溢散通过上升管进入到桥管,被70~75 ℃的循环氨水持续喷洒冷却,待荒煤气温度下降到75 ℃左右再进入到煤气初冷器,此时再利用低温冷却水吸收荒煤气显热,直至荒煤气显热温度维持在21 ℃,再经过一系列装备设施生产出净煤气和其他化工产品[1]。由此可见,焦炉溢散的荒煤气到被利用生产化工产品的巨大显热被循环氨水冷却吸收,这既造成荒煤气热能的损失,同样加大了水资源、能源的浪费。

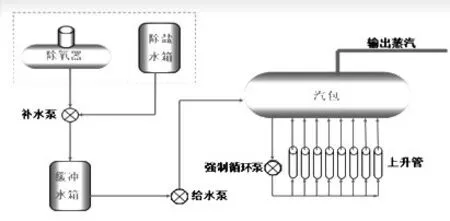

焦炉荒煤气冷却工艺流程见图1。

图1 河钢宣钢5#6#焦炉荒煤气冷却工艺

2 改造优化方案

2.1 总体思路

在5#、6#焦炉原有基础上配以一组两座6 m 高50 孔上升管系统,辅以相应的供水、输气、汽包和控制系统。基本思路是,借助干熄焦除氧水作为荒煤气显热回收的关键媒介,除氧水通过除氧器、水泵送入到汽包中,再由汽包中的强制循环泵压入送到上升管换热器吸收荒煤气显热,所形成的气液混合物再次返回到汽包中,经汽包汽水分离器产生饱和蒸汽,这部分饱和蒸汽通过连接的蒸汽管网,进入到发电系统。

2.2 技术方案

(1)工艺技术

5#、6#焦炉焦煤气显热回收利用的基本介质就是除氧水,除氧水在补水泵作用下进入到缓冲水箱,充当补给原料。给水泵将缓冲水箱中的除氧水持续输送到汽包中,且保持汽包中除氧水的定量,借助强制循环泵使除氧水不断在汽包和上升管之间形成“汽—液”形态的循环变化。同时通过在汽包和换热装置之间设置的连接管,除氧水在经过下水管进入到管热装置吸收荒煤气显热后汽化形成蒸汽,这部分蒸汽便经换热装置的汽管进入到汽包中,受汽包汽水分离后形成的饱和蒸汽通过连接管进入到焦化厂内部蒸汽网管,而汽包分离后的饱和水则和除氧水混合再次循环[3]。见图2。

图2 荒煤气显热回收利用工艺流程图

(2)供电系统

为防止焦化厂用电负荷波动引起的停电、导致换热装备断水干烧情况,本次5#、6#焦炉荒煤气显热回收供电系统采用一用一备两路电源,设备负荷属于二、三级负荷,便可通过焦化厂现有一级变电站分别向外引出两路独立的380 V供电电源。

(3)供水系统

除氧水是荒煤气显热回收的基本原料,由干熄焦发电站除氧水站能够为其提供0.4 MPa 常温除氧水,按年回收利用荒煤气预计消耗除氧水11.55万t。本次5#、6#焦炉显热回收配置1个缓冲水槽,目的是防止除氧水供给出现问题,缓冲水槽能够第一时间提供除氧水基础原料。

(4)蒸汽系统

通过5#、6#焦炉荒煤气显热回收装置收集的汽水混合物集中到汽包中,利用汽包的汽水分离作用实现蒸汽的分离,并通过汽管输送到焦化厂蒸汽管网。

(5)控制系统

为了实现5#、6#焦炉荒煤气显热回收精细化管理,借助以太网数据传输,对工序操作中涉及的各类操作参数以工艺流程形式反馈到终端控制级应用程序上,按照操作参数重要性在画面上显示指示、调节、记录、积算、报警及联锁等功能[4],实现对整个工序的调节控制、数据采集处理、设备运行状态及故障状态显示等功能。

3 实施效果

(1)2019 年全年荒煤气显热回收蒸汽量见图3。5#、6#焦炉应用荒煤气显热回收稳定,月均0.9 万t。荒煤气显热回收利用技术产出的蒸汽能够直接用于发电,发电效益显著。

图3 2019年5#、6#焦炉荒煤气显热回收产蒸汽量

(2)5#、6#焦炉荒煤气显热回收技术的应用有效降低了30%氨水用量,降低用电成本约15%,按电度电费0.51 元,氨水泵电机功率220 kW。节省电费约15.03万元/年。

220×15%×24×365×0.51/10 000=15.03

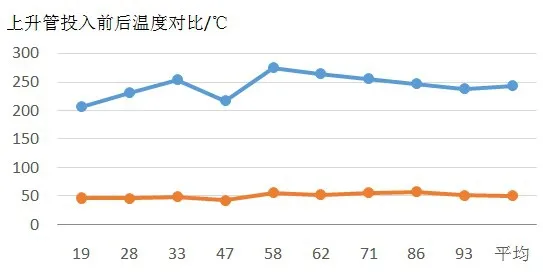

(3)5#、6#焦炉荒煤气显热回收技术的应用有效降低焦炉上升管表面温度,经过实测数据表明,焦炉炉顶上升管表面温度温度由200~280 ℃降低到40~60 ℃,见图4。减少了热辐射,改善了职工操作环境。

图4 上升管投入前后炉壁温度对比

4 结语

5#、6#焦炉荒煤气显热回收技术的应用能够为河钢宣钢年增产0.5~0.9 MPa 饱和蒸汽约11 万t,折合节约标煤1.05 万t,每年可以实现减排二氧化碳2.82 万t,炼焦工序能耗下降10 kgce/t 焦以上,为河钢宣钢节能降耗工作做出了贡献。