加热炉智能燃烧控制技术的研究应用

粟劲超,陈 帅,龙昭宇

(柳州钢铁集团有限公司,广西 柳州 545002)

柳钢2032 mm热轧生产线有三座常规式加热炉,自2005年10月投产以来,燃烧控制模型均为手动操作完全靠人工经验根据炉况进行调整,炉温稳定性差,燃料和助燃空气完全靠人工调节,加热炉的生产率和热效率不高。虽然有的操作工经验丰富,可以将燃烧状态调至较好状态,但是煤气热值、压力等是不断变化的,操作工的手动调节难以及时合理应对。加热炉燃烧的手动调节不能保证稳定的钢坯加热质量,钢坯加热氧化烧损严重,同时浪费大量能源。针对这种状况,柳钢热轧厂于2019年与北科大联合开发加热炉智能燃烧模型,摒弃传统加热炉燃烧控制方式,探索寻求更为先进的控制方法。

1 智能燃烧原理

投用自动燃烧模型前加热炉加热温度控制模式的原理是系统根据入炉坯料变量条件从冶金规范基表自动获取与之匹配的加热炉气温度控制目标及偏差范围,由操作工按照给定目标炉温实时调整各段炉膛温度。而自动燃烧模型则是根据给定板坯出炉目标温度(从标准表获取),模型根据标准升温曲线自行设定各加热段的板坯目标温度,并由设定的各出炉段板坯温度自行控制各段炉气温度来保证加热温度。

在坯料进入加热炉的预热段时,智能燃烧模型开始标记该坯料位置、入炉温度、牌号钢种和坯料规格等信息,以每个炉子不同的热效率,按当前坯料出炉节奏推算出一个动态的在炉时间,使用最合适该坯料的升温曲线,通过采集该坯料实时的炉温,设定动态目标炉温,操控煤气阀门和空气阀门进行全过程的加热控制,直至该坯料的计算温度达到出炉目标温度。整个过程操作工人基本只需进行出钢节奏控制以及极少的人工温度干预,计算机可以根据加热炉的环境信息模型,测知许多必须的信息(如炉气温度、煤气流量、煤气压力等),再由计算机进行思维推理、优化控制策略,发出控制行为信息,使对象达到目标要求。在工况发生变化(如炉膛温度降低)时,计算机根据感知信息,可以由存储的众多应对措施中,优选出一个能达到最大热效率、最少能耗、最少氧化烧损、最高产量、最低成本等目标的最佳应答[1]。

2 加热炉智能燃烧实际应用

2.1 加热炉跟踪

加热炉跟踪是智能燃烧系统L2级控制的重要功能,它将MES系统的轧制计划与实际板坯一一对应,并准确跟踪其位置,为数学模型提供入口参数。加热炉跟踪的准确性直接影响数学模型计算的精度,从而影响产品的控制精度。

板坯跟踪范围从装炉侧称重核对辊道开始,至粗轧RDT数据收集完成结束。在炉前板坯核对时,对板坯号和实物进行核对。跟踪的主要作用是确保数据与实际板坯能准确对应,但由于设备、仪表或网络故障等原因,会发生数据跟踪位置和实际板坯位置不符的情况,系统提供跟踪修正的功能,允许操作人员对板坯数据跟踪进行修正,保证跟踪的准确性和连续性。

系统为实现板坯跟踪,需要L1级和L2级配合完成。L1级接收仪表及设备等的检测信号,并对其可靠性进行校验,通过对各种检测信号的综合判断来产生L2级所需的跟踪事件。L2级根据各跟踪事件进行相应的逻辑处理,触发其他模块进行后续处理并向HMI实时发布板坯影像和数据。

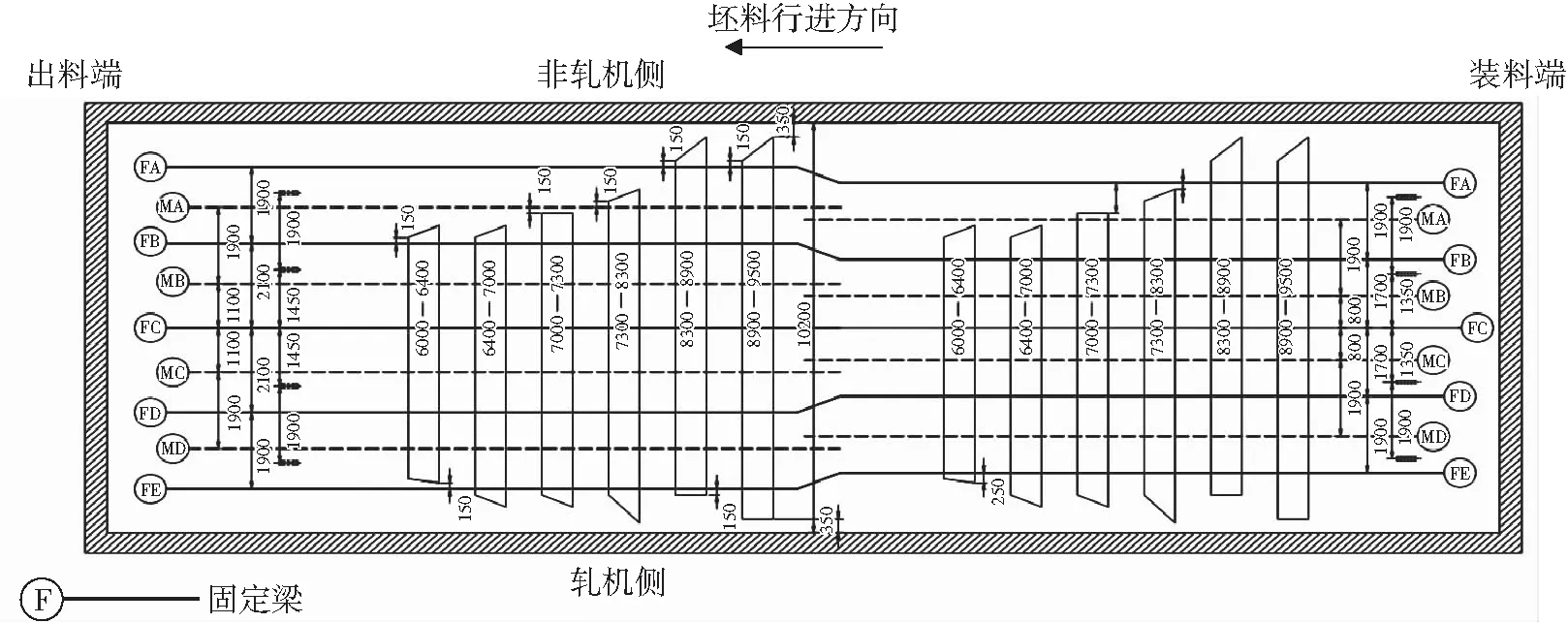

2.2 板坯温度计算

系统根据加热炉水梁错位和遮蔽情况,选取区域2和其对称区域3作为计算域,建立沿板坯长度方向的二维温度场[2]。然后根据计算域选取原理,将计算域与水梁接触的3个位置划分了较密网格,以准确计算黑印温度。根据炉子的实际结构和炉内的热交换过程,忽略钢坯宽度方向的温度不均匀性,选取上述计算域,建立钢坯内部导热和温度计算数学模型。经过边界条件的假设和处理、初始化条件处理后,以炉内热电偶位置对炉温进行线性插值,通过各材料模型(按钢的分类按化学成分)计算出不同材料铸坯的板坯温度。

图1 计算域选取示意图

2.3 出钢控制程序优化

燃烧模型应用初期设定加热、出钢节奏与轧线生产需求不匹配,加热炉出钢节奏偏慢,导致轧线等钢时间较长,生产效率低。为提高生产效率,降低生产能耗,技术人员基于智能燃烧模型初步应用取得成效,持续深挖模型“提效降耗”潜力,探索适于2032 mm线品种结构、生产组织特点的炉温控制模型,解决三座加热炉烧钢不均匀炉温波动大、最小在炉时间不合理、部分品规温控策略不合理等不利于生产稳定控制等一系列难题,优化加热炉设备动作衔接和步进梁、出钢机等设备节奏控制程序,为稳定、高效生产创造有利条件。

2.4 升温曲线优化

在模型使用初期,系统只有一套基准升温曲线,而实际生产中不同品种连铸坯往往需要不同的加热工艺,单一升温曲线无法满足实际生产需求。技术人员根据燃烧模型上线后收集的工况,参考人工烧钢经验完成了不同钢种基准升温曲线开发、优化,目前已经有普碳钢、冷轧基板、船板、集装箱板和低合金钢等7种升温曲线,满足现场实际生产需要。

图2 钢坯升温曲线

2.5 应用效果

目前柳钢2032 mm热轧生产线加热炉以基本实现全工况、全品规自动烧钢,加热温度控制精度由手动烧钢的±30 ℃提升至±15 ℃以内,坯料出炉温度相对稳定,温度均匀性大幅提升,模型自动投用率达90%以上,同时吨钢煤耗降低6.67%左右。

表1 指标考核对比表

3 结语

综上所述,通过对柳钢2032 mm热轧生产线加热炉进行智能燃烧改造,实现了对该加热炉煤气热值和全炉燃烧状况进行实时监控,通过对各段燃烧工艺进行合理化控制,提高了加热炉的生产效率和铸坯加热质量,实现了节能降耗,同时降低了职工的劳动强度,经济和环保效益显著。