热轧带钢氧化铁皮缺陷分析及控制

耿 伟,吴宇俊,梁武三,蒋小宇

(广西柳州钢铁集团有限公司热轧板带厂,广西 柳州 545002)

随着我国综合工业水平的大幅提升,钢铁材料的产量和品质也随之提高,用户对于热轧钢板的表面品质的需求愈加强烈,对此,通过研究热轧氧化铁皮生产机理,采用合理的控制方法和生产工艺,减少氧化铁皮压入缺陷,生产光亮美观的带钢表面,可有效提高用户使用满意度和产品市场竞争力。

热轧是在高温下进行的,带钢表面在高温下与氧气和水发生氧化形成氧化铁皮,热轧线均配置有高压水除鳞装置去除氧化铁皮,同时立辊轧机侧压、热卷箱弯曲等会起到机械破鳞的作用,配合高压水除鳞系统能够进一步提高除鳞效果。一方面氧化铁皮的产生及去除可以将转炉坯料遗留的结疤、夹杂、气泡等缺陷部分去除有利于热轧生产,另一方面氧化铁皮去除不彻底或者控制不合理将产生严重表面质量问题。

1 氧化铁皮生成及控制机理

1.1 钢板高温氧化机理

钢板在高温加热时,氧化铁皮的形成过程是氧由表面向铁的内部扩散和铁向外部扩散的过程。氧化铁皮的结构是分层的,最外一层为Fe2O3,约占整个氧化铁皮厚度的3%;第二层是Fe2O3和FeO的混合体Fe3O4,约占全部厚度的7%;第三层是与钢板基体相连的FeO,约占氧化铁皮厚度的90%。

钢板高温下的化学应为:

3Fe+2O2=Fe3O4

1.2 热轧过程氧化铁皮工艺分类

热轧过程中产生的氧化铁皮可分为一次氧化铁皮、二次氧化铁皮和三次氧化铁皮。一次氧化铁皮是钢坯在加热炉内经1100-1300 ℃加热过程中产生的,又称为炉生氧化铁皮,氧化铁皮厚度可达到1-3 mm,经炉后高压水除鳞箱去除。二次氧化铁皮是热轧钢坯从加热炉出来经高压水除去一次氧化铁皮后至精轧除鳞前期间所产生的氧化铁皮,期间主要经过粗轧机轧制,粗轧过程中钢坯表面与水和空气接触,产生了二次氧化铁皮,二次氧化铁皮在粗轧过程中部分经粗轧机架间高压水除鳞除去,最终由精轧高压水除鳞箱去除。三次氧化铁皮是钢板通过精轧高压水除鳞后产生的氧化铁皮,又称为次生氧化铁皮,此时钢板温度已降低,且轧制延伸大,产生的氧化铁皮量较少并随钢板延伸均匀分布在钢板表面。

1.3 热轧氧化铁皮去除机理

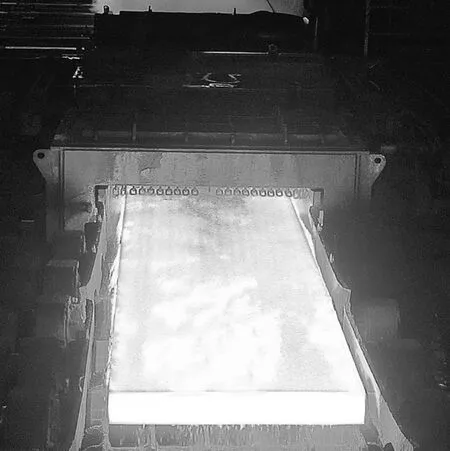

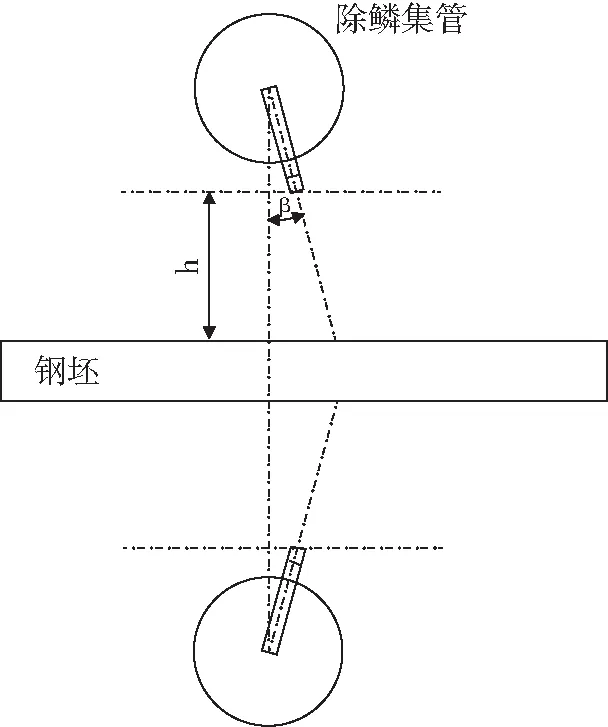

常规热连轧生产线氧化铁皮去除方法主要有机械除鳞和高压水除鳞。机械除鳞主要是粗轧大立辊轧机侧向轧制挤压破鳞和热卷箱弯曲除鳞,机械除鳞的原理是利用一次、二次氧化铁皮的强度低、塑性差不能随着钢板变形而从钢板脱落,从而达到去除氧化铁皮的效果,目前柳钢热轧厂通过技术攻关实现了本部两条热轧线全品规热卷箱投用,热卷箱除鳞现场如图1。高压水除鳞系统是在轧线配置炉后粗除鳞、粗轧机架间除鳞、精轧除鳞三点高压水除鳞去除一次、二次氧化铁皮,高压水除鳞系统压力一般为18-23 MPa。以炉后粗除鳞箱为例,钢坯从加热炉出炉后,其表面氧化铁皮会急速冷却呈现网状裂纹,高压除鳞水经过除鳞喷嘴后形成具有很大打击力的扇形水面喷射到钢坯表面,在除鳞箱体相对密闭的空间内产生打击、冷却、爆破、冲刷四重作用将氧化铁皮从钢坯基体剥离,现场如图2。

图1 热卷箱机械除鳞

图2 炉后粗除鳞箱

2 高压水除鳞设备改造提升

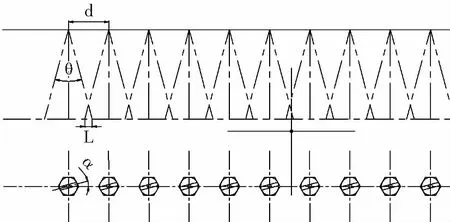

高压水除鳞箱一般由前后两排集管组成,每排集管设有上下两根集管,上下集管分布在钢板的上下两面,集管上安装除鳞喷嘴,除鳞喷嘴与钢板表面保持一定高度h,喷嘴除鳞喷射角θ一般为30°-35°,喷嘴轴线与辊道标高面垂直线夹角β一般为10°-15°,除鳞喷嘴横向偏斜平行布置的偏转角α一般为10°-15°,相邻两个喷嘴间距为d。除鳞集管安装见图3,喷嘴角度布置见图4。

图3 除鳞集管安装示意图

图4 除鳞喷嘴角度布置示意图

2.1 除鳞打击力提升

根据除鳞箱单个喷嘴的除鳞打击力计算公式[1]:

式中:k为常数;Q为喷嘴出口流量;p为除鳞系统压力;φ为除鳞水喷射厚度夹角。

影响高压水除鳞效果的因素有除鳞喷嘴到钢板表面的距离h,而一般除鳞系统压力投产后难以调整,因此调整除鳞喷嘴到钢板表面的除鳞高度是最有效的办法,适当将除鳞高度减小可显著提升除鳞效果[2]。

2.2 除鳞重合度保证

除鳞必须保证整个板面的完整除鳞,保证一定的重合度,即相邻两个喷嘴在钢板表面的喷射面必须有一定的重叠量,一般重合度控制在10 mm为佳,既能保证喷嘴的重叠量又能保证除鳞打击力,除鳞重合度L的计算公式:

在降低除鳞高度提高除鳞打击力的同时,除鳞重合度也会随之减小,因此需要计算如果降低除鳞高度后不能满足除鳞重合度就需要减小除鳞喷嘴布置间距,增加除鳞喷嘴数量。

3 典型氧化铁皮缺陷工艺改进控制

3.1 DC03系列边部氧化铁皮压入缺陷控制

3.1.1 存在问题

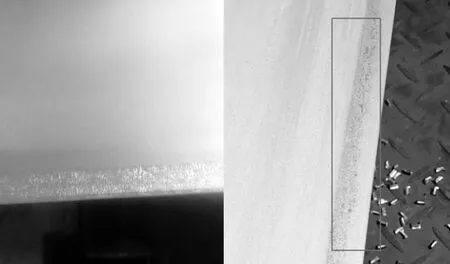

DC03系列汽车钢因其具有优良的塑性而广泛用于高档汽车外板,其冶炼、轧制成本均高出普通冷轧板,生产技术要求较高,冷轧成品交货质量要求严格,不允许存在瑕疵。而DC03系列钢由于其热轧采用高温轧制、高温卷取的特殊工艺,钢板边部氧化铁皮压入缺陷问题比较突出如图5所示,严重时因影响发货质量改判协议率达到5.8%左右。

图5 DC03边部氧化铁皮缺陷实物(左为热轧后、右为冷轧酸洗后)

3.1.2 采取措施

1)深入分析DC03钢氧化铁皮产生机理,严格控制DC03钢炉温控制制度,确保加热出钢温度和加热质量,避免异常临时保温影响炉内氧化铁皮生成状态在后续轧线难以彻底除鳞。

2)制定DC03钢详细的轧制工艺规范,严格控制粗轧末道次温度和喷水制度、精轧前段带钢冷却水开闭制度、精轧轧制速度控制等,减少钢板在氧化铁皮易产生的温度区间停留时间,从而有效减低热轧氧化铁皮缺陷[3]。

3)在满足冷轧轧制凸度要求的前提下,适当调整热轧凸度控制目标,避免卷取后边部缝隙偏大而持续氧化。

3.1.3 取得效果

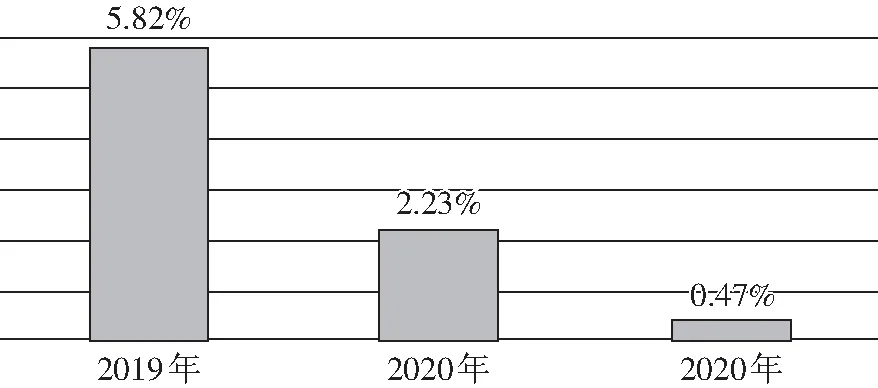

通过合理的控制工艺优化,柳钢DC03钢边部氧化铁皮缺陷得到很好的控制,2021年以来因边部氧化铁皮压入质量问题判定协议的比例下降至1%以下,较2019年的协议率5.8%降幅达到80%以上,近年来DC03钢边部氧化铁皮压入缺陷协议率统计如图6所示。

图6 近年DC03边部氧化铁皮协议率统计

3.2 厚规格普碳板氧化铁粉缺陷控制

3.2.1 存在问题

氧化铁粉缺陷是钢板表面的氧化铁皮在钢板开平矫直、折弯加工、堆运摩擦等过程中从钢板表面脱落形成的,影响用户加工环境卫生安全,并且部分用户喷漆后出现漆层不均匀、脱落等问题,特别是厚度≥10 mm厚规格普板氧化铁粉问题比较明显,厚规格氧化铁粉缺陷实物如图7所示。

图7 厚规格普板板表面氧化铁粉实物

3.2.2 采取措施

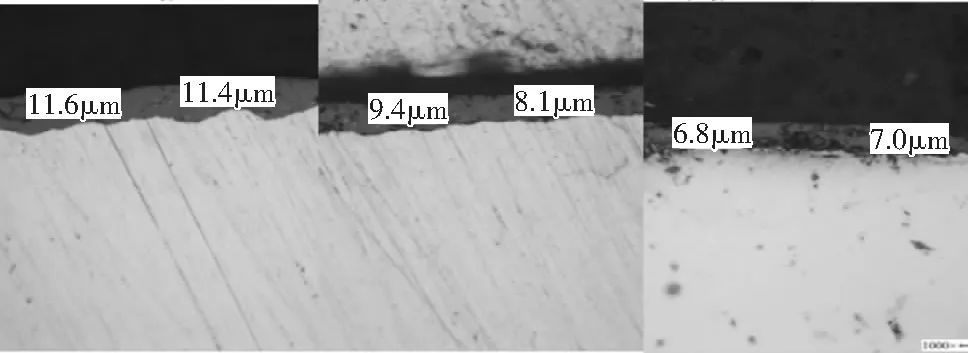

通过试验不同轧制温度、轧制速度、除鳞喷水量等工艺控制模式,开平跟踪实物氧化铁粉情况,发现轧制速度是对厚规格普碳板表面氧化铁粉影响最大的因素,精轧轧制速度越快,钢板表面氧化铁粉越少[4],其次增加除鳞喷水量也能够改善氧化铁粉量。普碳10 mm×1800 mm规格不同精轧轧制速度钢板开平表面氧化铁粉实物见图8,金相检测氧化铁皮厚度见图9。因此主要围绕提高精轧速度,适当增加除鳞喷水量采取以下措施:

图8 不同精轧速度表面实物(左3.6 m/s、中5.0 m/s、右6.0 m/s)

图9 不同精轧速度氧化铁皮金相检测厚度(左3.6 m/s、中5.0 m/s、右6.0 m/s)

1)通过对柳钢2032热轧线飞剪电机控制优化改造,提高飞剪最大剪切速度,解决了厚规格高速轧制时飞剪不能切尾的问题,实施精轧区“高温快轧模式”能够有效改善钢板表面氧化铁粉缺陷。

2)采用炉后除鳞双排、粗轧机架三道次除鳞、精轧双排除鳞+F1辅助除鳞,减少除鳞残余氧化铁皮量。

3.2.3 取得效果

根据普碳钢表面氧化铁粉改善试验结果,对于普碳钢厚度9-15 mm范围内,在当前飞剪速度能力范围内,通过适当提高轧制速度,以初步实现表面氧化铁粉质量有效控制。

4 结论

1)柳钢热轧厂近年来对于热轧氧化铁皮缺陷的产生及控制研究取得了初步的成效,柳钢热轧过程氧化铁皮缺陷得到较好的控制,表面质量改善较为显著,有利于高端冷轧产品的开发及扩量生产。

2)通过对热轧线除鳞箱系统的研究分析及优化改造,降低除鳞高度并增加除鳞喷嘴数量,大幅提升的除鳞打击力度,按理论计算除鳞打击力度可提升20%以上,并且保证了除鳞重合度满足要求。

3)针对热轧三种典型的氧化铁皮缺陷开展技术研究,通过降低开轧温度、提高轧制速度、适应性调整轧制负荷分配、合理使用带钢冷却水等工艺措施,大幅降低DC03钢边部氧化铁皮协议,改善厚规格普碳钢氧化铁粉问题。