凌钢5 号高炉高钛负荷下的操作技术优化

李 亮 马晓勇 戴田军 鞠春明

(凌源钢铁股份有限公司)

0 引言

凌钢5 号高炉设计炉容2 300 m3,设有3 个铁口,30 个风口,配备3 座旋切顶燃式热风炉,PW串罐无料钟炉顶,环保新嘉恒法渣处理系统,炉体6~9 段采用铜冷却壁的全冷却壁薄内衬结构等,于2012 年10 月12 日投产。由于没有配套的焦化工序,凌钢5 号高炉全部使用外购焦炭,80%水熄焦+20%干熄焦,焦炭的供货厂家有6 家,焦炭品种多,各家焦炭的水分、质量波动很大。凌钢铁前配备3 台烧结机和年产200 万t 链篦机-回转窑一座,烧结机分别为1 号烧结机(240 m2),2 号烧结机(180 m2),3 号烧结机(320 m2)。入炉原料由自产烧结矿和球团矿组成,所需矿粉为自产精矿、地方矿粉、澳大利亚FMG、WPF 及铁谷粉。

2020 年,为降低铁前配矿成本,大幅度提高了钛含量较高的地方矿粉的使用量,导致高炉入炉钛负荷(TiO2)持续处于高位。钛负荷的升高引起了炉缸工作状态下滑,表现为炉温稳定性差、炉缸活跃性降低、炉缸易堆积,影响了高炉的技术经济指标。通过积极调整工艺参数、优化操作制度, 凌钢5 号高炉的稳定性明显提升,技术经济指标持续改善,为生铁成本的降低奠定了基础。

1 5 号高炉钛负荷现状

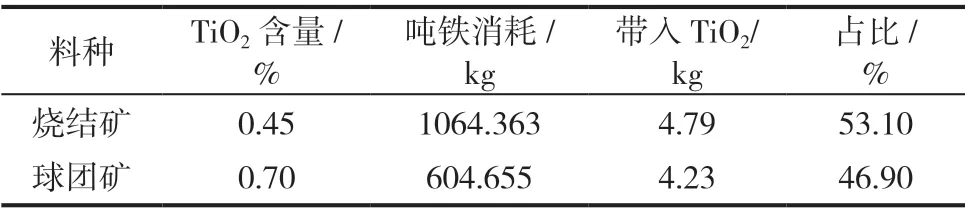

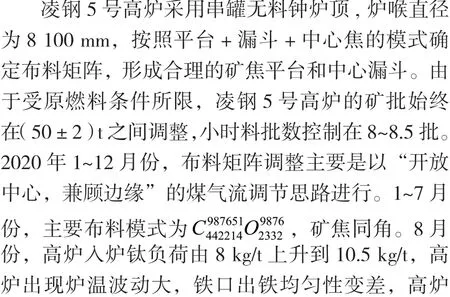

高炉钛负荷即每吨铁由炉料带入高炉的TiO2含量。2020 年9 月,对凌钢5 号高炉的入炉原料进行取样,并分析了其TiO2含量,结果见表1。

表1 5 号高炉钛负荷及来源

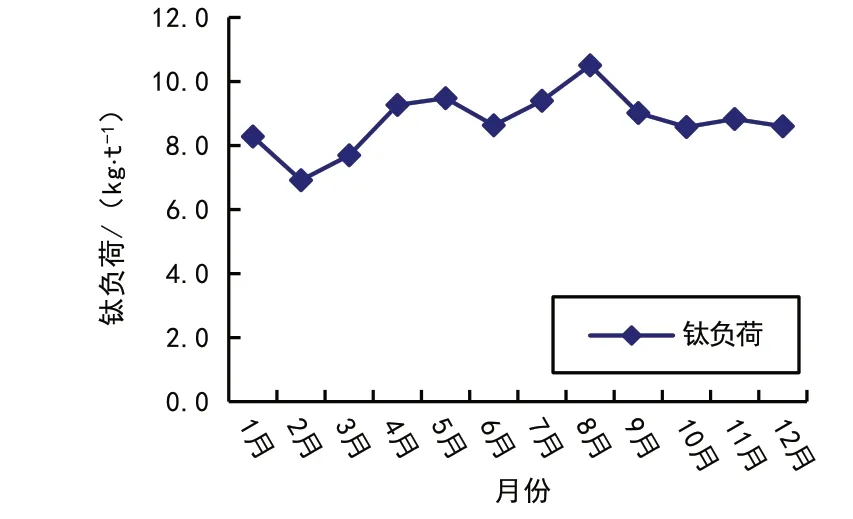

由表1 可知,钛负荷为9.02 kg/t,其中烧结矿带入的TiO2的量为4.79 kg/t,球团矿带入的TiO2的量为4.23 kg/t,烧结矿与球团矿的TiO2含量分别达到了0.45%、0.70%,处于国内高炉中的较高水平。烧结矿因配比高,带入的TiO2量最多,占比达53.1%,球团矿因配加含TiO2较高的地方矿粉,使得带入的TiO2的占比达到了46.9%。根据河北承钢的经验[1],烧结矿中TiO2含量升高会导致烧结冷强度降低,会造成高炉块状带透气性变差。2020 年凌钢5 号高炉钛负荷变化趋势如图1 所示。

图1 2020 年凌钢5 号高炉钛负荷变化趋势

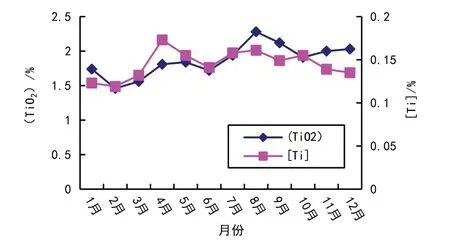

2 5 号高炉钛在渣铁间的分布

铁水[Ti]含量与炉渣中的(TiO2)均来源于含钛炉料中的TiO2。对于护炉操作来说,TiO2的带入量一般是3~5 kg/t,在这种情况下,铁水中的[Ti]含量为0.1%以下,而渣中的TiO2含量为1.0%~1.5%。炉渣中的(TiO2)在炉内的高炉还原气氛条件下,可生成熔点2 000 ℃以上的TiN、TiC及Ti(CN)连接固熔体[2],在炉缸内呈颗粒状,悬浮、弥散在渣铁中,造成铁水、炉渣粘度升高,流动性变差。铁水中[Ti]含量升高后会导致铁水黏稠,铁水罐易粘罐、易结壳、罐容变小,铁水罐下线处理和钩罐的次数增加,高炉兑罐正点率下降,出不净铁频率升高,制约了高炉的正常生产,并将会对炉缸活跃程度造成不利影响。2020 年凌钢5 号高炉铁中的[Ti]含量与炉渣中的(TiO2)含量的变化趋势如图2 所示。

从图2 可以看出,1~12 月份的[Ti] 含量在0.119%~0.176%之间,炉渣中的(TiO2)含量在1.46%~2.28%之间。这些都说明凌钢高炉生铁含钛量偏高,高炉常年处于护炉状态。

图2 5 号高炉2020 年铁水中[Ti]与渣中(TiO2)含量的变化趋势

3 操作技术优化

3.1 加强原燃料管理

通过调整焦炭筛孔规格,加强焦炭筛分效果,提高焦炭粒度,将优质焦炭布到中心,增加高炉中心死焦堆的透气性、透液性。5 号高炉设置5 个焦槽,焦筛尺寸为25 mm,焦丁比为40~45 kg/t,将5 号焦炭筛棒条间距调整为30 mm,焦丁筛棒条间距由10 mm 改为8 mm,增加了焦丁回收量,焦丁比达到50~60 kg/t。焦丁随球团矿布入高炉中间环带,焦丁比的提高改善了料柱中间环带的透气性,既节约了焦炭量,同时中心焦的粒度又得到了保证,利于开放并稳定中心气流。

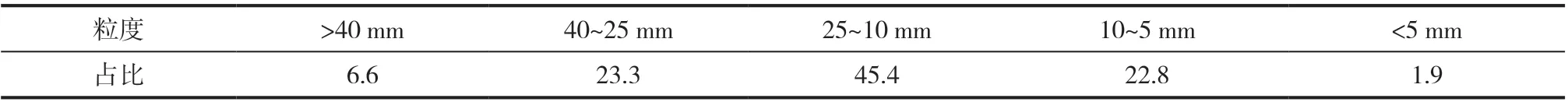

1 号烧结机和5 号高炉的距离达2 km 左右,且经多个转运站,加剧了烧结矿的破碎。为了最大限度降低入炉粉末,采取烧结矿槽位下限值预警机制,烧结矿槽位下限值不准低于5 m(满槽位9 m),槽位临界预警时采取停槽或及时补加落地烧结矿等措施。同时,5 号高炉制定了原燃料监控体系,通过微信平台及时上传原燃料信息。针对原燃料异常情况,提前采取控制手段,防止炉况出现波动,保障了高炉的长期稳定运行。高炉烧结矿入炉粒级组成见表2。

表2 凌钢5 号高炉烧结矿的粒度组成 %

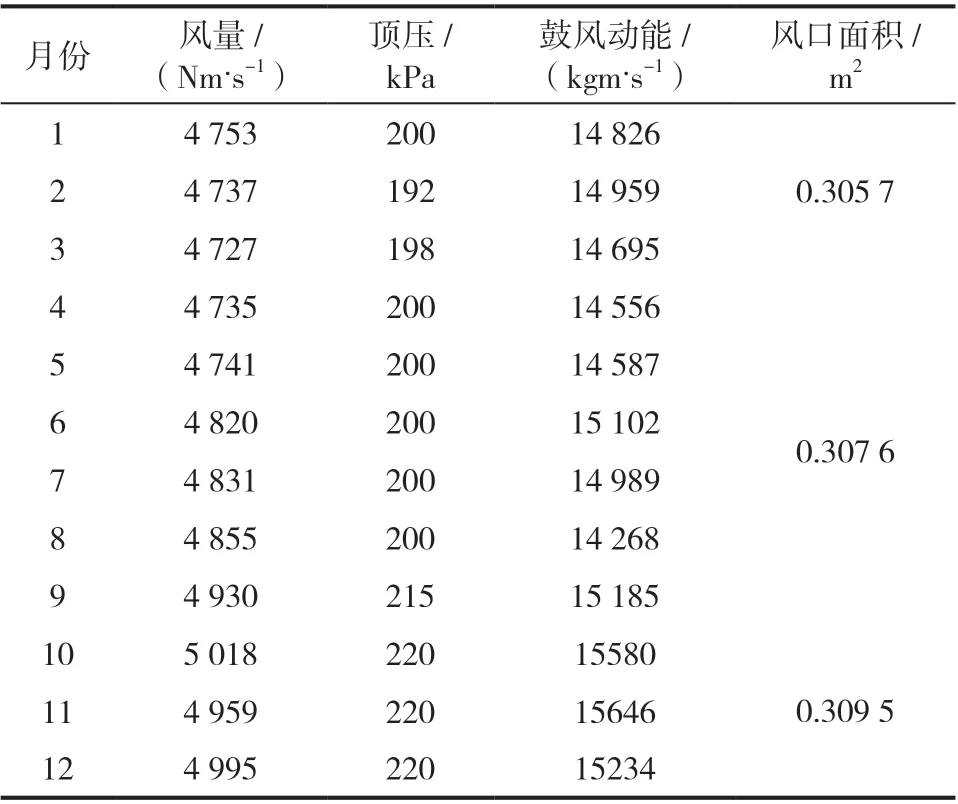

3.2 装料制度优化

3.3 大风量高压差操作

高炉在高钛负荷下冶炼的核心问题是如何保证炉缸工作状态活跃[3]。保证足够的入炉风量是保证炉缸活性的前提,2020 年5 号高炉突破常规,历史性的将风量提高至5 000 Nm3/min,高炉实际风速维持在290~295 m/s,鼓风动能突破15 000 kgm/s。炉顶压力由200 kPa 提高至220 kPa,高炉压差控制上限由180 kPa 放宽至190 kPa。风量和鼓风动能的提高对高炉炉况的改善发挥了巨大的作用。

(1)有利于吹透中心和中心气流的发展,改善了炉缸的工作状态,为高炉长周期稳定顺行打下基础。

(2)随着风量的提高,产量大幅度增加,加快了炉内各类物理、化学反应,炉缸渣铁温度更加均匀,进一步促进了炉缸的活跃,使得高炉各项指标明显改善。

(3)促进了锌等有害元素的上部排出,对炉况顺行有积极作用。

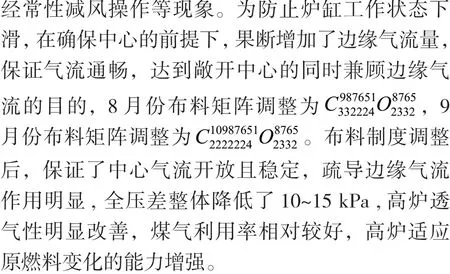

5 号高炉2020 年各月份送风参数变化见表3。

表3 2020 年5 号高炉送风参数变化

3.4 热制度与造渣制度优化

因入炉钛负荷高致使高炉冶炼受炉温影响较大,炉温高易生成TiN、TiC 和Ti(CN)连接固熔体,导致渣铁黏稠、渣铁分离困难、流动性变差,造成出铁时间延长,渣铁不易出净,全炉压差升高,炉况波动。

5 号高炉将生铁[Si] 含量控制标准由0.35%~0.50%降低至0.30%~0.45%,铁水物理热由1 480 ℃降低至1 470 ℃。5 号高炉炉渣碱度由1.20±0.05 降低至1.15±0.05,同时将炉渣中的(MgO)含量提高至9%~10%,控制炉渣W(MgO)/W(Al2O3)>0.65。降低铁水温度可抑制TiN、TiC和Ti(CN)的生成,改善渣铁流动性,促进渣铁分离,而适当降低炉渣碱度和提高镁铝比也可改善炉渣的流动性能,降低渣铁在料柱中的停留时间,提高料柱透气性。2020 年炉渣成分控制见表4。

表4 凌钢5 号高炉炉渣成分

3.5 建立钛的收支平衡体系

建立了TiO2在高炉内的收支平衡体系。利用入炉的TiO2总量减去进入铁水中的[Ti](转化为TiO2)及进入炉渣中的TiO2含量,分析Ti 在炉内的富集情况。Ti 在高炉内主要以TiC、TiN 和Ti(CN)的形式富集。高炉操作者每天要做Ti 在高炉内的平衡计算工作,及时掌握Ti 在高炉内的富集情况。在入炉钛负荷一定的情况下,铁水中的[Ti]高,则进入炉渣中的TiO2的量会减少;铁水中的[Ti]低,则进入炉渣中的TiO2的量会增加,日常生产应密切关注TiO2在炉内的富集情况,如果Ti 在高炉内的富集总量呈上升趋势,应密切关注,防止出现炉缸堆积,必要时配加锰矿或萤石进行洗炉。

3.6 加强炉前出铁管理

随着生铁产量的提高,渣铁能否及时排净直接影响到炉况的稳定顺行。加上钛负荷较高,导致铁中[Ti]及渣中(TiO2)含量较高,造成渣铁分离困难、产生泡沫渣等,渣铁在炉内时间越长,渣铁流动性越差。为了适应生产的需要,5 号高炉树立憋渣憋铁就是事故的理念,首先,从改善炮泥质量入手,保障铁口的工作状态,有效保证了铁口深度和出铁的均匀性;其次,由两个铁口轮流出铁改为三个铁口轮流出铁,采取零间隔出铁模式,缩短渣铁在炉内的停留时间;提高炉前主铁沟的寿命,必保过铁量15 万t 以上,减少主铁沟检修频率;炉前工作的细化有力保障了炉内操作优化的顺利进行。

4 取得的效果

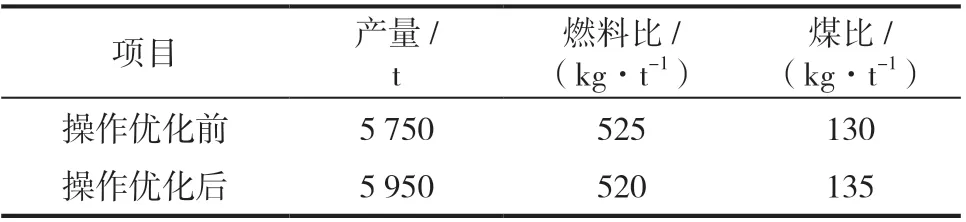

通过优化操作技术,实现了5 号高炉的长周期稳定顺行,主要经济指明显改善,特别是高炉产量,实现了跨越式的突破,创造历史最好水平,燃料比、煤比等主要经济指标也都处于历史较好水平,取得了明显的经济效益,具体见表5。

表5 凌钢5 号高炉操作优化前后的主要指标变化

5 结语

因使用地方矿粉比例较高,导致凌钢高炉入炉原料中钛负荷较高,使得高炉生铁中钛含量偏高。为了确保炉况稳定顺行,在铁前配矿不能有效降低入炉钛负荷的情况下,结合5 号高炉生产操作实践,建议关注以下几点:

(1)高钛负荷冶炼应使用“开放中心,兼顾边缘”的布料制度,平衡好两道煤气流。

(2)在送风制度方面,应提高风量和实际风速,维持较高的鼓风动能,确保炉缸工作状态活跃。

(3)优化炉渣成分,控制适宜的炉渣镁铝比,适当降低炉渣的二元碱度以提高炉渣的流动性。

(4)在保持铁水物理热充沛的前提下,适当降低生铁[Si]含量,利于改善铁水的流动性能。

(5)炉前渣铁排放对于高炉冶炼非常重要,及时排净渣铁是高钛负荷下炉况稳定顺行的必要条件。