数字化试验室建设在汽车研发中心的应用

中汽研汽车工业工程(天津)有限公司 闫志璞 马健

文章详细介绍了数字孪生技术在汽车试验室领域的应用,阐述了数字孪生技术的应用过程,应用特点,以及相对于传统试验室运维平台所具有的优势,并对今后如何能够更加深入地与传统试验模式相融合提出一些见解。

0 引言

近年来,数字孪生得到越来越广泛的传播。同时,得益于物联网、大数据、云计算、人工智能等新一代信息技术的发展,数字孪生的实施已逐渐成为可能。现阶段,除了航空航天领域,数字孪生还被应用于电力、船舶、城市管理、农业、建筑、制造、石油天然气、健康医疗、环境保护等行业。特别是在智能制造领域,数字孪生被认为是一种实现制造信息世界与物理世界交互融合的有效手段。许多著名企业(如空客、洛克希德马丁、西门子等)与组织(如Gartner、德勤、中国科协智能制造协会)对数字孪生给予了高度重视,并且开始探索基于数字孪生的智能生产新模式。

从自动化,数字化,到智能化,数字孪生技术正在朝着臻于完美的复杂系统模型不断演化,从简单的模型展示到运维辅助,如今已经融入到各行各业,城市体征感应平台,网络安全态势感知平台等,其应用之广泛,融合之深入,正在驱动着其行业不断进行智能化升级。数字孪生技术应用于汽车试验室领域,驱动其进行智能化升级,真正实现智慧运维[1]。

1 现阶段汽车试验室的介绍

1.1 试验园区介绍

中汽研汽车检验中心(广州)有限公司是中汽中心投资成立的全资子公司,公司隶属于中汽中心检测认证事业部,负责中汽中心华南基地项目的筹备、建设、运营和管理。业务涵盖了整车及零部件的全项强制性检测、研发验证及评价测试。公司一期建设整车排放试验室、整车耐久及动力总成试验室、停车楼、动力站房、油品库、加油站等。二期规划建设新能源整车及关键部件试验室、整车综合性能试验室(含试验场)、碰撞试验室和电磁兼容试验室。

1.2 动力总成试验室简介

此次进行数字孪生建设的试验室为动力总成试验室,该试验室拥有6个发动机试验台架,包括3个全流稀释排放试验间(2AVL、1HORIBA),3个部分流稀释排放试验间。可测试功率覆盖60~700kW,可测试最大扭矩达3800Nm。具备具备国六、非四等强检认证试验、标定开发试验、委托测试验证试验能力[2]。

2 数字孪生试验室智慧运维平台建设整体目标

2.1 总体架构

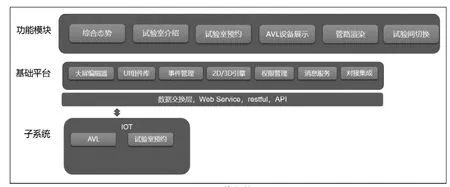

中汽研智慧检测管理平台方案总体架构分为三层:功能模块、基础平台层、终端设备及子系统层(如图1)。

图1 总体架构图Fig.1 Overall architecture diagram

2.2 试验园区智慧物联

“万物互联”是我们在进行物联网建设时的美好愿景,此次在进行数字孪生试验室智慧运维平台建设时,我们将园区物联网建设作为下一阶段的目标,将园区的门禁系统,停车系统,水,电,暖设备等,进行信息整合,可视化开发,建设一个智能化的物联网平台。

此外,物联网“数字化”中的另一层意思是物理世界本身的状态变为可以被计算机和网络所能感知、识别和分析,这些状态包括位置、属性、性能、健康状态等,物联网技术为原子化向比特化转变提供了完整的解决方案。同时物联网为物理对象和数字对象之间的“互动”提供了通道。

2.3 实现综合态势分析

首先要对整个试验室设计一个综合态势分析页面,例如设备使用年限分析:即对现有设备的使用年限进行数量统计;任务类别占比分析:即对中汽研的各种业务进行分类统计;任务数量分析:即使用柱状图统计A任务与B任务在各个任务类型中的数据;任务数量TOP3趋势分析:展示个季度任务数量TOP3的趋势变化;除了以上数据分析,还要做设备数量变动分析,设备校准分析等,由此形成对中汽研广州基地试验间状态全面感知、信息高效处理、应用便捷灵活,助力中汽研监测管理向更高质量升级。

2.4 试验室运营数据可视化

在试验楼层界面,对试验室运营数据进行可视化展示,例如:试验室工作状态,即实时显示各试验室的状态,空闲或运行情况;试验室预定状态,即展示各试验室的预约情况,任务编号与时间,提升试验室的利用效率;试验室的检测数量,即统计各试验室的检测数量;试验室维修保养信息,即统计展示进三年的维护时间与下次的保养时间,更加直观的展示试验室的保养周期;发动机试验室的介绍,即使用文字以及图片展示各试验室的简介以及资产编号;房间名称展示:采用BBT的方式展示房间的名称,冒泡的内容可随着楼层模型的旋转而旋转。

2.5 试验数据可视化

在试验室界面,对试验过程中的所有数据进行实时采集,并将这些数据通过图表展示出来,例如:实时温度数据,即通过用户情景分析得出发动机测试能够采集的重要温度数据;实时压力数据,即测试中重点检测的压力数据;其他测试实时数据,即实时转速,油门开合角度,扭矩与功率。再例如转速与扭矩、温度、压力曲线图,即通过不同转速下的扭矩,压力,温度生成三条曲线,用来分析不同转速下的各参数情况;以及报警信息,尾气检测数据等。

另外加入油气管路状态显示,展示进气管、排气管、中冷前管路、中冷后管路、输油管以及回油管的流速以及温度的状态。根据子系统上传的压力数据,来控制管路内的流速动画,根据子系统上传的温度数据,来调节管路颜色的渲染。

2.6 试验差错智能研判

对试验过程中可能出现的超阈值情况进行智能研判,并提示操作者进行合理的操作,提示内容包括事件原因,解决方式等,即使新上任的试验人员也能清楚地知道操作步骤,所有事件均被记录,可查阅,今后可对事件数据进行智慧分析,对经常发生的错误事件进行重点监控,以辅助试验人员减少该事件的发生次数。

3 数字孪生试验室智慧运维平台建设流程

3.1 试验基地,试验楼层,试验室及试验设备的整体模型搭建与风格渲染

数字孪生以数字化方式拷贝一个物理对象,模拟对象在现实环境中的行为,对产品、制造过程乃至整个工厂进行虚拟仿真,目的是了解资产的状态,响应变化,改善业务运营和增加价值。在“万物互联”时代此种软件设计模式的重要性尤为突出,为了达到物理实体与数字实体之间的互动,需要经历诸多的过程也需要很多基础的支撑技术做为依托,更需要经历很多阶段的演进才能很好的实现物理实体在数字世界中的塑造。首先我们需要构建物理实体在数字世界中对应的实体模型,就需要利用知识机理、数字化等技术构建一个数字模型。

所以开发初期的首要任务便是三维模型的搭建,从宏观到微观可分为整体园区的三维模型搭建,试验楼层的三维模型搭建,试验间的三维模型搭建,试验设备的三维模型搭建,油气管路的三维模型搭建。

三维模型的搭建,第一步便是要在现场进行实地调研,拍摄图像资料,整个园区里面的每一栋楼,试验楼层内的每一个试验间以及每一台设备都需要细致而严谨的拍摄,然后结合CAD图纸进行精确建模。第二步需要对模型进行风格渲染,加入灯光,飞线及粒子效果等,营造科技氛围。

3.2 试验室数据的采集甄选与界面绘制

试验室数据采集由数据采集人员安装数采设备进行实时数据采集,从近百条数据里面甄选出关键数据,所甄选出的数据要全部满足数字孪生的要求切对试验室的运营起到至关重要的作用,UI设计工程师将这些甄选出来的数据通过易读的图表展现在界面上,至此,完成了模型搭建与数据界面的设计,为之后真正的孪生打下了基础。

3.3 试验室数据与模型的融合

数字孪生的核心是模型和数据,建立完善的数字模型是第一步,而加入更多的数据才是关键,要想充分发挥数字孪生技术的潜能,数据存储、数据的准确性、数据一致性和数据传输的稳定性也需要进一步加强。

此次我们试验室的主角设备是发动机,数字孪生的设计可深可浅,就发动机来说,试验数据的变化很难在发动机外观上看出变化,除非抛开发动机外壳,进行内部建模分析,但实际意义并不大,而且会耗费大量时间与精力,所以我们将主要结合点放在了试验室的油气管路上,例如排气/进气压力,排气/进气温度,油管流速等,通过实时变化的动画效果将试验过程数据展现出来。

所以,数字孪生在设计初期就要找准方向,我们需要知道使用者的关注点哪里,哪些数据是重要的,不然看上去再绚烂的画面也只是缺少实际意义的炫技罢了。

3.4 智能分析与决策设计

试验室数字孪生结合数据分析才能真正做到智慧运维,试验室在试验过程中有以下几个数据指标的阈值需要密切关注,例如发动机转速与温度,发动机的震动幅度,进气/排气压力等,如果发现发动机温度过高,数值达到需要紧急停止试验的阈值范围,则要立即关停发动机,停止试验,所以,我们将现实中的紧急预案植入到系统中,在试验过程中实现智能决策。

4 数字孪生试验室智慧运维平台发展方向

4.1 高精度,高可信度的数字模型

数字模型的发展从最初的“形似”发展到如今的“神似”,要做到“神似”,需要在现有模型的基础上,伴随着产品生命周期的演进而提升模型的复杂度,精确度和实时性随着产品生命周期的演进逐步提升。

高精度模型的搭建在技术上一直都不是一个难题,但是,现实中设备的迭代与升级,哪怕是一个细微的改动,都需要对数字模型进行维护,这就需要为此搭建一个可信的数字模型维护平台,以此提高维护效率。

4.2 采集数据的深挖与落地

目前的试验室数字孪生系统,只完成了第一步,即试验数据与模型的互动与融合,目前的数字孪生只是试验过程中实时数据的数字孪生,如何将这些数据变得更有意义,需要进一步深挖,真正落地。

4.3 数字化与智能化“两化融合”

数字孪生是试验室数字化进程的重要节点,实现了数字孪生之后,需要考虑下一个问题,如何向智能化试验室迈进,首先需要完善紧急预案的植入,从试验过程安全着手,进一步提高各项数据的阈值变化精度,加强阈值变化与自动操作的结合能力,这是关键点,其次我们要拓展试验室的运维数据,将日常运维作为切入点,挖掘关键数据,实现真正的智能化运维。

5 结语

汽车试验室数字孪生对汽车试验有重要的意义,是行业内重要的技术革新。汽车试验室数字孪生的建设,将整个试验过程一目了然地进行数字化管理,实时可见的试验变化,对采集的数据进行智能分析,智慧决策,从而提高了试验室的管理效率,节约了运维成本,对汽车试验室发展乃至整个汽车研发行业都将有着非常重要的参考意义。

引用

[1] 梁乃明,方志刚,李荣跃,等.数字孪生实战[M].北京:机械工业出版社,2019.

[2] 李秋花.中国电子技术标准化研究院发布‘新一代信息技术产业标准化系列白皮书’[J].信息技术与标准化,2012(7):2.