基于数字孪生试验室的智慧运维平台应用

中汽研汽车工业工程(天津)有限公司信息工程部 魏磊 张贺 马健 王庭旭 李虎

文章介绍了传统汽车研发中心试验室特点,引入数字化试验室建设概念,提供汽车研发中心数字化试验室建设方案,提出将设备跨平台互联、试验数据采集与试验业务流程有机结合,实现汽车研发中心试验业务流程数字化管理,减少无效动作、降低试验人员劳动强度、提高试验效率。

0 引言

汽车研发中心试验室承担汽车整车、总成及零部件的试验工作[1]。当前,随着汽车研发试验业务增多,试验室规模不断扩大、试验设备种类和数量不断增加,传统的试验研究方式很容易形成信息孤岛,而汽车研发中心需要去除信息孤岛造成的不良影响,统筹各个试验业务流程,整合各种试验信息,建设数字化试验室对促进企业更好发展具有十分重要的意义。

1 传统汽车研发中心试验室特点

汽车行业是一个试验密集型行业,随着汽车试验国家标准的更新、汽车生产厂家试验要求的提高,汽车试验过程变得越来越复杂,对汽车研发中心试验室的建设提出越来越高的要求[2]。

1.1 试验设备特点

由于试验需求不同汽车试验设备品牌、型号各异,各种设备相对孤立,设备间有小规模集成,这种集成往往是主设备通过Canbus、Modbus、RS232等形式与周边设备(传感器、气体分析仪、烟度计、油耗仪等)通信,在试验过程中周边设备将数据上传给主设备,主设备实时或周期将主设备试验数据与同一时刻周边设备上传的数据写入本地数据库,试验完成后再通过软件对试验数据进行分析,以曲线、表格的形式生成数据报告,最后由人工将数据填写(或截图插入)到正式试验报告中。

传统的试验设备集成度低、主设备间基本没有做到互联互通,管理层在分配试验时很难通过实时目视化看板直观知晓哪个试验间的试验设备满足试验条件。

1.2 试验业务流程特点

试验业务流程分为前置流程、试验过程和试验后处理过程。涵盖合同评审、委托申请、委托审批、任务分配、试验排程、试验前样品领用、试验数据采集、试验后报告编辑、报告审批、报告归档、样品退样、费用结算等业务。

国内很多汽车研发中心试验室已经启用试验室信息管理LIMS(Laboratory Information Management System)系统,大大提高试验室信息流转效率。但由于LIMS系统功能的限制,试验任务分配过程未能体现某试验室的工作饱和度,试验排程需要通过人工分配的方式实现,存在分配不合理的可能。除此之外,试验过程中,LIMS系统不能实时动态掌握试验数据,只能在试验结束后被动接受主检上传的试验报告,过程中存在试验数据受人为干扰的风险,直接影响试验数据的客观性和试验结果的准确性。

2 汽车研发中心数字化试验室建设整体目标

拟建立一个相对统一的试验室管理平台,整合现场设备、试验业务流程,实现设备层试验室主设备跨平台、跨品牌互联互通;业务层在试验前置流程、试验过程及试验后续处理流加强程数字化管理,最大限度减少人为干预空间,确保试验的客观、公正。对于机械性、重复性较高的工作交给管理平台按照一定规则自动处理,降低员工工作强度,提高汽车研发中心试验室数据流转效率。最终实现“同一平台、信息共享、多级监视、分散管控”的目标。

3 汽车研发中心数字化试验室建设方案

3.1 试验室主设备互联互通

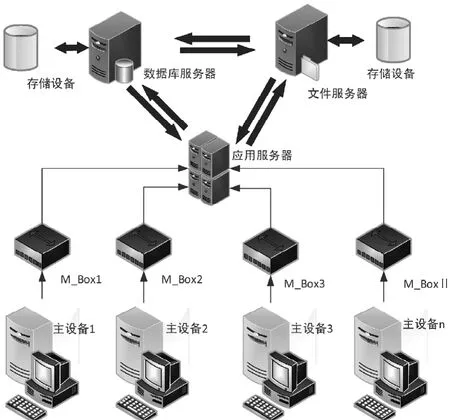

当前试验室主设备与周边设备集成,形成一个小规模的设备系统,而这些主设备之间并没有实现互联互通。为了实现设备互联互通又不影响主设备按照正常模式进行试验,建设方案拟提出下图1所示系统架构:

图1 系统架构图Fig.1 System architecture diagram

主设备通过Can总线或其他通信方式实现按照特定协议将数据传给中间机M_Box,中间机按照与主设备约定的协议解析数据包,并将提取的数据、文件等上传应用服务器,应用服务器将数据和文件等对象写入相对应服务器和存储设备。

3.2 数据采集系统设计

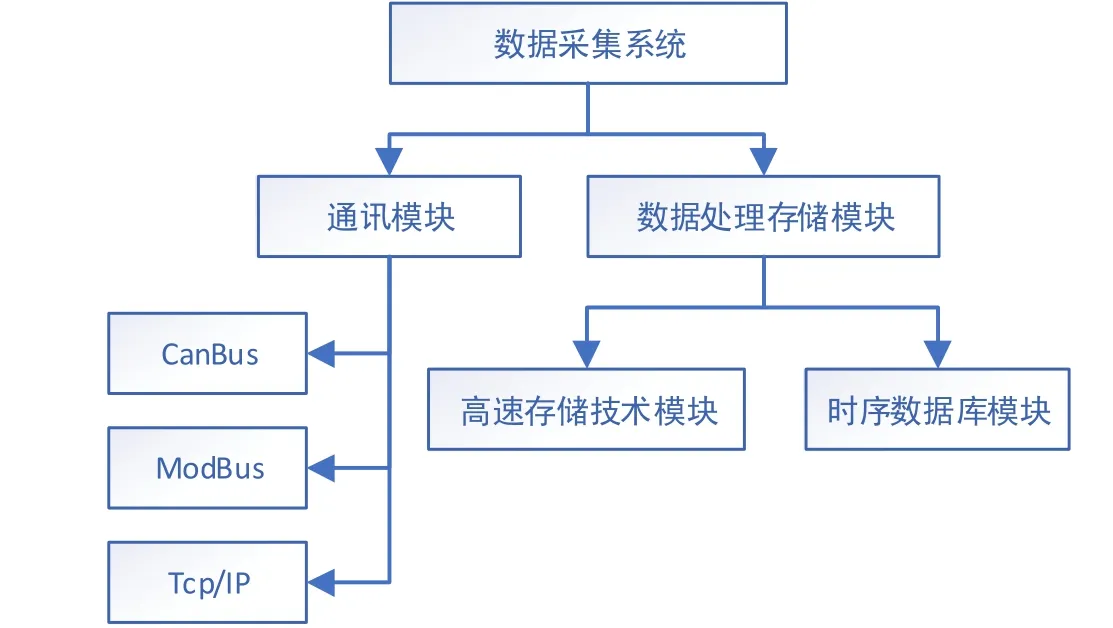

数据采集系统设计的主要任务是实时获取检测业务数据与试验设备运行状态数据,通过面向对象编程思想,引入模块化设计理念,将系统数据采集模块划分为通讯子模块和数据处理存储子模块,数据采集系统模块划分如图2所示:

图2 数据采集系统模块划分示意图Fig.2 Schematic diagram of data acquisition system module division

通讯模块的研究通过研究Can总线、ModBus、TCP/IP等常见通讯协议,抽象出通讯模块父类,将通讯所需基础对象和方法封装起来,通过接口与实现过程分离,进而使父类内部的功能部件具有“高内聚、低耦合”的最佳状态,使用时新建子类继承父类实现过程,对于与父类功能不同的部分,可以通过重写的方式实现所需功能。这样能够大幅提高开发效率,并可以轻松实现现有代码的扩展,提高编码效率降低出错概率,降低代码维护难度。

数据处理存储模块用于实时接收试验设备运行状态数据和检测业务数据,研究开发数据处理存储功能模块,模块分为两大部分,分别是Collector、Sender。Collector功能是采集底层数据,并存储到内存数据库Redis做缓存。Sender将内存数据库Redis内存储的数据抛向服务器时间序列数据库[3]。在Collector中保留了插件模块,系统依据不同的接口协议开发对应的插件模块,从而达到快速开发、部署的目的。

3.3 自动生成试验报告

在不引入系统的情况下,主检需要在试验结束后,通过主设备记录的数据表单通过技术手段进行截取、生成图表然后再手动方式将数据誊抄在正式试验报告中,这种方式加大试验人员的重复工作量,提高单次试验执行周期。

引入系统后,试验室主检人员只需关注试验过程的规范性。试验结果实时写入数据库,试验结束后系统根据试验类型、试验前选择的试验参数自动过滤无效数据,从试验报告模板库中选择恰当模板自动生成试验报告,将试验人员从大量重复性工作中解放出来,将更多注意力放在试验的合规性方面,由此提高试验的效率和可靠度。

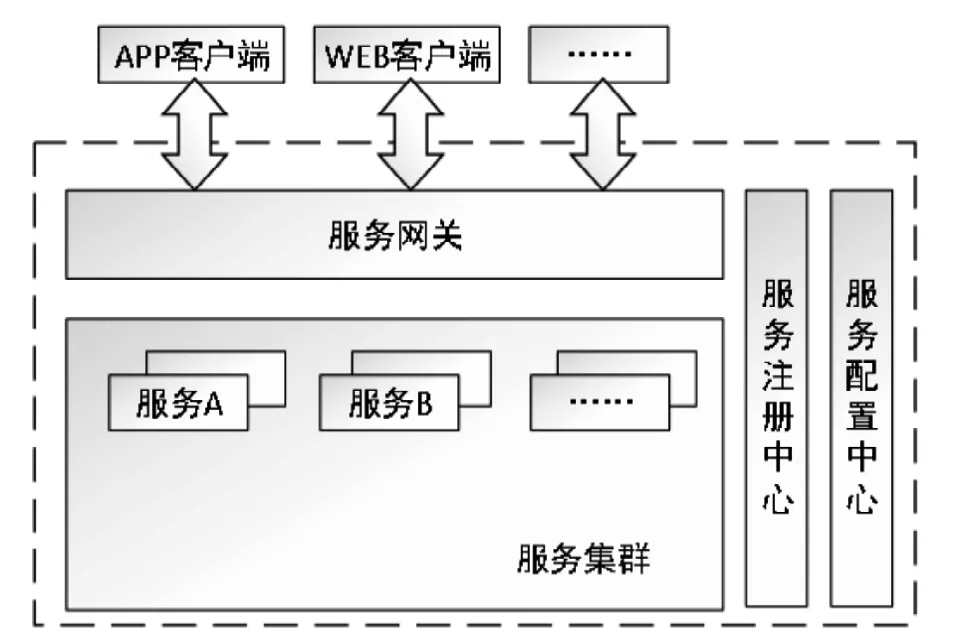

试验报告由于委托类型不同、业务场景不同,存在报告种类繁多的特点,传统报告生成方式很难满足使用需求,基于此引入微服务架构。

典型微服务架构如图3所示:

图3 典型微服务架构Fig.3 Typical microservice architecture

微服务的理念是允许开发人员基于各种独立组件来构建应用程序,这些组件可以轻松更改、删除或升级,而不会影响整个应用程序——这与一体化架构完全不同。一个微服务的策略可以让工作变得更为简便,它可扩展单个组件而不是整个的应用程序堆栈,从而满足服务等级协议[4]。

3.4 优化试验业务流程

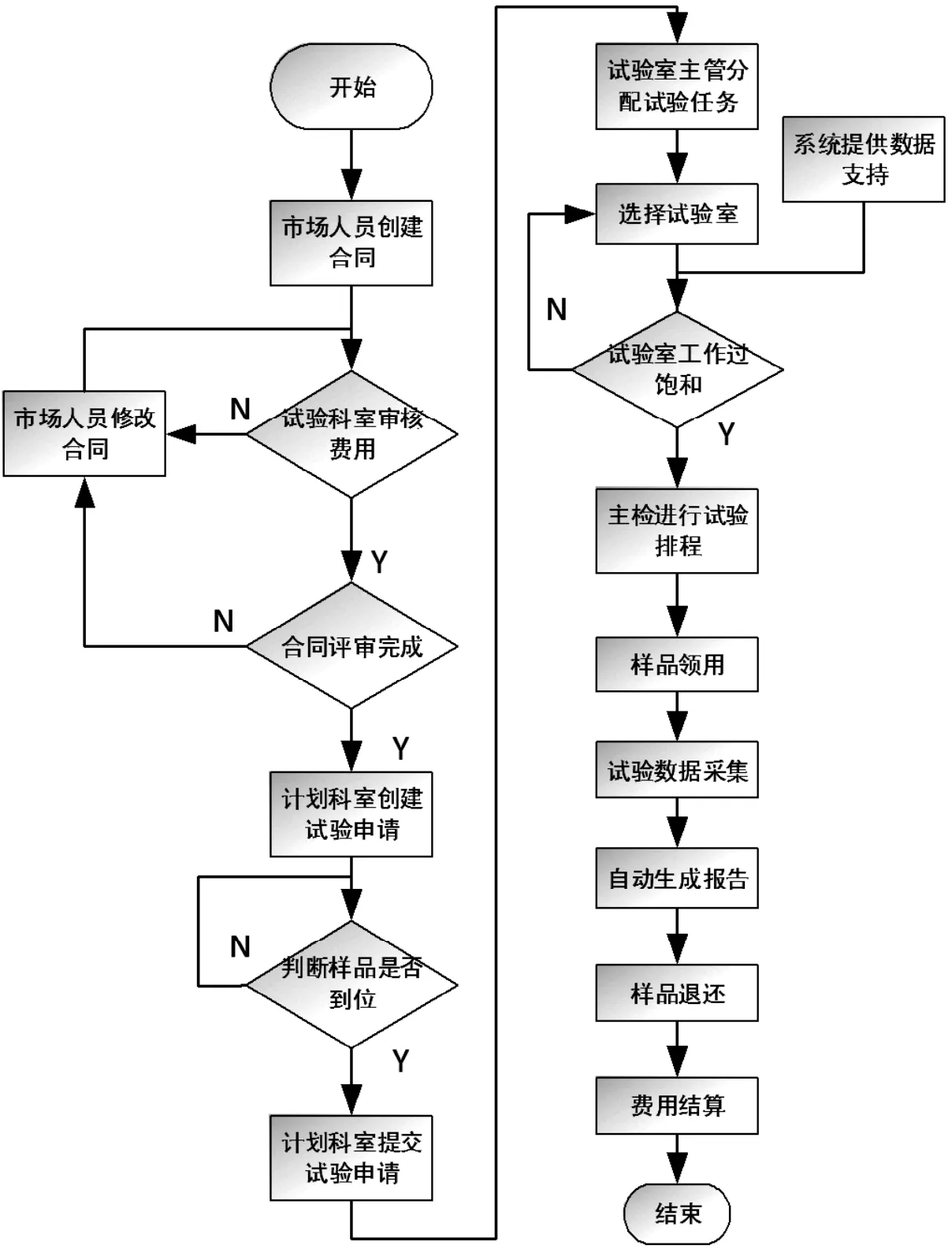

如图4所示,市场人员获得试验意向信息后,根据试验性质和范围评估试验费用,并以此创建试验合同,试验室相关人员审核费用后完成合同评审。合同生效以后试验计划管理人员根据系统提示创建试验申请单,同时计划人员跟踪样品到位情况。样品到位后向试验室主管提交试验申请,试验室主管根据系统提供的试验室工作饱和度选择将该试验分配到哪个主检负责的试验室。主检人员接到试验任务后进行试验排程、样品领用等试验前准备工作。试验进行过程中,主检人员按照操作规程正常进行试验, 试验完成后系统根据试验类型和所需参数、数据格式、报告模板等要求,自动生成试验报告,主检只需在试验完成后退还样品,在样品退还后完成该试验。

图4 试验业务流程示意图Fig.4 Schematic diagram of test business process

通过系统下达试验任务,试验室主管能参考各个试验室主检工作饱和度分配试验任务,主检接单进行试验,试验结果自动上传系统,系统分析数据出具试验报告。大大减少无效动作,提高试验室运转效率。

4 结语

汽车试验数据对汽车研发有重要的参考意义,是企业重要的技术积累。加强汽车研发中心试验室数字化建设,将试验数据集中管理、减少人为干预影响,最大程度保持试验的客观性,提高试验数据在汽车研发中心部门间流转效率,消除汽车试验中心不同部门大量重复性试验工作,降低对汽车研发过程产生不良影响,对汽车研发中心试验室发展将起到非常重要作用。

引用

[1] 王秋晨.汽车试验在产品研发中的作用[J].环球市场信息导报,2017(27):142.

[2] 朱飞雄,卢生林,张献洋,等.整车研发验证资源控制研究[J].北京汽车,2018(6):5-6+17.

[3] 段淑敏.时间序列数据挖掘关键问题分析[J].中国市场,2016(3):38-39.

[4] 杨舒,苏放.基于微服务的分布式数据安全整合应用系统[J].计算机工程与应用,2020(10):1-12.