钢板弹簧轻量化有限元分析

王宁 李光 李敏

摘要:本文通过钢板弹簧的仿真模型、分析和应用板簧,不断减轻汽车的钢板弹簧重量,同时满足相同的载荷要求,运用三维设计软件(CREO)、有限元分析软件(hyperworks)等新兴技术降低轻量化的钢板弹簧。

关键词:钢板弹簧;轻量化;HyperWorks

汽車轻量化是汽车市场竞争最关键的步骤,对汽车各个方面的轻量化需求越来越高,对汽车钢板弹簧的轻量化研究设计是现在汽车轻量化需求的重要部分,在设计合理的情况下减少钢板弹簧的重量,再不影响钢板弹簧的正常使用,也不影响车辆正常行驶的稳定性时,还可以对整车达到轻量化效果。

如果可以对车辆的钢板弹簧达到轻量化设计要求,不但可以大大降低车辆的生产成本,节省材料,提高材料利用率,还可以减少油耗,减少有害尾气的排放。

1钢板弹簧建模

对汽车的钢板弹簧进行具体使用操作分析,对轻量化之前的钢板弹簧进行有限元分析。

(1)钢板弹簧抽中面

本小节对轻量化之前的钢板弹簧做仿真分析,钢板弹簧是七片钢板叠加组成,所以利用HyperWorks软件先对其进行抽中面操作,之后在此基础上建立2D网格,建好的平面模型如图1钢板弹簧平面模型图所示。

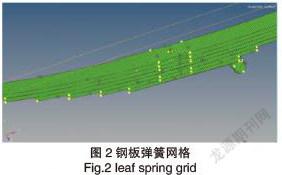

(2)建立钢板弹簧网格

本小节对钢板弹簧进行建立2D网格操作,以5mm为网格大小基础,作出2D网格,在此过程中查找网格是否存在破损现象,对其进行修复,留下完整且完好的平面模型,优化完的网格如图2钢板弹簧网格所示。

(3)钢板弹簧施加接触

1)本小节第一部分先给钢板弹簧定义一种材料,本文选择的钢板弹簧材料是55CrMnA,该材料的弹性模量E:210000Pa,泊松比为0.3,屈服强度950MPa,抗拉强度极限1225MPa[1]。材料的一些基本数据如下图1.3材料基本参数所示。

2)钢板弹簧赋予板与板之间接触,如图1.4钢板弹簧接触所示。

3)赋予钢板弹簧上接触

此部分开始建立钢板弹簧的接触,如图5钢板弹簧上接触所示。建立上箭头即为钢板弹簧每片钢板上表面和与之接触的钢板的下表面之间的接触。

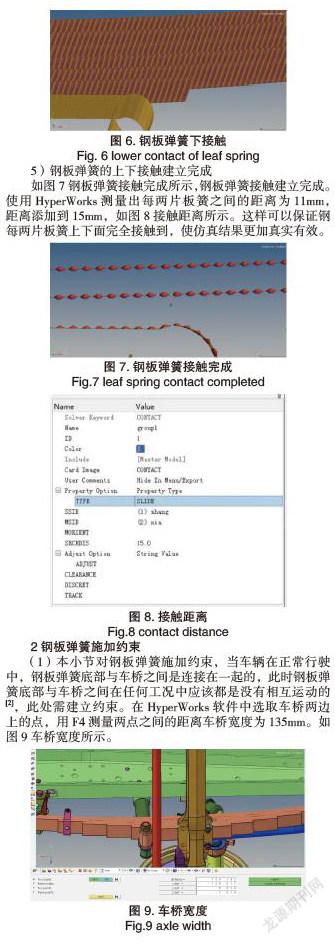

4)赋予钢板弹簧下接触

此部分建立钢板弹簧下接触选用不同颜色的三角块,用以区分。如图6钢板弹簧下接触所示。

5)钢板弹簧的上下接触建立完成

如图7钢板弹簧接触完成所示,钢板弹簧接触建立完成。使用HyperWorks测量出每两片板簧之间的距离为11mm,距离添加到15mm,如图8接触距离所示。这样可以保证钢每两片板簧上下面完全接触到,使仿真结果更加真实有效。

2钢板弹簧施加约束

(1)本小节对钢板弹簧施加约束,当车辆在正常行驶中,钢板弹簧底部与车桥之间是连接在一起的,此时钢板弹簧底部与车桥之间在任何工况中应该都是没有相互运动的[2],此处需建立约束。在HyperWorks软件中选取车桥两边上的点,用F4测量两点之间的距离车桥宽度为135mm。如图9车桥宽度所示。

(2)在钢板弹簧模型底部中间位置选取135mm的距离,此距离就为车桥的宽度,如图10建立车桥所需宽度所示,做一个模拟车桥仿真车辆在运行过程中的正常行驶情况。

(3)如图11.建立车桥所示。此钢块车桥共做4层,高度为20mm。

结论:

有限元作用的最基本的原理就是作用力与反作用力,施加约束的位置就是钢板弹簧受力支点处[3]。此处共有两种方法,一种方法是在车桥上施加约束,在钢板弹簧的卷耳处施加力。另一种方法是在车桥上施加力,在钢板弹簧的卷耳处施加约束。这两种方法的作用结果是一样的,因为作用力与反作用力是一样的。本小节此处选用第一种约束方法,在车桥处施加六处约束,1、2、3分别代表X、Y、Z的平动,4、5、6分别代表X、Y、Z的转动。约束的施加即保证车桥与钢板弹簧之间不会随意转动,如图12施加约束所示。

参考文献:

[1] 关文达,吴明,张凯良等《汽车构造》北京:机械工业出版社 , 2016.02

[2] 沈沉《汽车构造 底盘部分》北京:人民邮电出版社 , 2009.09

[3] 李晓《汽车底盘构造与维修》北京:人民邮电出版社,2010.04