轮胎失效分析取证

刘湘慧 编译

(1.江苏兴达钢帘线股份有限公司,江苏 泰州 225721;2.江苏省结构与功能金属复合材料重点实验室,江苏 泰州 225721)

轮胎取证是对失效轮胎进行结构和方法分析,以确定其失效的根本原因。在收到故障轮胎后,取证专家将尝试收集与故障根本原因相关的所有信息。然而,对最终失效之前可能发生事件排序通常是非常具有挑战性的,因此很难确定根本原因。例如,在载重汽车子午线轮胎(TBR)中观察到的三种主要失效模式是带束层分离、胎圈区域失效和胎侧分离。

每种失效模式的根本原因可能因情况而异,本文论述了钢帘线的断裂点分析。钢帘线断裂点的断裂性质与具体原因有关。本文详细介绍了钢帘线单丝的各种断裂类型,并包括一个全钢载重子午线轮胎在役失效的取证学分析案例,其中对钢帘线断裂点的微观分析有助于确定失效原因。

1 轮胎取证学分析方法与工具

对任何在使用中出现轮胎故障的详细分析各不相同。轮胎取证分析的基本结构方法包括以下关键要素:①与特定故障轮胎相关取证分析的背景和目标;②以结构化模式收集有关轮胎的详细信息;③测试和分析的详细计划;④样品制备,执行分析和测试;⑤由分析结果支持的关于最终失效前事件顺序的假设;⑥确定可能的失效根本原因。

在轮胎的取证分析过程中,使用了多种工具并进行了各种无损和破坏性试验。

X射线成像和剪切成像是两种主要的无损分析工具。X射线图像提供了有关带束层和胎体帘布层中钢帘线均匀性、接头质量和不同带束层中的信息。剪切成像提供了轮胎结构内部气穴的信息。

样品制备包括切割轮胎的相关部位,然后使用不同的手动工具和设备分离各层或部件,并使用切片机将样品制备至所需厚度,以备后续试验。样品制备、精细观察和高分辨率图像采集对于有效的取证学分析非常重要。

采用光学立体显微镜或扫描电子显微镜(SEM)进行的微观分析,包括对界面、帘线断裂类型、帘线横截面和微动磨损的研究。

物理试验将用于研究部件的拉伸和动态机械性能。例如,钢帘线带束层和胎体帘布层之间的残余附着力。

还将使用合适的分析设备进行各种分析测试,包括成分分析、固化状态、元素分析、是否存在异物、污染等。然后可以分析各种类型的断裂机制。

2 不同类型断裂模式

2.1 韧性断裂

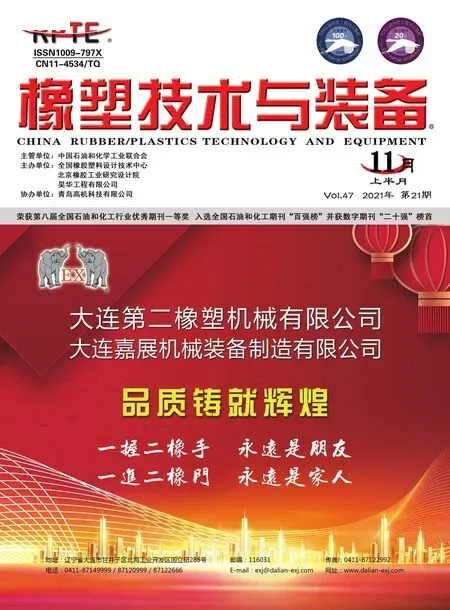

韧性断裂与单轴拉伸载荷有关,导致轴向伸长和横截面直径减小。当应力增加超过弹性极限时,颈缩从最弱点开始,导致该位置直径迅速减小,最后在该点断裂。断裂表面的性质看起来像一个杯和一个锥,断裂细丝的一端是锥,另一端是杯。图1描绘了钢帘线单丝上典型杯形和锥形断裂表面的SEM图像。在轮胎服役失效中,这种类型的断裂通常是由于过载而发生。

图1 典型杯锥断裂SEM图貌

2.2 疲劳断裂

疲劳与循环应力有关,因此与轮胎各部件高度相关。用于轮胎加固的钢帘线在使用过程中经历了数百万个循环的反复加载/卸载。疲劳导致的失效发生在拉伸试验过程中测得的拉伸载荷低得多的应力下。在动态载荷条件下,会产生微观裂纹,从而导致断裂。

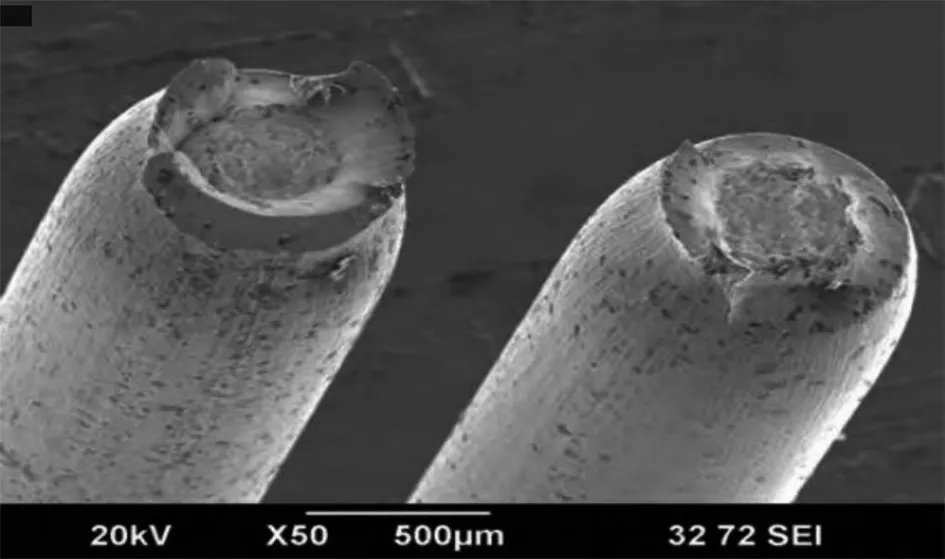

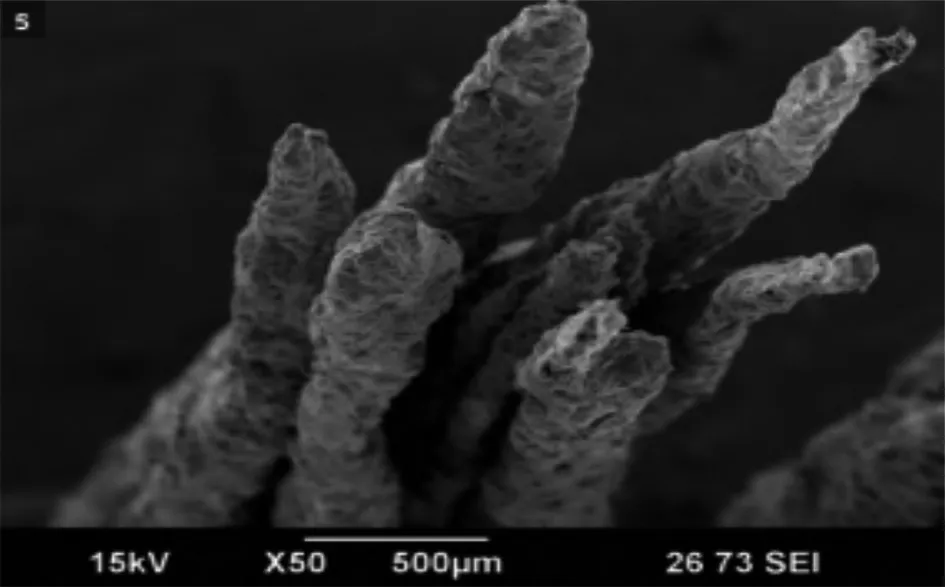

钢帘线疲劳断裂的特征是断裂处表面的性质点。图2所示为失效轮胎中提取钢帘线的典型疲劳断裂。影响轮胎钢帘线疲劳性能的因素有:载荷类型、路况、帘线几何形状、冶金因素和材料性能。

2.3 剪切断裂

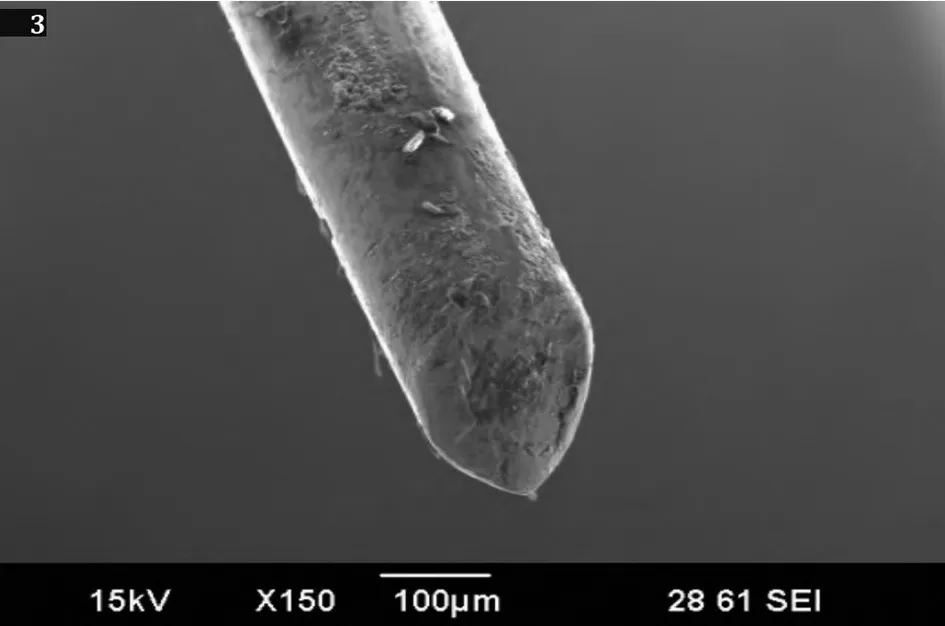

剪切断裂是由断裂面的特征性质来识别的,断裂面与钢帘线的纵轴成一定角度(约45°),如图3所示。这种类型的断裂主要发生在使用过程中,当轮胎受到路面特征(如坑洞、石块或尖锐物体)某种形式的冲击时,轮胎内的钢帘线在冲击点处承受高压缩力,从而导致剪切断裂。

图3 典型钢帘线剪切断裂

2.4 扭转断裂

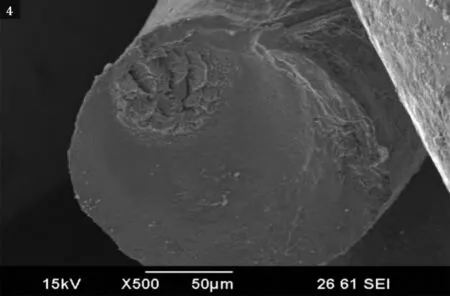

扭转破坏与钢帘线的延性特性有关。有时钢帘线在动态或冲击载荷作用下会产生扭转裂纹。图4描述了一个维修失效轮胎中钢帘线的扭转断裂。

图4 失效轮胎钢帘线的扭转断裂

2.5 腐蚀断裂

轮胎内的钢帘线腐蚀是由于轮胎损坏导致湿气和空气进入。当带束层或胎体帘布层中的钢帘线与湿气和空气(氧气)接触时,会发生腐蚀,并导致受影响帘线的强度降低。生锈还会导致橡胶和帘线之间的界面附着力丧失,成为开始分离的潜在位置。钢帘线上的腐蚀很容易识别,如图5所示。

图5 钢帘线腐蚀断裂

3 案例研究

采用结构化方法对一个维修失效轮胎进行了案例研究,钢帘线的断裂分析是本研究的重点。

图6 描绘了轮胎的故障部位。胎体帘布层断裂是最终失效模式,其中约50 mm宽的胎体帘布层与肩部区域分离。轮胎为无内胎TBR 295/80R22.5,剩余胎面深度为3~4 mm。它已经行驶了大约80 000 km,在几个地方胎面基础暴露。整个胎面上的胎面磨损是有规律的,并且观察到几个胎面切口。

图6 失效轮胎部位

3.1 各层的解剖

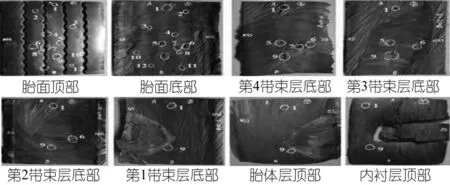

为了剥离构成胎面、各带束层、胎体帘布层和内衬的单个部件,去除了包含故障区域的切割轮胎的304 mm部分。在拆除部分的胎面上观察到12处单独的胎面切口。每个切口都被圈起来,并用数字标记,以跟踪不同层的穿透水平。图7描绘了带有识别切割标记的失效轮胎部分的各层和部件。在胎面上观察到的12个切口中,5个穿透了第四层带束层,4个穿透了第三层带束层,2个穿透了第二层和第一层带束层。这些切口大多导致钢帘线断裂。在断口观察到的腐蚀迹象表明,轮胎在这些切口下继续运转,直到最终失效。

图7 故障轮胎部分的不同部件

两个切口(1和9)穿透了所有四层带束层,也穿透了胎体帘布层并到达内衬的上表面。

切口9未导致任何胎体帘布层断裂,切口1仅导致一层胎体帘布层断裂。值得注意的是,所有27条胎体帘布层帘线的最终失效发生在切口9附近。在第一层带束层和胎体层之间观察到分离迹象(撕裂痕迹)。切口9处胎体帘布层上的腐蚀痕迹(锈迹)表明水分渗出,从而导致胎体帘布层和第一层带束层之间分离。

似乎这种分离发生在最终失效之前。撕裂痕表示在动态使用条件下两层之间的分离。

表1 中的信息显示了与失效截面相关的各种组件的解剖结构。它还指示了每个胎面切口处不同带束层和胎体帘布层的断裂钢帘线数量。

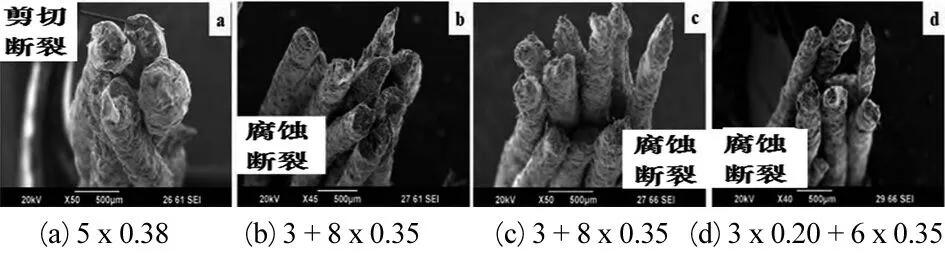

钢帘线断裂分析用扫描电镜分析了不同带束层和帘布层的帘线断裂面。图8描绘了每层带束层代表性钢帘线断裂表面的SEM图像。

图8 带束层不同部位典型钢帘线断裂面的SEM图像

如本文前一节所述,大部分断裂面为剪切型和腐蚀型。剪切型断裂表面表明受到尖锐物体的冲击或经过危险道路。由于水分和渗水,钢帘线断裂表面受到腐蚀,这种腐蚀大多数钢帘线实际断裂表面看不到。由于剩余胎面深度非常低,尖锐物体造成的任何外部损坏渗水的可能性很高,从而导致钢丝腐蚀。

图9 显示了胎体帘布层断裂帘线的SEM图像。1号深穿透切口导致一层胎体帘布层帘线断裂。

图9 胎体帘布层典型帘线断裂面的SEM图像

由于断裂端的腐蚀,无法确定断裂的实际类型,但最有可能是剪切型。在最终的断裂区域,总共有27根胎体帘布层帘线断裂。通过SEM对所有这些单丝进行了研究,发现它们都发生了韧性断裂,如图9所示。该区域钢帘线的韧性断裂表明,这是由于局部过载造成的。

4 总结

对失效轮胎的系统分析有助于形成有关在轮胎最终失效之前发生事件的假设,从而有助于确定该失效最可能的根本原因。

了解不同类型的断裂及其原因有助于轮胎取证学分析,特别是在案例研究中讨论的轮胎失效与帘线断裂相关的情况下。光学显微镜和扫描电子显微镜是对轮胎增强材料进行取证学分析和断裂分析非常有效的工具。剪切、疲劳、韧性和腐蚀断裂是常见的轮胎服役失效模式,理解这些对目前的案例研究有帮助。本案例研究结果可能适用于客户服务目的和产品设计的进一步改进。