浆液循环泵电机高速动平衡振动故障处理

戈建新,陶有宏,郝庆丰

(淮沪煤电有限公司田集发电厂,安徽 淮南 232098)

0 引言

火力发电厂辅机是电厂安全稳定运行的重要保障设备,转动机械振动故障是各类型辅机最为常见、较难处理的机械故障。就汽轮机振动故障而言,大约60 %以上振动故障为质量不平衡故障,可通过高速动平衡予以解决,剩余40 %的振动故障中也有20 %的故障虽然不是不平衡故障,但仍可以通过动平衡予以解决或缓解,因此汽轮机高速动平衡可解决约80 %的振动故障问题[1-2],此数据对辅机也相差无几。辅机动平衡工作可作为一种常用、有效的消振手段,国内大型火电厂已具备辅机动平衡的技术与硬件设备,而且辅机数量多、运行关键,出现问题可能会严重影响机组安全稳定运行,甚至于停机或非停非减。华电邹县电厂、外高桥电厂等在振动分析方面技术力量较为领先[3-4]。生产现场对于辅机振动故障常用的处理措施是加固支撑系统以增加其刚度,由于辅机振动评价都是在非旋转部件上测量与评价,因此加固措施确实可以应对大部分辅机振动故障。但加固措施并未减少振动激振力,没有从根本上消除振动故障,如果不从根本上减小激振力而一味加固支撑系统,容易造成轴承温度升高、寿命降低,严重时造成转动部件损坏。华电邹县电厂曾通过现场高速精准动平衡措施有效延长滚动轴承寿命。

动平衡前振幅大小决定了动平衡工作的难易程度,振幅越小,振幅与加重质量的线性关系越差,动平衡消振难度越大。因此通常将振幅处于合格范围内但振幅偏大的工作转速下的动平衡处理工作称为精准高速动平衡[1-2]。下面详细介绍了淮沪煤电有限公司田集发电厂首次引进辅机高速动平衡技术,进行4号机浆液循环泵D电动机风扇端精准高速动平衡工作的数据分析与处理过程,成功将电机振幅从35 μm降至13 μm,其计算过程和经验数据可为同类型设备动平衡工作提供经验借鉴。

1 设备及振动故障概况

振动数据采集设备采用的是上海数可测控仪器有限公司生产的8通道SK9172型振动分析仪,±5 V输入范围,102 dB动态范围,每个通道均可提供ICP供电;采用美国国家仪器NI公司数据采集硬件,其配置SKVMA旋转机械振动分析、监测软件包,配备8个美国本特利330500压电式振动速度传感器,灵敏度4 mV/(mm/s),频率响应范围4.5~5 000 Hz;采用美国蒙那多R0S光电键相传感器,其测量范围1~250 000 r/min,最大测量距离90 cm、测量最大倾角45°。

淮沪煤电有限公司田集发电厂4号机组脱硫工程采用石灰石—石膏湿法、一炉一塔脱硫装置,脱硫塔内共设四层浆液喷淋层,每一喷淋层对应布置安装1台浆液循环泵。4号机浆液循环泵D电动机参数见表1。

表1 4号机浆液循环泵D高效三相异步电动机参数

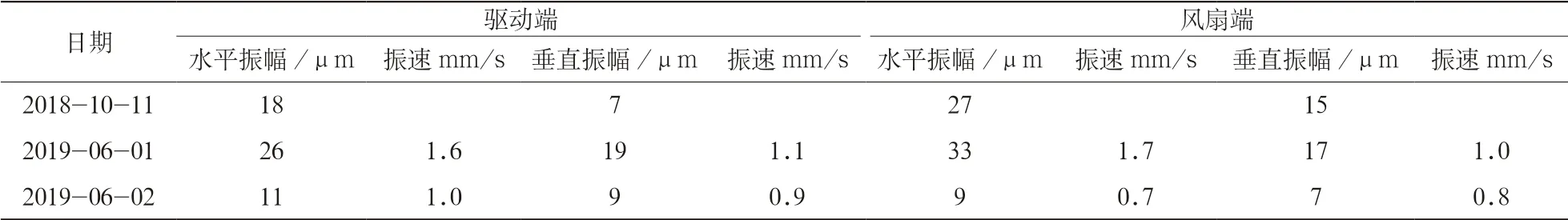

该泵电机于2018年10月返厂检修结束,电机单试最大振动27 μm;2019年6月电气专业检查发现电机振动偏大,停运转检修,电机单试最大振动33 μm,6月2日,在风扇未装情况下短时间电机单试最大振动11 μm,具体振幅、振速数据见表2。

由表2数据可推测风扇叶轮存在较大质量不平衡,是造成电机单试时风扇端振动偏大的主要原因。另外也可通过简单计算进行振动分析,取电机单试时振动最大测点(风扇端水平)数据进行计算,振幅x=33 μm,振速v=1.7 mm/s,根据倍频计算公式[5]计算如下:

表2 动平衡前测振仪测量数据

振动频率计算:

由此可知振动主频率大约为1倍频,上述公式是在没有振动分析仪时,用普通测振仪测量分析振动频率的有效公式。1倍频的振动故障通常为基础刚度差,转子质量不平衡,刚性联轴器轻微张口不对中,而刚性联轴器外圆不对中为2倍频,滚动轴承内外圈和滚子故障和支撑系统松动为高频振动,滚动轴承保持架故障为低频振动,电动机电磁力振动故障通常为电极对数倍频,齿轮组故障为齿轮啮合频率及转速频率变频带,风机水泵流体激振则为叶片通过频率[5]。

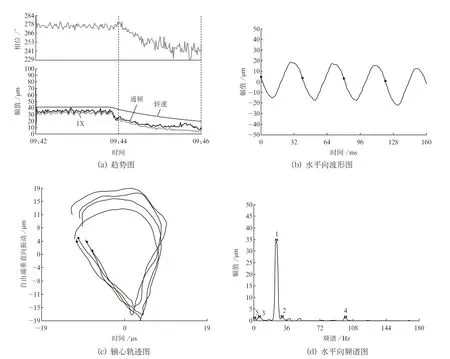

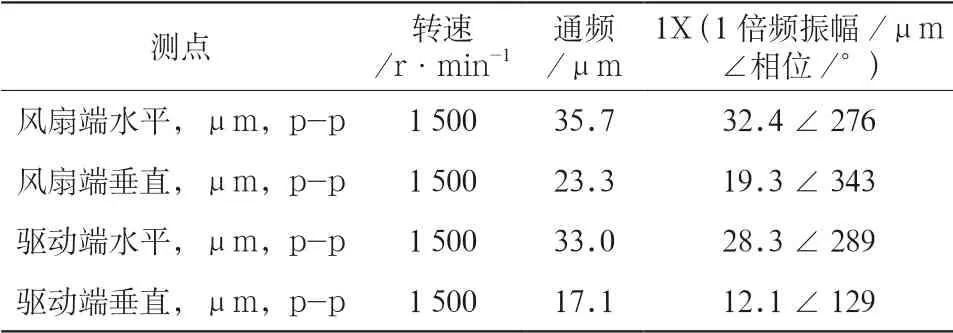

2019-06-05,使用SK9172振动分析仪进行数据测量,最大值为风扇端水平向35.7 μm,具体数据及谱图见表3和图1。由表3可知,风扇端为振动最大点,水平与垂直向相位差为343°-276°=67°。由于现场水平、垂直两个振动传感器安装夹角小于90°,故此相位差接近水平、垂直两个振动传感器的方向夹角。图1中趋势图可知通频振幅与一倍频振幅、相位随运行时间变化稳定,频谱图显示为振幅最大频率成分为一倍频(一倍频又称基频、转频、1X),与上述公式计算结果一致,水平向时基图(又称波形图)呈平滑规则正弦波,轴心轨迹图近似椭圆状,符合转子动不平衡振动故障特征,尝试采用精准动平衡降低一倍频振幅。

图1 动平衡前振动分析仪测量谱图

表3 动平衡前振动分析仪测量数据

2 振动数据处理及动平衡过程

在没有以往加重数据的情况下,首次试加重重量的确定较困难,加重太大容易引起振幅增大,影响动平衡工作的继续进行,加重太小则无法准确计算加重影响系数,可借鉴同类型设备历史经验数据,提供大致加重影响系数。因此该电机加重前咨询某电科院振动所经验数据,得知类似大小的电动机,影响系数大约为50 g,加重重量影响10 μm,30 μm需加重150 g。另一种方法是根据加重平面原加重块大小,估算加重数量级,此方法需要设备上原来已经有加重块,如没有加重块则此方法不适用。该电动机风扇端恰好有两个平衡块,加重前取下其中一个平衡块称重约290 g,与某电科院建议加重数量级相同,相位及原有平衡块分布情况见图2。辅机转子属于刚性转子,理论上机械滞后角(机械滞后角为振动相位与转子不平衡力方向的差值)为零,振动相位即为质量不平衡方向,振动相位减去180°即为加重相位,此次振动最大测点为风扇端水平,1X振动为32.4 μm∠276°,因此加重相位选择276°-180°=96°。考虑到电机风扇的实际情况和平衡块制作的最终重量,首次加重146.5 g∠90°(位于图2 P1处)。6月5日下午试加重后启动,测量振动数据见表4。

图2 原平衡块分布及两次加重位置

表4 试加重后振动测量数据

根据加重前后风扇端水平向1X振动数据、加重重量及相位,计算影响系数及最终加重重量:

影响系数计算:

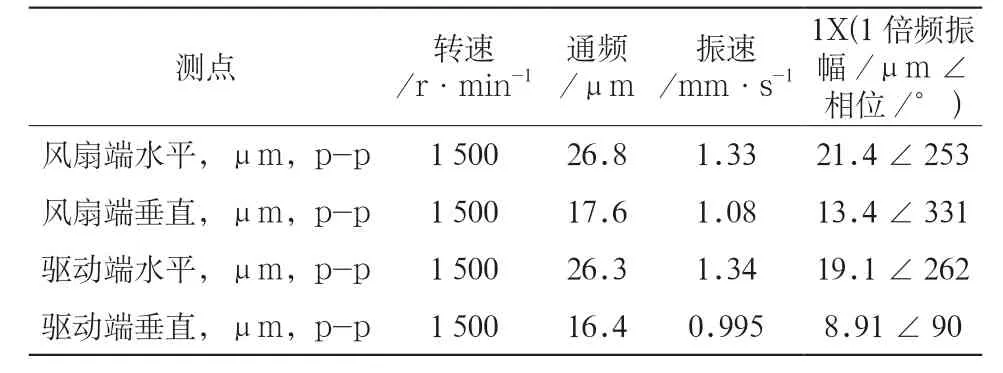

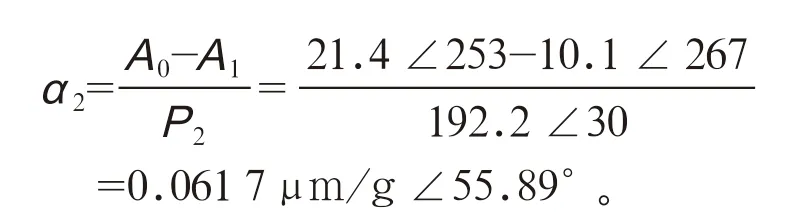

最终根据现场实际情况调整加重192.2 g∠30°,(位于图2 P2处),加重后启动测量风扇端水平向通频振动最大值13 μm,1X振动为10.1 μm∠267°,根据第二次调整加重前后数据计算可得影响系数:

α1与α2相差较大,由影响系数的物理意义可知,α1的模取倒数后可得92 g加重重量影响10 μm,滞后角36.7°;α2的模取倒数后可得162 g加重重量影响10 μm,滞后角55.89°,振幅已减小到非线性范围,继续调整加重量已经没有意义,且振动分析仪显示相位跳变严重,无法读取准确相位数据,趋势图也不稳定,动平衡结束。

3 结论

通过本次动平衡过程可知,该型电动机风扇端加重平面对驱动端轴承水平向的加重影响系数约为100 g重量影响10 μm,机械滞后角约为40°,可为以后同型辅机动平衡工作提供参考借鉴。辅机转子虽属于刚性转子,但机械滞后角可达40°,由此可见实际中辅机转子滞后角与理论可能存在偏差,该偏差与系统正交刚度即系统阻尼大小有关。