DCS时序不当导致磨煤机RB失败原因分析

赵 晗,蔡建飞

(淮沪煤电有限公司田集发电厂,安徽 淮南 232098)

1 工程概述

田集发电厂一期工程为2×630 MW超临界机组,锅炉为上海锅炉厂有限公司生产的超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构Π型、露天布置燃煤锅炉。1,2号机组分别于2007年7月和10月投入商业运行,DCS系统为上海西屋控制系统有限公司基于Windows 7操作系统的OVATION3.3.1分散控制系统。

在日常工作中,DCS维护人员在进行DCS逻辑组态和组态修改时,往往对同一页逻辑内各算法块的执行时序设置是否合理考虑不足。如若时序设置不当,将会影响到逻辑的正常运算,进而引发故障,甚至威胁到机组的稳定安全运行。

DCS软件组态中,在将相关逻辑功能块按一定的控制策略连接起来的同时,需对每一个功能块赋予不同的块号,也就是每个功能块在扫描运算时的时序,时序就是在DCS的一个控制循环执行周期内各个环节执行的顺序,确定了执行周期后,可以简单地认为DCS中逻辑的运算过程是串行完成的,即在固定的执行周期内,有顺序地完成输入数据采集、控制策略运算、控制信号输出等过程。一但确认了控制过程的运算时序,逻辑的运算方式就会被确定。如果模拟量控制逻辑时序设置不当,会降低系统运算精度;如果开关量控制逻辑时序设置不当,很有可能造成指令的错误输出,进而导致保护误动作、拒动作。因此,在进行软件逻辑组态时,一定要确保每一步运算的逻辑性与正确性,确保时序正确,才能保证逻辑运算的准确。

2 事件过程

某日12:52:43,2号机组负荷385.4 MW,AGC投入,B,C,D,E共4台磨煤机运行,总给煤量170.5 t/h,给水流量1 141 t/h,总风量1 525 t/h,主汽压力15.107 MPa,机组正常运行。

12:52:44,运行人员发现给煤机E瞬时煤量从53.8 t/h跳变至2.6 t/h,判断给煤机堵煤;12:53:10,给煤机E就地跳闸,但磨煤机快速减负荷(runback,RB)信号没有正常触发。

3 原因分析

磨煤机RB信号是指当有磨煤机跳闸且磨煤机总出力无法满足当前机组负荷时,使机组能够快速地消除由于磨煤机跳闸引起的扰动,并稳定在最大出力,减轻运行人员的工作压力。

磨煤机RB信号由DCS控制系统逻辑运算产生,产生条件为:总煤量指令与实际总煤量偏差大于20 t,同时偏差信号质量非坏点,最后与上任一给煤机跳闸,发15 s脉冲。

查阅历史曲线发现在给煤机跳闸的一瞬间,总煤量突然产生了一个正向阶跃,由147.7 t/h跳变至188.3 t/h,总煤量指令平稳,无明显变化。因此导致总煤量指令与实际总煤量偏差小于20 t,磨煤机RB信号触发失败。

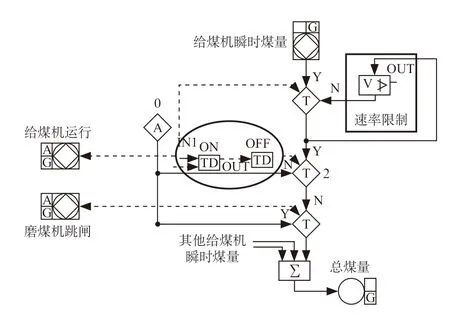

热控工作人员对实际总煤量计算逻辑进行了分析,发现给煤机瞬时煤量计算逻辑设置存在一定问题。给煤机运行信号消失后,TRANSFER算法块输出由yes路切换至no路,由于RATELIMIT算法块速率限制设定为0.005,导致TRANSFER算法块1的输出并不是给煤机实际煤量0 t/h,而是经过速率限制计算后的虚假给煤机煤量40.5 t/h。检查控制逻辑功能块执行时序,如图1所示:给煤机运行信号执行时序为10,TRANSFER算法块1执行时序为63,TRANSFER算法块2执行时序为66,速率限制块(图1方框部分)执行时序为69,给煤机运行信号至切换快2中间有两个延时计算块(图1圆圈部分)实际延时时间均为0 s,执行时序分别为72和75。由于算法块执行时序问题,使TRANSFER算法块2的yes路首先接收到了虚假煤量信号,TRANSFER算法块2再由yes路以一定速率(设定值为2.5/s)切换到no路,导致虚假煤量(图1方框部分速率限制)输出累加到总煤量,引起总煤量产生正向阶跃,致使总煤指令与实际总煤量偏差小于20 t,导致磨煤机RB信号触发失败。

图1 原总煤量运算逻辑

TRANSFER算法块一处给煤机运行后瞬时煤量的跟踪设置速率限制的目的是,避免给煤机启停和瞬间的断煤现象对燃烧系统造成大的扰动,就是该部分引起逻辑时序错乱。

4 解决方案

根据对总煤量计算逻辑的分析确认,发现算法块时序设置不当问题是造成磨煤机RB失败的根本原因,逻辑设计不合理也是造成这次事件的因素之一。按照问题发生的原因,只要修改时序即可解决问题,但参考机组的实际情况,对总煤量逻辑进行了适当修改。

首先优化给煤机运行信号消失时煤量跟踪逻辑,删除无作用的延时逻辑功能块,重新校正逻辑功能块运算时序,保证给煤机跳闸后煤量切换跟踪正常,避免引起总煤量产生正向阶跃。同时取消原给煤机跳闸后煤量跟踪速率限制逻辑,将速率限制功能移至图2方框所示TRANSFER算法块中,速率设置为0.2 t/s,保证煤量切换跟踪正常的同时,防止给煤机启停或瞬时断煤对燃烧系统造成大的扰动。修改后逻辑如图2所示。

图2 优化后总煤量运算逻辑

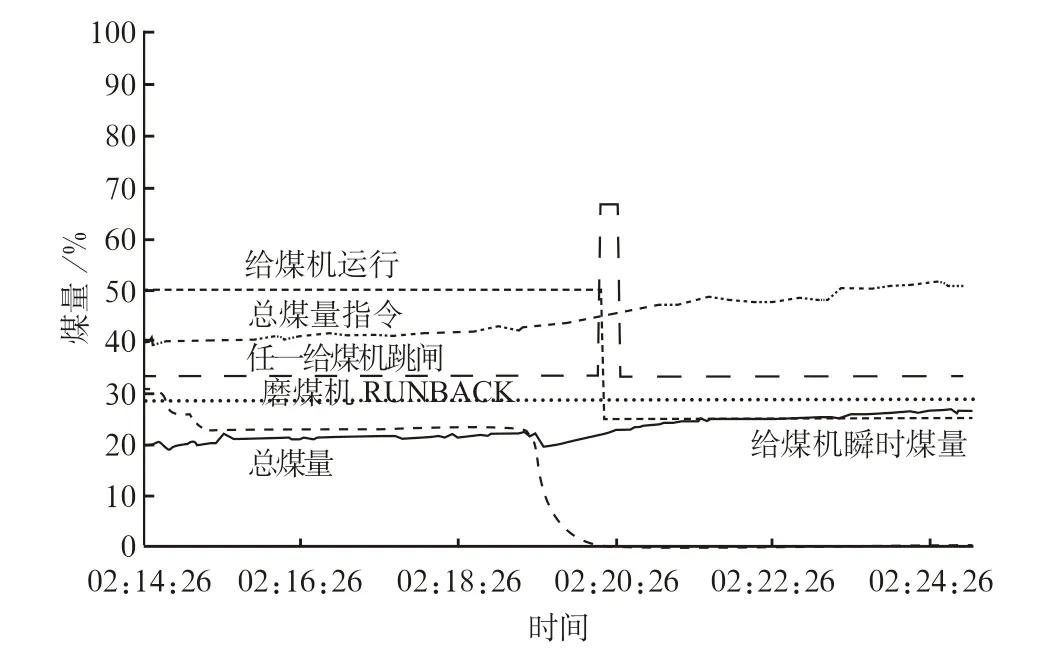

逻辑优化后,在运行人员对给煤机进行定期启停时,进行效果验证,从历史曲线(见图3)中可以看出,在给煤机停运后,总煤量计算逻辑无异常。因给煤机定期启停时,机组其他给煤机出力完全能够弥补因单台给煤机停运减少的煤量,因此机组正常运行过程中暂时无法触发磨煤机RB信号,但根据逻辑关系,可以判断出修改后逻辑可以达到预期目标,待机组停机检修时再进行进一步实际验证,确保万无一失。

图3 给煤机停运总煤量变化趋势

因此,在DCS逻辑组态过程中,一定要对算法块的时序问题引起足够的重视,要了解清楚控制对象的特性及实际机组运行情况,确定逻辑算法要实现的功能,不同逻辑页要按重要程度合理排序,一张逻辑图中不同算法块的执行顺序也要合理排列。尤其是逻辑异动修改过程中,更要充分考量,小心谨慎,并进行必要的试验加以验证,保证逻辑组态的正确性。