永磁直线电机驱动的斯特林制冷机温度控制策略研究

唐诗佳 林明耀

(东南大学电气工程学院 南京 210096)

引言

斯特林制冷机因其结构紧凑、制冷温区广、可靠性高等特点在红外、航天、超导等需要低温制冷技术的领域获得了广泛应用。自由活塞斯特林制冷机 (FPSC)采用单相永磁直线电机驱动,其压缩机活塞在电机推动下作往复直线运动,完成工质气体的等温压缩和等容膨胀过程实现制冷[1]。制冷机机械性能优越,具有磨损小、噪声低、效率高等优点,极具发展潜力。

斯特林制冷机是一个涉及机、电和热力学的复杂非线性系统[2],其系统参数受到环境温度、工作时长和负载扰动的影响,且制冷过程具有惯性大、延迟长等动态特性,因此其数学模型参数不确定,难以精确建立。传统PID控制策略具有原理简单容易实现等优点,但其控制参数大多依赖于工程经验和现场调试,参数灵活性较差,当被控对象的结构和参数变化导致数学模型难以确定时,PID控制参数整定复杂,不能实时得到良好控制效果。为解决传统PID控制的参数灵活性问题,论文[3]采用改进变速积分PID控制算法,解决了积分饱和问题。当温度偏差值较大时减弱积分作用,积分累积速度慢,避免出现过大超调甚至积分饱和;当温度偏差值较小时增强积分作用,积分累积速度变快。文献[4]采用积分分离式PID算法,在偏差较大时取消积分项,以解决电机负载突变由积分累积作用引起的超调过大的问题。改进型PID控制算法对参数灵活性有所改善但仍不能满足大延时系统的要求。文献[5]针对双驱动分置式微型斯特林制冷机设计了温度自适应控制系统,能有效克服不确定性热负荷扰动。针对大迟滞中央空调系统,文献[6]设计了基于Smith预估器的模糊PID温度控制器,在空调系统中应用效果良好。

针对传统PID控制策略应用于大迟滞非线性系统时控制参数难以满足系统实时控制要求的问题,本文引入模糊控制、遗传算法、神经网络等智能算法对传统PID控制参数进行优化,将其应用于自由活塞斯特林制冷机温度控制系统中,完成控制参数的自适应整定,提高了系统对外部负载扰动和环境温度变化的适应能力。

1 斯特林制冷过程近似温度模型

斯特林制冷机模型参数的不确定性以及温度响应的大惯性和长时滞使得其精确模型建立十分困难,为建立具有实际工程应用价值的数学模型,需要对温控系统进行一定的近似和简化。本文引入工业生产实际中对锅炉升温过程的建模方法[7],采用“飞升曲线法”对斯特林制冷过程进行建模。

温度是物体内部分子热运动剧烈程度的外部表征,温度变化则是能量的吸收与损失过程,所以温度不会产生突变。本文将复杂的斯特林制冷过程等效为含有延时的一阶惯性环节,设定被控对象的传递函数为:

式中:

K—传递系数;

T—惯性时间常数;

τ—延迟时间。

本文选用的控制对象为1 kW的单相直线自由活塞斯特林制冷机,工作频率50 Hz,最大工作电压300 V,额定工作电压220 V,最低制冷温度达-135 ℃。给电机施加一定的阶跃电压信号:初始施加50 V电压,温度稳定后快速升至200 V,实测该电机的温度飞升曲线如图1所示。

图1 FPSC的温度飞升曲线

由图1读出对应值为OA=10,AC=215,CB=130,进而计算出传递函数参数为:T=AC=215;τ=OA=10;K=输出稳态值/阶跃信号幅值= -0.867。

因此,传递函数为:

2 智能PID控制系统

2.1 传统PID控制系统

PID控制是在工程实际中广泛应用的一种闭环控制方法,系统设定被控量的目标值,再根据传感器等检测元件对被控量实时测量,对偏差采用比例、积分和微分控制进行调整,结构简单。

PID控制器的控制规律为:

连续PID控制算法不能直接应用于单片机等采样控制装置中,因此采用离散化的数字PID控制器。数字PID控制算法分为位置式和增量式。

位置式PID控制算法如下:

式中:

e(k)—k采样时刻目标值与实测值的偏差。

增量式PID控制算法如下:

2.2 自适应模糊PID控制系统

斯特林制冷机温度控制系统中,冷端温度变化会引起制冷机功率改变,采样时刻不同也会导致系统参数变化,因此,传统PID控制参数整定繁杂,控制效果欠佳。

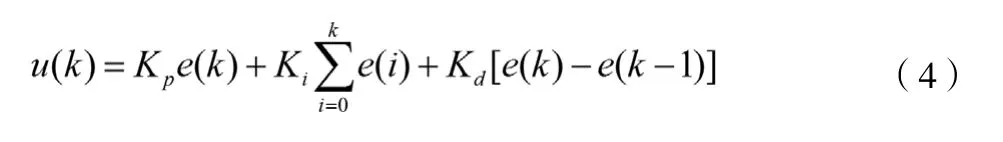

自适应模糊PID控制系统将PID参数调节的现场经验用模糊控制规则来描述,并将规则存入计算机知识库中,当温度控制过程中出现负载扰动、参数变化等因素时,可通过模糊推理实现PID参数Kp、Ki、Kd的实时自适应整定。

本文采用二维模糊控制器,将控制器输入选为目标温度与实测反馈温度的误差e以及误差变化率ec,确定PID各参数与输入之间的模糊规则,在系统运行过程中实时检测e和ec,并根据模糊控制规则对PID参数Kp、Ki和Kd进行在线修改,使得控制参数能实时满足系统性能要求,图2为模糊PID控制器框图。

图2 模糊PID控制器框图

本文选用的模糊子集为:

{NB、NM、NS、ZO、PS、PM、PB}

模糊论域转换关系为:

式中:

Ke和Kec—量化因子,本文中取Ke=0.2,Kec=0.5。

本文采用三角形加梯形的隶属度函数。将误差e和误差变化量ec的变化范围和PID参数的调整量dKp、dKi和dKd模糊化到7个模糊子集上,得到三个参数的整定规则。

由初始值和自调整量计算得到最终PID参数如下:

2.3 遗传算法PID控制系统

遗传算法是一种模拟生物自然选择过程的高效启发式全局优化算法,其利用遗传学和生物进化论原理,通过遗传、变异、交叉和自然选择等生物启发算子来逐步淘汰适应度函数值低的解,进而完成解的优化搜索。遗传算法具有并行处理能力,适用于解决复杂非线性问题。

本文引入遗传算法对PID参数进行优化,由增量式PID公式(5)可知,Kp、Ki、Kd为控制器要寻优的参数,遗传算法PID控制器可以通过逐步迭代搜索来寻找最优参数,参数的初始值随机产生。

为获得满意的动态性能,满足系统快速性和稳定性的要求,本文在适应度函数中引入了误差绝对值、超调量和上升时间的加权积分项以及调节时间的加权项,通过调整权重系数可以满足系统不同的性能要求。

适应度函数为:

式中:

e(t)—误差;

σ—超调量;

tr—上升时间;

ts—调节时间;

w1~4—加权值。

2.4 神经自适应PID控制系统

神经网络不同于传统基于模型的控制方法,而是利用其本身逼近非线性函数的能力来得到输入与输出间的非线性映射。神经网络具备自学习和自适应能力,可以对PID控制器进行参数优化计算,从而实现复杂被控系统的控制参数自适应调整。

BP (Back Propagation) 神经网络目前应用广泛,它采用误差反向传播算法。将输出层与设定值的误差逐层反传,并不断调整各单元权值,直至误差减小到所设定范围,即完成了神经网络的学习训练过程。

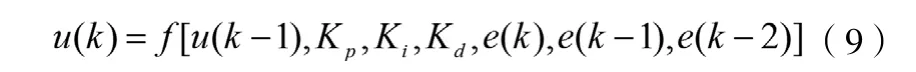

由公式(5)得到离散化的增量PID控制算法,当Kp、Ki、Kd作为可调参数时,可以描述为:

式中:

f(·)—利用神经网络训练学习得到的非线性控制律。

本文利用BP神经网络对PID控制器参数进行优化,采用3/4/3型网络结构,网络输入层选为e(k)、e(k-1)和e(k-2);网络输出层为PID控制器的三个可调参数O1(3)(k)=Kp、O2(3)(k)=Ki、O3(3)(k)=Kd;性能指标函数选为输出误差e(k)的平方:

隐含层激励函数选为正负对称的Sigmoid函数,输出层激励函数选为非负Sigmoid函数。

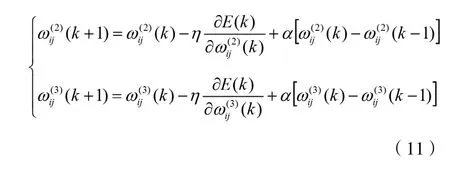

采用梯度下降法对网络加权系数进行修正,得到加权系数学习算法为:

式中:

η—学习速率;

α—惯性因子,取值为(0,1);

上标1、2、3—输入层、隐含层和输出层。

BP神经网络自适应PID控制算法为:

采用梯度下降法计算三个参数为:

由参数调整值与误差梯度的负值成正比可得:

联立公式(13)、公式(14)即可计算得到最终PID参数。

3 仿真结果

本文根据上述斯特林制冷过程近似传递函数,在Matlab/Simulink中对所提出的斯特林制冷机温度控制策略进行仿真分析。

仿真先后改变温度设定值得到不同时刻的温度响应结果。图3是传统PID控制下的温度响应波形,通过试凑法整定出两组较好的PID参数如表1所示。

图3 传统PID控制下的温度响应曲线

表1 PID参数整定表

由图3可见,试凑法整定得到的较好PID参数均可使系统达到稳定。图中参数1对应温度响应波形无超调,但调节时间较长,约为700 s,动态响应速度慢;参数2对应的温度响应较快,调节时间较短,约为600 s,但有一定的超调。因此传统PID参数整定值难以同时满足系统超调和调节时间的要求,系统响应的稳定性和快速性难以兼顾。

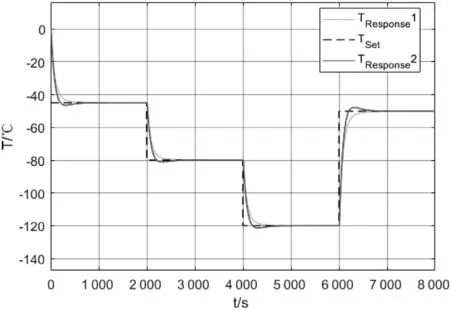

图4是模糊自适应PID控制下的温度响应波形。

由图4可见,模糊自适应PID控制下系统响应无超调,调节时间约为350 s,系统稳定性和快速性均有改善。

图4 模糊自适应PID控制下的温度响应曲线

图5是遗传算法PID的温度响应波形。

由图5可见,根据遗传算法优化的PID控制下的温度响应曲线没有超调,调节时间为450 s左右。

图5 遗传算法PID控制下的温度响应曲线

图6是神经自适应PID的温度响应波形。

由图6可见,根据神经网络优化的PID控制下的温度响应曲线没有超调,调节时间最短,约为200 s。

图6 神经自适应PID控制下的温度响应曲线

比较上述各图可以得到,智能PID算法控制下的系统稳定性和响应快速性均优于传统PID控制。对于简单的一阶惯性迟滞系统而言,自适应模糊PID控制、遗传算法PID控制和神经自适应PID控制均能对传统PID参数进行优化,在消除超调的同时加快了系统响应速度;在切换过程中,系统均能平滑过渡,智能PID控制下系统可以更快地稳定,响应曲线波动小,抗干扰能力强。其中神经网络优化下的PID控制器调节时间最短,响应最快。智能PID控制具有更强的适应性、跟随性、稳定性和鲁棒性。

4 实验结果

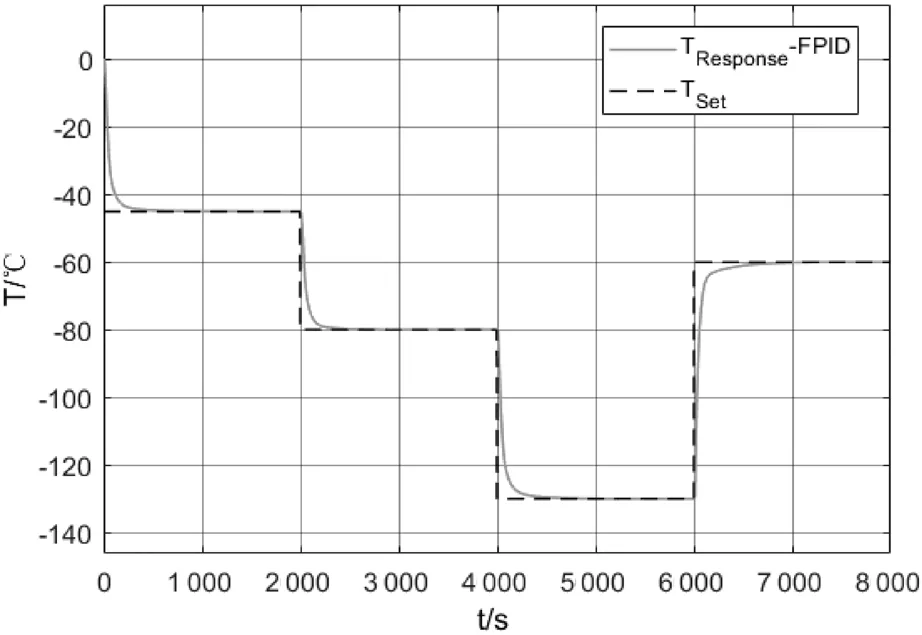

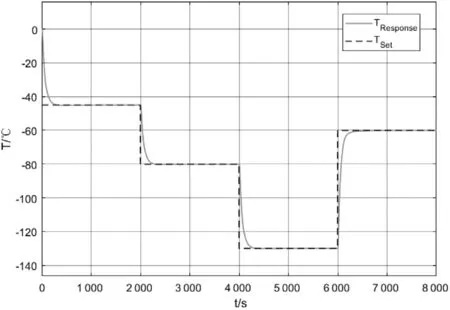

本文基于单相直线自由活塞斯特林制冷机搭建了控制系统实验平台,如图7所示。通过实验验证传统PID控制和自适应模糊PID控制策略的性能,并对实验结果进行分析。

图7 PFSC控制系统实验平台

图8是单相直线自由活塞斯特林制冷机在温度设定值变化条件下的制冷实验温度响应波形,给定的温度设定值先后为 -50 ℃,-85 ℃,-110 ℃,-130 ℃,-75 ℃,-38 ℃,-95 ℃。其中降温过程依靠电机加大推动活塞往复运动的振幅来实现,而升温过程依靠制冷机冷端与环境进行温度交换来实现,因此降温过程较快,升温过程较慢。图8(a)为传统PID控制下的温度响应波形,由图可见,在不同设定值切换过程中,系统调节时间较长,稳态误差约为1 ℃。在-75 ℃以下的温度条件下,系统能够平稳响应,效果良好;但在-75 ℃及以上的设定值下系统响应存在小幅振荡。由此可见随着制冷机温度变化,针对某一工况设定的固定PID参数难以满足所有温度范围的性能要求。

图8 两种控制策略下的温度响应波形

图8(b)是自适应模糊PID控制下的温度响应波形,由图可见,在不同温度设定值的切换过程中,系统过渡平滑,达到设定值之后系统响应平稳,在全制冷温度范围内不存在振荡现象,稳态误差较小,约在±0.5 ℃以内。系统调节时间较传统PID控制更短,响应更快速,满足快速性、稳定性和鲁棒性的要求。

5 结论

本文将智能算法与传统PID相结合的智能PID控制策略应用于斯特林制冷机温度控制系统中,引入模糊控制、遗传算法、神经网络等智能算法对传统PID控制参数进行优化,实现控制参数的自适应整定。仿真和实验结果验证了智能PID控制策略在温度控制这种含有大延时的非线性系统中的有效性。相比于传统PID控制,仿真和实验结果证明了智能PID温度控制策略具有响应速度快、稳定性高、抗干扰能力强等特点。