煤矿余热资源综合利用技术应用实践

张利军

(山西新元煤炭有限责任公司,山西 晋中 045400)

2018年6月,山西省下发《关于印发山西省大气污染防治行动计划的通知》,明确提出10月1日前,所有在用燃煤锅炉排放大气污染物达到特别排放限值标准,基本淘汰35 蒸t/h及以下燃煤锅炉(含煤粉锅炉)[1]。根据新的环保要求,新元煤矿冀家垴风井场地燃煤热风炉和锅炉需要进行脱硫脱硝改造才能达到特别排放限值标准要求,改造工程需要大额投资,而且随着环保压力的进一步加大,排放指标进一步降低[2],将来可能有进一步投资的可能性。因此,冀家垴风井场地考虑进行清洁能源改造。

目前煤矿替代燃煤锅炉供热清洁能源形式主要有燃气锅炉、电锅炉和余热回收利用[3]。选用燃气锅炉供热,天然气的供应量不稳定,特别是冬季采暖季节,频繁出现供不应求的情况,而且运行费用居高不下;采用电锅炉供热,涉及负荷大,需进行电力增容,工业用电电价偏高,大幅提升了系统运行费用。基于上述考虑,该矿拟采用余热资源综合利用方式解决供热问题。

煤矿的余热资源主要包含乏风余热、矿井水(冷却水)余热、空压机余热和瓦斯发电厂余热4种资源。在上述4种余热资源的利用中,空压机余热资源和瓦斯发电厂余热资源可以视为免费余热,仅循环水泵做功消耗电费,同时还可以解决机组的冷却问题,是煤矿余热资源利用的首选;其次为矿井水(冷却水)余热资源,相比乏风余热,其投资相对较低,相比空气源热泵机组[4],其机组运行COP高,耗电量小,相比天然气锅炉和电锅炉,其运行经济效果显著;再次为乏风余热资源,乏风余热是煤矿必定有的余热资源,且其排风温度稳定,余热量大,是不可多得的节能环保资源。在冀家垴风井场地,上述4种资源同时存在,结合冀家垴风井场地的压风机、瓦斯抽放泵、杨德电厂瓦斯发电机组余热资源条件,本项目考虑首先采用压风机与瓦斯发电机组余热,其次采用瓦斯抽放泵余热来满足冀家垴风井场的供热需求,替代燃煤热风炉与燃煤锅炉供热,以彻底解决燃煤热风炉与燃煤锅炉供热存在的环保问题[4]。

1 供热负荷及余热资源分析

1.1 供热负荷

1.1.1 进风井场口防冻

冀家垴风井场地进风井进风量为20 000 m3/min,冬季极端最低温度平均值为-23 ℃,通过计算可知,冀家垴的井口保温防冻负荷为10 460 kW,考虑1.05的管网损失系数[5],冀家垴实际井口保温防冻负荷为10 983 kW。

1.1.2 建筑采暖负荷

根据煤矿现场资料整理,得出了建筑采暖负荷情况,其中建筑采暖面积约为30 000 m2,单位面积采暖指标取100 W/m2,则采暖总负荷为3 000 kW。考虑1.05管网损失系数,冀家垴的实际建筑采暖负荷为3 150 kW。

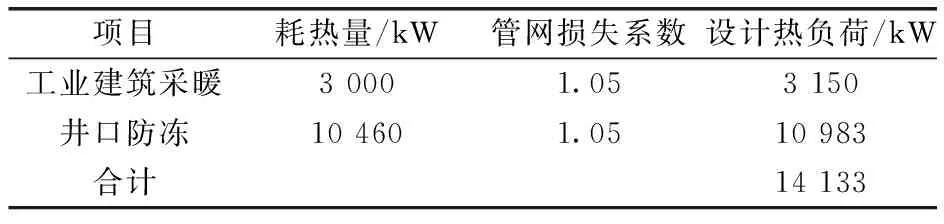

1.1.3 供热总负荷(见表1)

表1 冀家垴井场地供热总负荷

1.2 余热资源分析

1.2.1 压风机余热资源

冀家垴风井场有压风机7台,功率250 kW,6用1备,水冷方式,采用SMEET高效余热回收机组从压风机油系统取热,压风机余热量可按以下方式计算[6]:

Qy=Nnkφ

(1)

式(1)中:Qy——压风机余热量,kW;

N——压风机单机装机容量,250 kW;

n——运行台数(6台);

K——热回收率(70%);

φ——压风机平均加载率(90%)。

代入公式(1)得:Qy=250×6×0.7×90%=945 kW。

1.2.2 瓦斯发电机组余热资源

冀家垴杨德电厂目前有26 台瓦斯发电机组,单台发电功率500 kW,额定工况下烟气量2 787 kg/h,烟气温度550 ℃,平均使用20台。

(1)瓦斯发电机组烟气余热量。烟道出口烟气流量为2 787 kg/h,烟气温度550 ℃,经余热锅炉换热后烟气温度为150 ℃,烟气由550 ℃降为150 ℃时,每小时释放的热量为[7]:

Q=ρL(h1-h2)

(2)

式(2)中:L——烟气流量,m3/h;

ρ——烟气密度,kg/m3;

h1——烟道出口烟气温度550 ℃时烟气焓值,kJ/kg;

h2——取热后150 ℃时烟气焓值,kJ/kg。

代入公式(2)得:Q=447 kW

余热锅炉换热效率为80%,20台机组每小时可回收热量:

Q=20×447×80%=7152(kW)

(2)瓦斯发电机组高温缸套水余热。高温缸套水出水温度约70 ~80 ℃,回水约60~70 ℃,循环水量约30 t/h,按利用温差5 ℃进行计算,则20台可以回收的余热量计算式为[8]:

Q=20cρVΔt

(3)

式(3)中:Q——热量,W;

c——水的比热容,4.186 8 kJ/(℃·kg);

ρ——水的密度,1 000 kg/m3;

V——单位时间循环水体积,m3;

Δt——温差,℃。

代入公式(3)得瓦斯发电机组高温缸套水可利用的余热量:Q=3 483 kW。

(3)20台500 kW瓦斯发电机组余热总量=瓦斯发电机组烟气余热量+发电机组高温缸套水余热[7]:7152+3483=10635(kW)。

1.2.3 瓦斯抽放泵冷却水余热资源

冀家垴风井场有瓦斯抽放泵:900 kW×4,3用1备;1400kW×2,1用1备;1600kW×2,1用1备;冷却水循环泵200 m3/h×2,1用1备,100 m3/h×2,1用1备,温差约在10~15 ℃。

冷却水余热量计算式为[9]:

Qy=cρVηΔt

(4)

式(4)中:Qy——余热量,W;

c——水的比热容,4.186 8 kJ/(℃·kg);

ρ——水的密度,1 000 kg/m3;

V——单位时间循环水体积,m3;

η——换热效率,%;

Δt——温差,℃。

代入公式(4)得瓦斯抽放泵冷却水余热量:Qy=2 090 kW

则水源热泵供热量:Qr=Qy+Qy/2.5=2926(kW)。

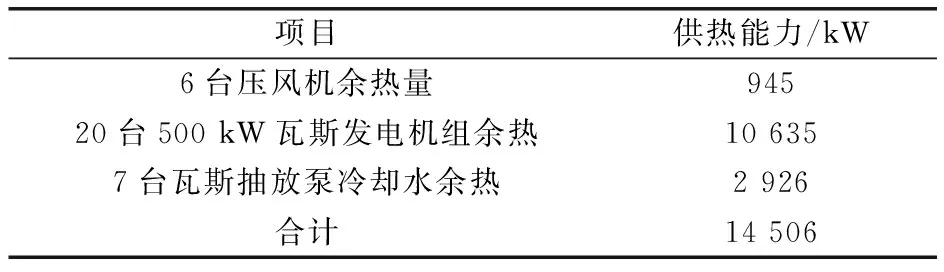

1.3 余热资源汇总

根据上述计算,余热资源供热能力汇总如表2所示。

表2 冀家垴井场地余热资源汇总

根据上述计算,供热需求负荷为14 133 kW,余热资源供热量14 506 kW,完全可以满足供热需求。

2 余热利用方案设计

2.1 供热系统设计原则

针对新元煤矿特点和余热利用的技术难题,为顺利解决煤矿井口保温和建筑采暖需求,遵循以下原则进行设计。

仿真实验平台建设应切合自身情况,以提高实验教学质量为目的,坚持走自主研发道路。宜成立仿真实验协会,对仿真实验平台建设进行规范和监管。建设过程中,宜由主管部门牵头统筹资源,联合研发。建成后,宜交专业职能部门接管运营,提高共享服务能力和社会效益。

(1)采用余热资源综合利用,确保井口及建筑采暖供热需求。本矿井余热资源分散,单独利用电厂余热资源和空压机余热资源及瓦斯抽放泵余热资源都无法解决井口及建筑采暖供热需求,针对这种情况,通过智能自控系统将发电机组烟气余热、发电机组缸套余热、空压机余热、瓦斯抽放泵余热集中收集到余热回收机房,然后分别送至井口和各建筑采暖位置,从根本上解决了余热资源分散、井口和建筑采暖需求热量不足的问题。

(2)采用多系统独立并联布置,灵活高效使用各种余热资源。在本项目的余热资源利用中,制热量按照提取10 ℃温差的热能计算,瓦斯抽放泵设计供水温度50 ℃,余热资源形成供热能力2 900 kW;空压机设计供水温度50 ℃,余热回收机组可形成供热能力1 050 kW(单机供热能力175 kW,7台空压机按工作6台考虑);发电机组烟气余热设计供水温度70 ℃,可形成供热能力8 500 kW(单机供热能力425 kW,26台机组按工作20台考虑);发电机组缸套水余热设计供水温度70 ℃,可形成供热能力5 000 kW(单机供热能力250 kW,26台机组按工作20台考虑)。

由上述系统可知,不同系统的工作环境和设计供水温度均不同,因此以往简单地将各系统并联使用在水力上很难实现平衡。本系统通过在各个加热系统上加装比例电动阀对每个系统的流量实现精准控制,同时,每个系统在并联使用的同时,也可以单独供应对应的井口加热机组。在其中一个系统运行不稳定时,其余系统可以快速为其进行补充,实现井口和建筑采暖的恒定供热。

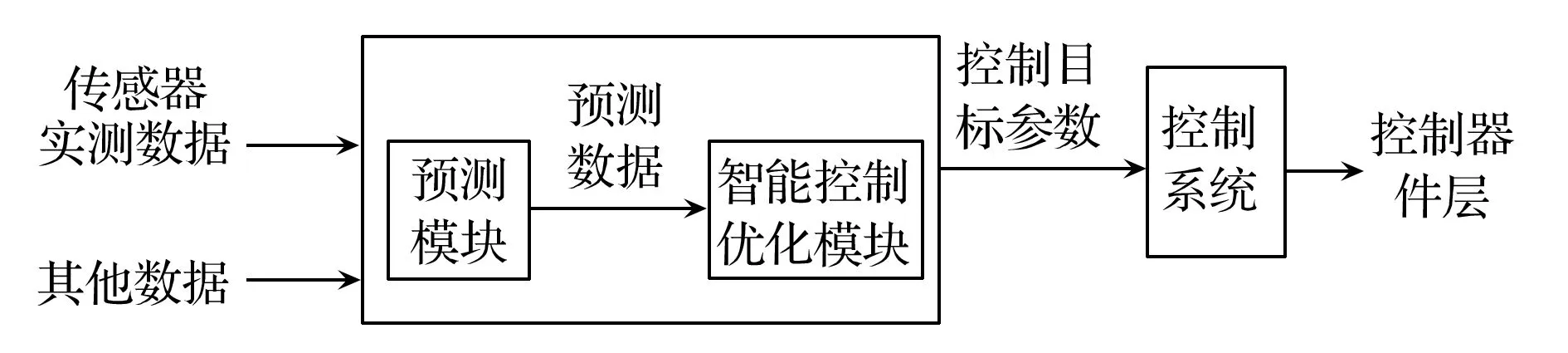

(3)采用智能控制系统和实时监测系统调整设备运行数量,在保证井口保温防冻和建筑采暖需求的基础上,进一步降低能耗,实现超低费用运行。

由于煤矿余热利用工程的不确定性和复杂性,导致现有的控制大多还局限在人工控制或者简单的通过监测实际温度来调整阀门开度,无法实现精准、快速调控。本项目采用人工智能技术,预测预判的方法,可根据环境变化快速准确地计算出最优的优化控制方案。例如,当环境温度骤降,使得井口温度小于目标温度时,系统能够提前预知井口温度变化,并且预测稍后一段时间的环境温度变化趋势,及时反应并准确地计算出当前热水阀门的目标开度,从而准确、快速并且平稳地引导系统回到目标温度。系统稳定性提高的同时可节约大量热源。其控制优化主要原理见图1。

图1 余热资源利用智能控制系统原理示意

2.2 综合余热资源利用系统设计

2.2.1 瓦斯发电机组余热资源利用

瓦斯发电机组余热资源利用主要包括瓦斯发电机组烟气余热资源回收和缸套水余热资源回收[10]。余热回收是通过在发电机组烟道出口和发电机组冷却水管道上分别加装一套余热回收装置,经过换热器加热后供给热用户,冷却后的循环水再被送回烟道出口和发电机组冷却水管道上余热回收装置加热,如此循环往复。瓦斯发电机组余热资源利用示意如图2所示。

图2 瓦斯发电机组余热资源利用示意

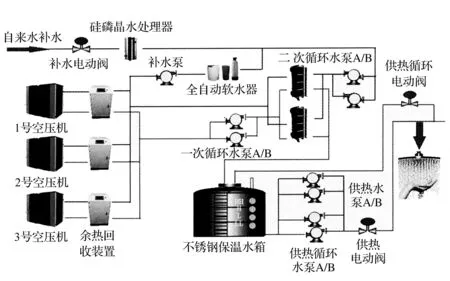

2.2.2 空压机余热资源利用

图3 空压机余热资源利用示意

2.2.3 瓦斯抽放泵余热资源利用

煤矿瓦斯抽放泵余热,主要是从其冷却水系统中取热,采用水源热泵技术提升其热源温度后用于风井防冻与建筑采暖等,在本项目中其主要作用是在极端天气下为井口防冻提供热量。

2.3 热源方案确定

根据余热资源及负荷计算,选定26台型号SMEET-GTSH-250/1.0的缸套水余热回收机组、26台型号SMEET-XFRG-6B的烟气余热回收机组、7台型号SMEET-YFH-16的空压机余热回收机组和2台型号SMEET-SYZ-1450GMR2的冷却水源热泵机组共同进行供热,四大系统通过主管网并联,供至换热机房,由换热机房集中供至井口加热和建筑采暖,同时,各热源同时可以单独向对应的井口加热机组进行供热,实现热量和系统的优化。每个系统上均设置流量控制阀门,根据仿真计算和现场调教,使得各系统能够根据环境温度自动进行流量和温度的控制,最终实现井口的保温防冻和建筑采暖。

3 综合余热系统运行分析

本项目采用余热资源综合利用,确保井口及建筑采暖供热需求;采用多系统独立并联布置,灵活高效使用各种余热资源[12];采用智能控制系统和实时监测系统调整设备运行数量,在保证井口保温防冻和建筑采暖需求的基础上,进一步降低能耗,实现超低费用运行。系统施工于2020年12月下旬完成后,进行了运行测试。

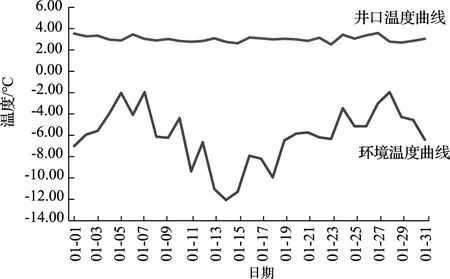

取2021年1月份每天3点记录数据,通过数据记录结果,绘制环境温度和井口温度随时间变化曲线,如图4所示。

图4 井口温度、环境温度随时间月变化曲线

由上述数据和曲线可得如下结论:

(1)在出风温度基本恒定的情况下,各系统的供水温度基本恒定,稳定供热。即采用多系统综合余热资源利用技术,实现了井口的稳定供热;

(2)在环境温度波动较大的情况下,通过合理的流量和温度调控,使得井口混风温度维持在2~4 ℃,在保证稳定供热的同时,最大程度的节约了余热资源。

4 技术经济与效益分析

4.1 经济效益分析

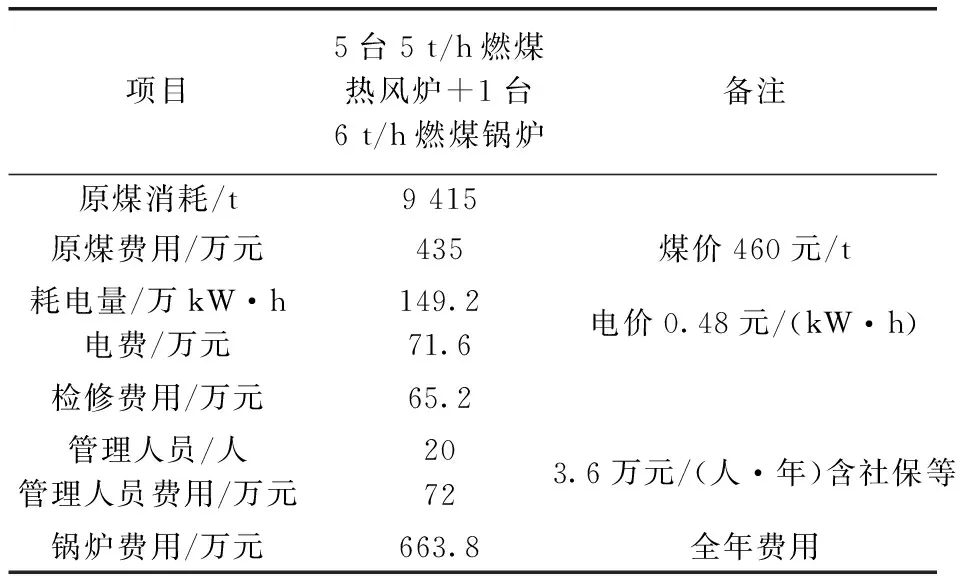

4.1.1 原燃煤热风炉和锅炉运行费用

新元公司冀家垴风井场地原有燃煤热风炉和锅炉运行费用见表3。

表3 原有燃煤热风炉及锅炉运行费用

由表1数据得,本项目采暖季总供热量为:(10983×0.5+3150×0.6)×150×24/10000=2303万kW·h (8.29万GJ)

即该风井场目前燃煤锅炉单位供热量运行费用指标为:663.8/2303=0.3 元/kW·h(80.07元/GJ),是本余热利用项目的10倍。

4.1.2 余热资源综合利用运行费用

通过实际运行,该项目在150 d的供暖季中,实测运行费用如表4所示。

表4 余热资源综合利用运行费用

同理,本项目单位供热量运行费用为:66.1/2303=0.03 元/(kW·h)(8.0元/GJ)。城市集中采暖费用60~80元/GJ,只有城市集中采暖费用的1/7~1/10;较原有该风井场燃煤锅炉每年节省运行费用598万元。

4.1.3 投资回收期

燃煤热风炉与燃煤锅炉如果新建除尘、脱硫脱硝系统,根据市场价格,每台燃煤锅炉与燃煤热风炉需要达到目前环保要求的排放标准,需增加的环保投资约为80万,环保改造费用至少为480 万元。

则本项目新增投资为:(1754.12-480)=1274.12(万元);

增量投资回收期为:1274.12÷(663.8-66.1)=1274.12/598=2.1(a);

静态总投资回收期为:1754.12÷598=2.9(a)。

项目设备投资1 115.3万元,配套工程638.82万元,总投资约1 754.12万元,静态总投资回收期约为3 a,经济效益可观。

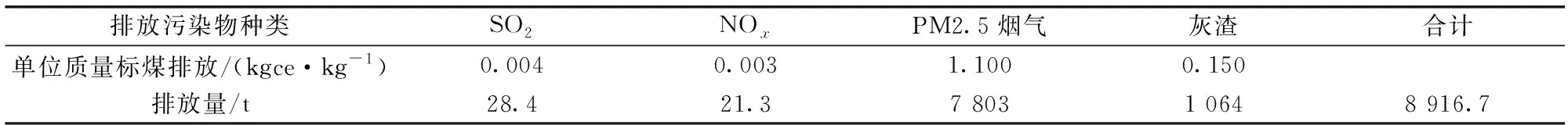

4.2 环保效益分析

该项目在150 d的供暖季中,实测耗电量为115.63 万kW·h,余热回收利用供热系统耗电量相当于消耗标煤量为(1 kW·h=0.32 kg标煤):115.63×10000×0.32÷1000=370 t。

燃煤蒸汽锅炉每年消耗原煤9 500 t,原煤发热量为23.01 MJ/kg,折合标煤量为7 464 t,则余热回收利用供热系统节约的标煤量为:7464-370=7094(t)。

本项目减排率为:7094÷7464×100%=95.04(%)。

可以减少的各种污染物排量见表5。

表5 减少污染物排放量

改造后系统耗电量115.63万kW·h/a,折算标煤370 t/a,节能减排率达95.04%,相当于减排SO2、NOx、PM2.5和灰渣总计8 916.7 t,具有可观的环保效益。

5 结 论

新元煤矿余热资源利用是多种热源同时供热维持供热平衡的一次重大突破。该系统的应用,充分利用了煤矿余热资源,回收了压风机和瓦斯抽放泵站余热,改善了压风机和瓦斯抽放泵站运行条件;对瓦斯发电机组烟气余热进行回收利用,减少了瓦斯发电机组烟气带来的环保问题;回收瓦斯发电机组缸套水余热,利用瓦斯发电机组的散热,减少瓦斯发电机组本身风冷散热的电消耗。所回收余热资源完全能够满足新元煤矿冀家垴风井场地井筒防冻及建筑采暖等供热需求,取代了燃煤锅炉,经济和环境效益显著,对建设绿色矿山具有重要的战略意义。