基于三维激光扫描技术的轨道梁线形检测方法研究

张银虎 李 旭 王 磊

(1.中铁工程设计咨询集团有限公司,北京 100055;2.上海三点测绘公司,上海 200331)

1 概述

在跨座式单轨交通工程中,轨道梁既是承重构件,又是引导单轨列车运行的轨道[1-2]。作为单轨列车的运行基础,架设完成后的轨道梁应连接成连续、平直、圆顺的线路[3-4],以确保列车的安全平稳运行。依据相关技术规范以及轨道梁设计要求,轨道梁架设完成后及试运行期间,需对成桥后的轨道梁进行线形检测和分析评价[4]。现有的轨道梁线形检测方法主要采用水准仪、全站仪、水平尺、检测尺等常规测量设备,在作业效率、测量精度及检测全面性等方面存在不足。

三维激光扫描技术作为一种集成多种高新测绘技术于一体的新型综合测量技术,具有测量速度快、指向精度高、点云空间密度大等特点[5]。相较于传统的测量技术手段,三维激光扫描技术采用非接触扫描目标的方式进行测量,能够快速、连续、自动地采集物体表面的三维数据信息(点云数据)[6],已广泛应用于市政工程测量、文物保护、隧道结构检测等工程中。张立伟等采用三维激光扫描技术进行古建筑三维数据采集及立面图制作[7];臧伟等基于三维激光扫描技术在道路测量、三维建模等进行探索[8];汪玉华等采用三维激光扫描技术,对盾构管片模具检测中的关键技术进行研究[9-10]。

对于跨座式单轨交通工程,文强等提出一种基于图像处理的单轨交通PC 轨道梁边缘检测方法[11];李小果等展开轨道梁生产和验收测量方法研究[12];魏德豪等进行基于CCD 图像分析的空轨轨道梁表面缺陷检测技术探索[13]。结合跨座式单轨交通工程轨道梁设计和施工特点,提出一种基于三维激光扫描技术的轨道梁桥线形检测方法,主要技术路线如下。

(1)基于既有轨道梁基础控制网,利用智能型全站仪采用自由测站边角交会测量的方法建立轨道梁线形检测控制网[14]。

(2)采用Trimble SX10 高精度三维激光扫描仪,利用轨道梁线形检测控制网进行边角交会自由设站,对成桥后的轨道梁进行三维扫描,获取轨道梁的三维点云数据。

(3)采用研发的跨座式单轨交通轨道梁检测分析软件,计算轨道梁检测断面及检测点的三维坐标,并结合轨道梁线形设计参数,对轨道梁走行面、导向面、稳定面线形进行检测分析与评价。

2 线形检测控制网测量

轨道梁线形检测作业前,需布设线形检测控制网,以满足对轨道梁进行三维点云数据采集的需要。

2.1 控制网布设

线形检测控制网包括线下线形检测控制网和线上线形检测控制网,线下线形检测控制网采用既有轨道梁基础控制网[15],线上线形检测控制网需利用既有轨道梁基础控制网进行加密测量。

线上线形检测控制点一般布设在轨道梁顶面,每1~2 片梁布设1 点,并在现场设置“+”字点位标记及标注点号。

2.2 控制网测量

线上线形检测控制网以既有轨道梁基础控制网为起算,采用智能型全站仪配合专业数据采集软件进行测量。

在线形检测控制点上架设专用精密测量基座及测量棱镜,如图1 所示。在线下架设全站仪,以轨道梁基础控制网为起算,采用自由设站后方交会的方法进行全站仪设站,观测控制点不少于4 个。

图1 专用精密测量基座及棱镜

全站仪设站完成后,采用多测回边角测量法或极坐标法进行线形检测控制点平面测量,采用精密三角高程测量法进行线形检测控制点高程测量。

为保证线形检测控制点测量精度,每次自由设站应观测不少于4 个线形检测控制点,相邻设站间应搭接2 个线形检测控制点进行精度检核,重复测量坐标及高程较差应≤±2 mm。

3 轨道梁三维点云数据采集

基于轨道梁基础控制网和线上线形检测控制网,采用Trimble SX10 高精度三维激光扫描仪,进行边角交会自由设站,分别对成桥后轨道梁的顶面及内外两侧面进行三维扫描,以获取轨道梁的三维点云数据。

Trimble SX10 三维激光扫描仪是一款全站型三维激光扫描仪,集测量、摄像和高速三维扫描于一体,可以获取高精度的三维点云数据,主要技术参数如表1 所示。

3.1 扫描仪自由设站

Trimble SX10 扫描仪自由设站采用机载定向软件,通过观测4 个以上的轨道梁基础控制点或线上线形检测控制点,依据控制点坐标和边角观测数据,可后方交会并计算出扫描仪置镜点坐标,再进行扫描仪定向。

扫描仪自由设站精度执行表2 的要求,设站完成后,应对控制点坐标进行检核,不符值执行表3 的要求。

表2 扫描仪自由设站精度要求 mm

表3 扫描仪自由设站控制点坐标不符值要求

3.2 轨道梁三维点云数据采集

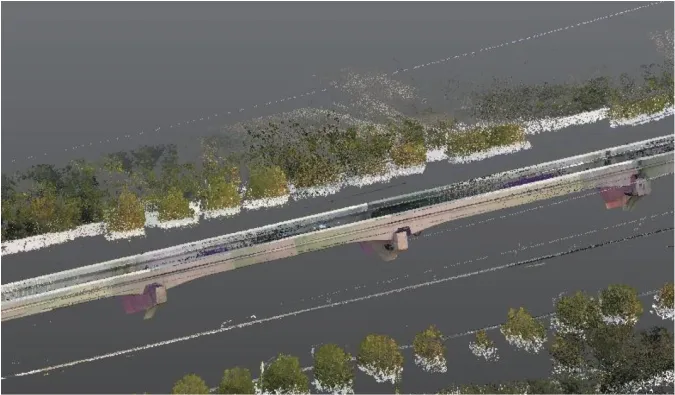

在线下架设扫描仪,利用线下轨道梁基础控制网进行自由设站,对轨道梁外侧面进行扫描作业,每站宜扫描1~2 片梁。在线上疏散平台架设扫描仪(需配置专用测量三角架),利用线上线形检测控制网自由设站,对轨道梁顶面及内侧面进行扫描作业,每站宜扫描1~2 片梁。轨道梁三维扫描作业如图2 所示。

轨道梁三维激光扫描作业时,同时采集轨道梁全景影像数据,以便于对三维点云进行赋色和后续计算分析,如图3 所示。

图3 轨道梁三维点云数据

4 轨道梁检测点坐标计算

获取轨道梁的高密度三维点云数据后,需首先进行检测断面提取和检测点坐标计算等数据处理工作,以满足后续轨道梁各检测参数计算和线形分析的需要。

结合轨道梁结构设计参数、轨道梁检测内容和精度要求,以及轨道梁检测断面、检测点的布设原则,提出基于随机抽样一致性(random sample consensus,RANSAC)算法的轨道梁检测断面提取和检测点坐标计算方法[16],主要包括三维点云预处理、点云精处理、轨道梁断面中心点坐标计算与导入、断面提取与检测点坐标计算、检测点成果输出等技术流程,如图4 所示。

图4 基于RANSAC 算法的检测点坐标计算流程

4.1 点云数据预处理

轨道梁三维点云数据既包含轨道梁数据,还包含接触轨、紧急疏散通道、墩柱、树木等其他点云数据。为提高数据处理精度和效率,需要对点云数据进行预处理。

(1)点云数据删除与分类

点云数据剔除是指剔除轨道梁之外的其他点云数据。点云数据分类是指使用 TRW (Trimble RealWorks)软件的点云自动分类功能对原始点云数据进行分类,以提高点云剔除的工作效率。

(2)点云数据内符合性精度检查

作业时,通过对不同测站的点云赋不同颜色,量取不同测站获取的同一位置点云在走行面上的竖向距离或在侧面上的横向距离差,并对点云数据的内符合精度进行分析判断。

(3)点云数据抽稀

由于测站附近的点云数据密度较其他地方稍高,为提高点云数据计算效率,需要对点云数据进行抽稀。

(4)点云数据输出

点云数据预处理完成之后,输出*.asc 格式的点云数据,用于后续的轨道梁检测断面提取及检测点坐标计算工作。

预处理后的轨道梁三维点云数据如图5 所示。

图5 预处理后的轨道梁三维点云数据

4.2 点云数据精处理

对于预处理后的轨道梁点云数据,需结合轨道梁检测断面和检测点布设原则进行点云分段和边界参数计算等精处理。

(1)点云分段

为了提高处理点云的效率,根据输入点云的长度,将点云等间距划分成多个段落并保存到相应的*.BYT 文件中。

(2)边界线参数计算

利用RANSAC 算法,对分段后的每一段点云进行边界线参数计算,求解边界线方程。边界线方程求解方法有两种:①通过求解Z坐标均值截取断面点计算边界线方程;②通过求解梁前后面任一面方程(降维为线方程)。

4.3 检测点坐标计算

依据分段后的轨道梁三维点云数据以及检测断面中心点设计里程或设计坐标,进行轨道梁检测点坐标计算。

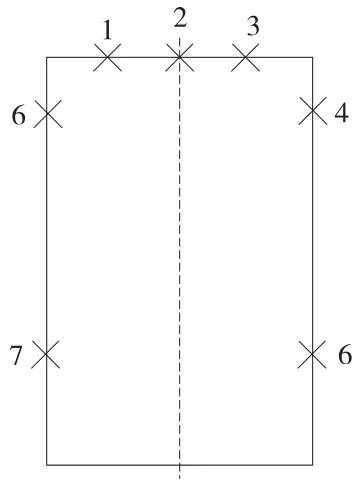

(1)轨道梁检测点布设原则

轨道梁检测点沿线路走向按断面进行布设,每个检测断面布设7 个检测点,轨道梁顶面布设3 个点及内外侧面分别布设2 个点,即中线点以及车轮与轨道梁的接触点,如图6 所示。

图6 轨道梁线形检测断面中检测点布设

(2)检测断面边界模型计算

根据断面中心点坐标及断面厚度值,采用RANSAC 算法进行中心点附近的边界线方程计算,获得更贴近中心点的边界线模型。

根据断面边界线模型,按照输入的断面点云厚度值,提取断面点云,并将点云分成上面、前面和后面点。

(3)建立标准坐标系

采用RANSAC 算法,进行检测断面点云上面、前面、后面点的平面模型拟合。计算时重复1 000 次抽取点云中3 个点,计算其对应的平面方程及平面包含点数,选取包含最多点的面为计算平面。

定义断面中心点为原点,定义前后方向X轴、行进方向为Y轴、天顶方向为Z轴,建立标准坐标系。

(4)断面线拟合

根据提取的断面点,采用含粗差探测的最小二乘法进行断面上边界线、前边界线及后边界线的拟合计算,如图7 所示。

图7 断面线拟合计算

(5)检测点坐标计算与坐标转换

按照图6 中断面检测点的布点间距,拟合计算检测点在断面线上的坐标和高程数据,如图8 所示。

图8 检测点坐标计算(红色为计算采用点云)

根据标准坐标系与测量坐标系的相对关系,将检测点的坐标转换为测量坐标系坐标,并采用按断面和按点属性两种方式输出检测点坐标成果文件。

5 轨道梁线形分析

利用轨道梁各个检测断面上7 个检测点的坐标和高程数据,并结合轨道梁设计参数,采用研发的“跨座式单轨交通轨道梁检测分析软件(STMB_DAS)”,对轨道梁线形进行检测分析。

轨道梁线形分析内容一般包括线路中线偏差、高程偏差、线间距、工作面线形、工作面纵向平整度、平面线形矢高、竖向线形矢高、轨道梁侧面距离中心的偏差、梁端轨面横坡、走行面垂直度等内容。

(1)设计数据输入

在计算检测点各项偏差前,需要先后输入线路平曲线设计文件、竖曲线设计文件、轨道梁设计参数(变形上供值)等。

(2)检测参数设置与线形分析

检测分析前,需进行轨道梁参数及限差设置,如图9 所示。结合轨道梁设计参数以及检测点坐标和高程数据,对轨道梁线形进行处理分析,输出线形检测分析成果文件。

图9 轨道梁线形检测参数设置

6 应用案例

选择芜湖轨道交通1 号线文津东路—珩琅山路站区间DK26+979~DK27+115 段,开展基于三维激光扫描技术的轨道梁线形检测方法应用测试。

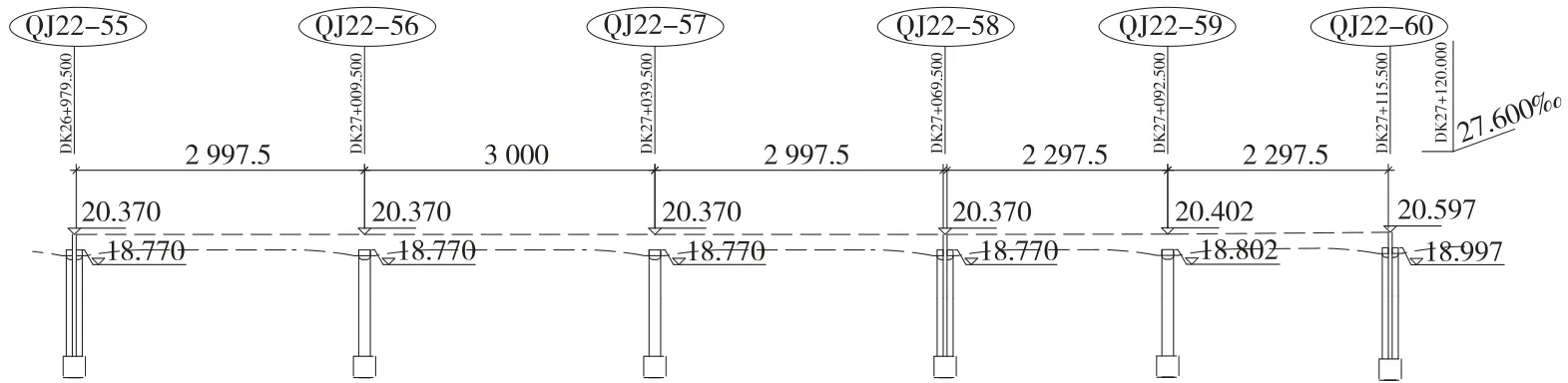

(1)线路概况

本区段线路近似南北走向,长136 m,全部为高架桥梁。试验段共包括10 榀轨道梁,均为简支PC 轨道梁,如图10 所示。其中,Z222-59、Z222-60 及Y222-59、Y222-60 均为曲线梁,且包含半径3 000 m 的凹竖曲线。

图10 DK26+979~DK27+115 段轨道梁立面(高程单位:m;其余:mm)

本段轨道梁架设及调整工作已基本完成,正在开展后续车站工程施工、维修通道及疏散平台安装工作。

(2)轨道梁线形检测作业

分别采用常规全站仪法和三维激光扫描方法进行轨道梁线形检测。

常规全站仪法轨道梁线形检测采用Leica TS60 智能型全站仪,其测角精度为0.5″,测距精度为0.6 mm+1×10-6D。利用线上线形检测控制网,进行全站仪自由设站,然后采用坐标法对每个检测断面进行测量,进而对轨道梁线形进行检测分析。由于左右梁间需安装维修通道和疏散平台,轨道梁外侧无辅助作业平台,且轨道梁内侧需安装接触轨,故常规全站仪法只能进行轨道梁走行面(顶面)的线形检测。

轨道梁三维点云数据采集采用Trimble SX10 高精度三维激光扫描仪,其测量精度如表1 所示。采用线下扫描轨道梁外侧面、线上扫描轨道梁顶面及内侧面的作业方案。

表1 Trimble SX10 三维激光扫描仪技术参数

采用“跨座式单轨交通轨道梁检测分析软件(STMB_DAS)”进行轨道梁三维点云数据处理、检测点坐标计算,并结合轨道梁设计参数进行轨道梁线形分析。

(3)检测数据对比分析

本段右线轨道梁共布设103 个检测断面、309 个检测点,左线轨道梁共布设66 个检测断面、198 个检测点。

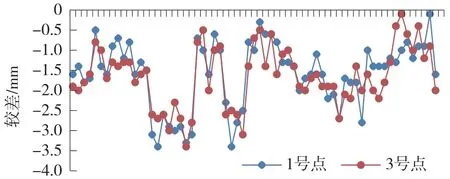

对基于三维扫描技术的轨道梁线形检测方法与常规全站仪方法进行中线偏差、高程偏差以及轨道梁平面、高程线形检测数据对比分析,结果如表4~表6 及图11~图14 所示。

图14 左线轨道梁走行面纵向平整度(20 m 弦)检测较差统计

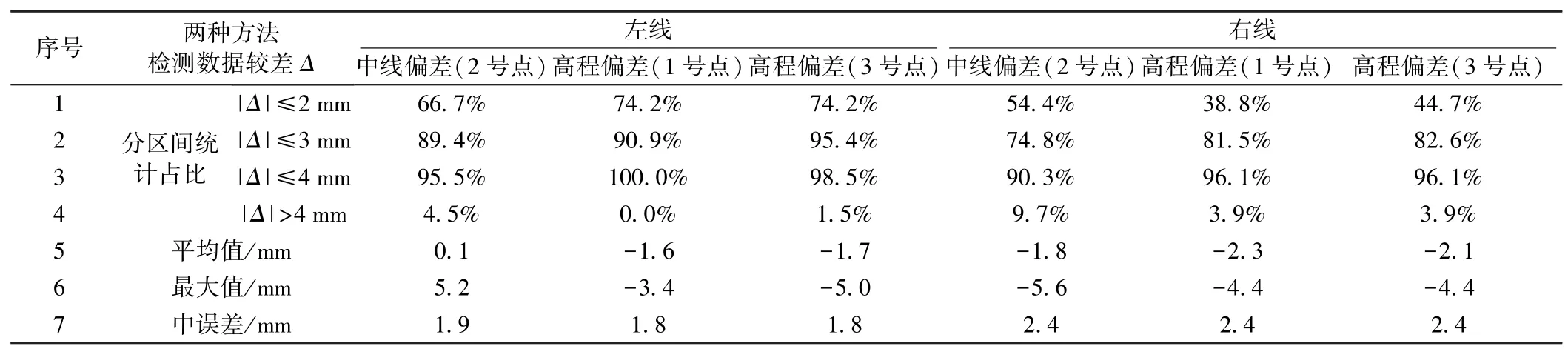

表4 三维扫描方法与常规方法检测数据较差统计(绝对位置偏差)

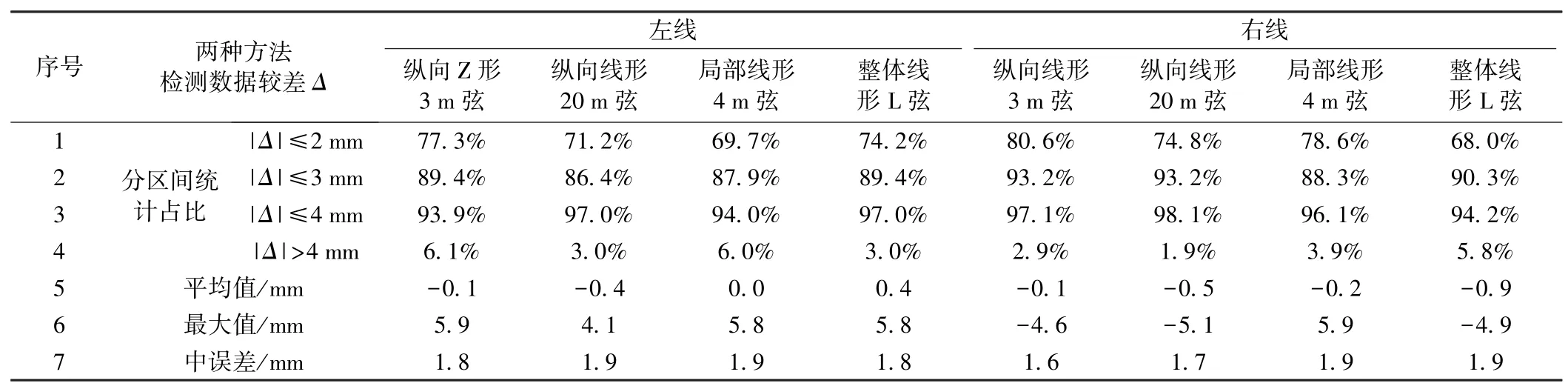

表5 三维扫描方法与常规方法检测数据较差统计(平面线形)

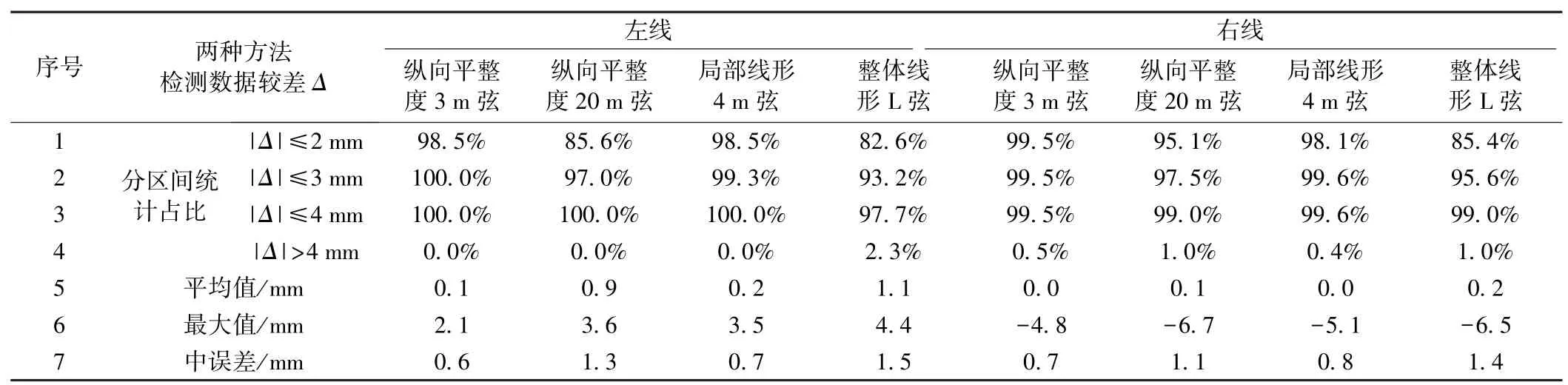

表6 三维扫描方法与常规方法检测数据较差统计(竖向线形)

图11 左线轨道梁中线偏差检测较差统计

图12 左线轨道梁高程偏差检测较差统计

基于三维扫描技术的轨道梁线形检测方法与常规全站仪方法对比分析统计结果如下。

图13 左线轨道梁纵向线形(20 m 弦)检测较差统计

①两种方法左右线轨道梁中线偏差较差的平均值分别为0.1 mm、-1.8 mm,计算三维扫描方法轨道梁中线检测中误差为1.9 mm(左线)、2.4 mm(右线)。

②两种方法左右线高程偏差较差的平均值均≤±2.3 mm,三维扫描方法轨道梁高程检测中误差为1.8 mm(左线)、2.4 mm(右线)。

③两种方法左右线轨道梁平面线形检测较差的平均值均≤±0.9 mm,计算三维扫描方法各项平面线形检测中误差均≤1.9 mm。

④两种方法左右线竖向(高程)线形检测较差平均值均≤1.1 mm,三维扫描方法各项竖向(高程)检测中误差均≤1.5 mm。

通过对检测数据的统计分析,采用三维扫描技术的轨道梁线形检测方法,其平面、高程绝对位置检测精度及轨道梁线形检测精度均能够满足《跨座试单轨交通施工及验收规范》及《城市轨道交通工程测量规范》中“测量误差≤1/2 允许偏差”的技术要求。

7 结语

结合国内跨座式单轨交通工程建设需求,针对常规检测方法存在的作业效率低、测量精度差、数据全面性不足等问题。为提高单轨工程轨道梁的线形平顺性,提出一种基于三维激光扫描技术的轨道梁线形检测方法。通过实际工程应用测试,轨道梁中线、高程偏差以及平面、高程(竖向)线形检测精度均能够符合相关技术规范要求。三维激光扫描技术具有测量速度快、指向精度高、点云空间密度大的特点,相较于常规检测方法,基于三维激光扫描技术的轨道梁线形检测方法具有仪器设备和作业人员投入少、作业效率高、检测数据全面、非接触测量作业模式安全性高等明显的技术和经济优势。