悬挂式单轨轨道梁研究

王 臣 高静青 邹永伟

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

悬挂式单轨是一种高架敷设的轻型单轨制式,列车悬挂于轨道梁下,车轮沿着轨道梁内部空间走行,属于轻型、中小运量轨道交通,较符合二、三线城市应用条件[1-3]。悬挂式单轨具有安全、环保、快捷、造价低、施工周期短、占地少、全天候运行、适应性强等优点,符合城镇化建设需要[4-5]。

1.1 国外研究

悬挂式单轨在国外已有上百年的应用历史,德国和日本拥有较为成熟的悬挂式单轨交通系统,并已经成功运营了多条线路。

按走行方式不同,德国悬挂式单轨系统可分为非对称悬挂钢轮-钢轨型和对称悬挂胶轮型两种。

非对称悬挂式单轨最早于1901 年在德国伍珀塔尔建成,长13.3 km,最高速度为60 km/h,日客运量8.2 万人次,年载客量达到2 500 万,迄今为止已安全运行百年时间。

对称悬挂式单轨于1984 年在德国多特蒙德建成运营,线路长3 km,最高速度65 km/h,日客运量5 000 人次。2002 年德国建成开通杜塞尔多夫悬挂式单轨线路,线路全长2.5 km,采用无人驾驶,最高速度50 km/h,日客运量1.1 万人次。

日本于1950 年开始研究悬挂式单轨,在德国胶轮型单轨交通基础上进行了改进。日本湘南悬挂式单轨开通于1970 年,全长6.6 km,共8 站,日客运量3 万人次;日本千叶悬挂式单轨2 号线于1988 年建成通车,1999 年悬挂式单轨1 号线建成通车,2 条线路总长度15.2 km,共18 座车站,日客运量在4 万人次以上。

1.2 国内研究

国内多家企业通过“产学研用”合作,共同开展悬挂式单轨交通车辆、道岔、轨道梁和支柱等关键技术的引进、消化、吸收和自主研发[6-7],已建立多条试验线,并有景区旅游单轨开工建设。

中车青岛四方机车车辆股份有限公司投资建造了厂内悬挂式单轨试验线[8],线路长度890 m。线路最大纵坡60‰,最小曲线半径50 m。

中唐空铁集团有限公司,综合采用动力电池技术,开发出新能源悬挂式空中轨道交通系统,并建造了厂内试验线[9]。线路长度1461 m,全线最小曲线半径30 m,最大上坡坡度104‰。

国内外悬挂式单轨交通的主要技术参数见表1。由表1 可知,德国悬挂式单轨以小型运量为主,日本及国内以中、大型运量为主;轨道梁与桥墩的连接方式,德国以销轴连接方式为主,日本及国内以支座连接为主。轨道梁截面均采用开口钢箱的形式,内部净空以满足车辆转向架的行驶要求为主;标准跨度均为25 m。

表1 国内外悬挂式单轨技术对比

2 主要设计参数

(1)正线数目:单线;

(2)设计活载:SA2 型车;

(3)设计速度:80 km/h;

(4)直线曲线:直线;

(5)温度:最高气温取40 ℃,最低气温取-40 ℃;

(6)车辆荷载:梁轨式车辆主要有2 类,SA1 型车,轴重≤7.5 t;SA2 型车,轴重≤5.5 t,上述轴重均为超员状态。国内已建成的试验线及大部分旅游专用线以SA2 型车为主[10],为更好满足国内相关项目的需求,本研究设计活载采用SA2 车型(定员75 人,超员100 人)列车荷载,4 辆编组。荷载图示见图1。

3 轨道梁设计

3.1 跨度及截面尺寸

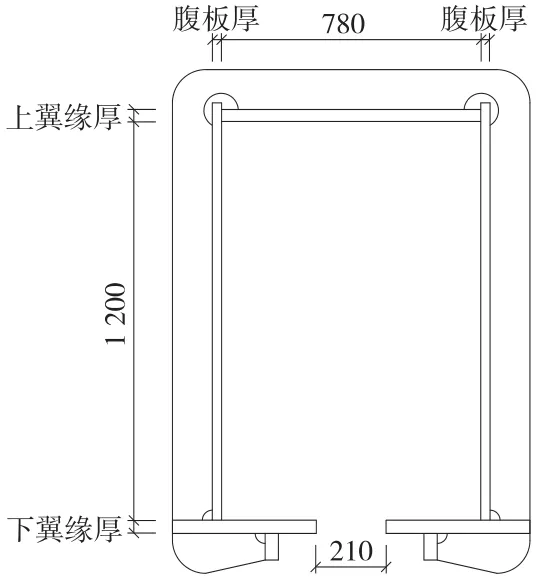

经调查,国内外已建成的悬挂式轨道梁标准跨度以25 m、30 m 为主,国内车辆以中小型运量为主,车辆要求轨道梁内部净空需满足1 200 mm 高度的要求[11-12]。故轨道梁跨度及内部净空要求也采用此标准为基础开展。轨道梁板厚及加劲肋间距等经过多种工况的有限元计算及比较后确定,开口钢箱方案的轨道梁截面见图2。

图2 轨道梁截面(单位:mm)

3.2 轨道梁板厚

以25 m 直线钢轨道梁为例,研究轨道梁截面不同板厚组合对其刚度及强度的影响,确定轨道梁最优截面。

取轨道梁内部净空为1 200 mm(高度),横向加劲肋间距为1.6 m。

利用专用软件Midas Civil 进行25 m 跨度钢轨道梁的板单元模型计算,板厚组合见表2。

表2 轨道梁截面板厚组合

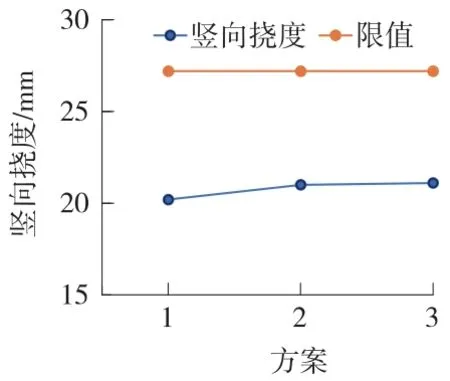

计算结果见图3~图5。

图3 竖向挠度比较

图4 横向挠度比较

图5 底板纵肋应力及疲劳比较

由计算结果可知,满足最小净空要求的梁高已满足设计要求,无需增加梁高。当腹板板厚及横向加劲肋板厚、间距不变时,随着底板及底板纵肋板厚的加大,有以下规律:方案1 用钢量大且底板纵肋疲劳应力超过限值,方案2 与方案3 相比,更节约钢材,虽然方案2 主梁横向位移及底板纵肋应力等方面较方案3 略大,但均满足相关标准的要求,综合考虑选用方案2 的板厚作为标准梁的截面。

3.3 轨道梁横向加劲肋

以25 m 直线钢轨道梁为例,研究横向加劲肋间距变化对钢轨道梁的影响,确定轨道梁合理的加劲肋间距。

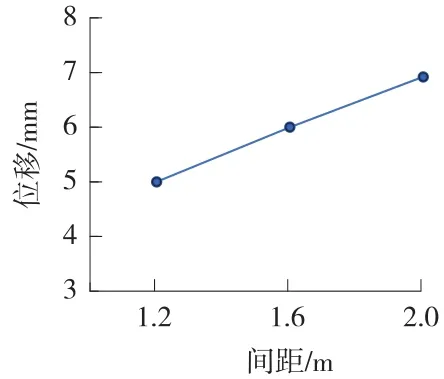

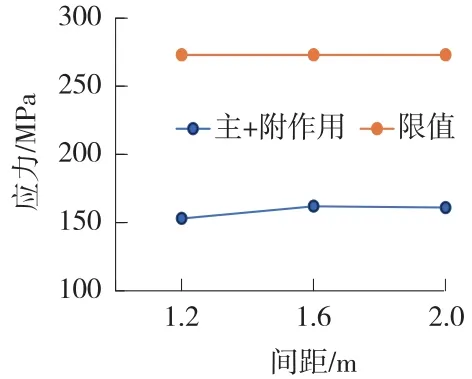

利用专用软件Midas Civil 进行25 m 跨度钢轨道梁的板单元模型计算,取加劲肋间距分别为1.2 m、1.6 m 及2 m。

图6 竖向挠度比较

图7 底部开口位移比较

图8 横向挠度比较

图9 底板纵肋应力比较

图10 底板纵肋疲劳比较

由以上计算结果可知,随着加劲肋间距加大,钢梁竖向刚度变化不大,开口刚度及横向刚度逐渐较小。

由于底板纵肋横向支撑位置逐渐加大,底板纵肋应力逐渐加大,且疲劳应力接近并超过限值。因此,为了控制纵肋疲劳,将纵肋间距定为1.6 m。

3.4 钢桁梁轨道梁方案

轨道梁除采用开口钢箱方案外,还可采用半穿式钢桁梁方案[13](见图11),转向架在钢桁梁内部行驶。上、下弦杆及竖杆均采用焊接H 型钢,上平联及斜腹杆采用热轧圆形钢管。杆件之间采用对接焊缝连接。

图11 钢桁梁方案

钢桁梁方案的主要计算结果见表3,由表3 可知,两种方案均满足设计要求,相较于钢箱方案,在相同用钢量的情况下,钢桁梁方案具有更好的横向刚度及相近的竖向刚度。

表3 轨道梁计算结果对比

钢桁梁方案焊缝长度及种类较多,不易使用机械化焊接,人工焊接时间较长,焊缝质量不易保证,造价较高[14],故推荐采用开口钢箱方案。

4 轨道梁梁端吊点研究

4.1 吊点设计

目前,国内外所有已建成的悬挂式单轨项目中,简支梁梁端与钢墩的连接方式只有两种,销轴连接或支座连接[15]。

德国多特蒙德线、杜塞尔多夫线,中唐空轨成都试验线及北京中建空列集团开封示范线均是采用销轴连接;日本千叶线、湘南江岛线及中车青岛四方试验线均是采用支座连接。

两种连接方式示意见图12、图13。

图12 销轴连接(单位:mm)

图13 支座连接(单位:mm)

4.2 方案比较

(1)销轴连接

优点:适应大坡度的线路纵坡,不必再单独设置防落梁挡块,节省钢梁及桥墩的用钢量。

缺点:桥墩沉降引起的线路线形变化不易调节;所有荷载均通过销轴传递,销轴不易更换;对安装精度要求较高,施工工艺复杂。

(2)支座连接

优点:牛腿位于梁侧腹板,可增强钢梁的横向刚度;可通过调节支座高度调节线路线型;牛腿与钢梁端部连接焊缝较长,不易产生应力集中,可适用于活载较大的线路。

缺点:造价较高。

5 结论

通过调查研究大量国内外已建成的悬挂式单轨相关资料,确定满足国内建设需求的车辆荷载,并对不同截面类型的轨道梁进行计算分析,得出下列结论。

(1)确定钢轨道梁的截面形式及尺寸,截面为开口钢箱型,板厚为顶板26 mm,底板及底板纵肋为30 mm,腹板及横向加劲肋为24 mm,横向加劲肋间距为1.6 m。

(2)钢桁梁轨道梁方案用钢量较少,但焊缝长度及种类较多,不易使用机械化焊接,焊缝质量不易保证,综合造价较贵。

(3)提出两种常用吊点的适用条件,当线路纵坡较大、设计活载较小、地质条件较好时,可采用销接连接;当线路纵坡较小、设计活载较大时,可采用支座连接。