复杂薄壁套类零件一次成形操作法的研究与实践*

赵 晶 朱小明

(内蒙古第一机械集团股份有限公司,内蒙古 包头 014035)

为满足特种车辆轻型化发展需求,其关键零部件大多采用铝合金材料,由于铝合金的低强度和低硬度特性,其内螺纹寿命难以满足设计需求。钢制螺纹套等复杂薄壁套类零件加工内容主要包括外圆、外槽、外螺纹、内孔、内螺纹、外齿、切断、钻孔等,因此所需刀具数量较多,由于数控车床刀位有限,需要多工序加工完成,从而极大地影响了产品的加工效率,同时由于钢制螺纹套基数大、种类多,其生产效率成为制约铝合金产品制造周期的关键因素之一,通过采用复杂薄壁套类零件一次成形操作法,解决了钢制螺纹套多工序加工效率低的问题,为整车的生产效率提供了有效保障。

1 项目概况

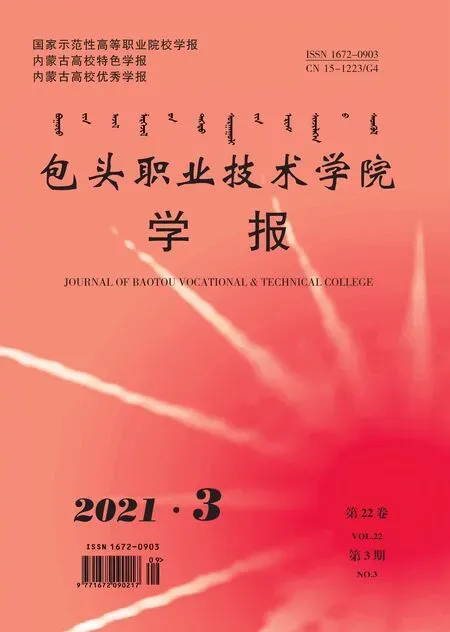

钢制螺纹套类零件(见图1)作为某特种车辆综合传动箱体、桥传动箱体等铝合金箱体,以及铝合金轴承座等零件的螺纹紧固元件,种类多、基数大,生产周期长,极易造成生产窄口。

图1 钢制螺纹套类零件图

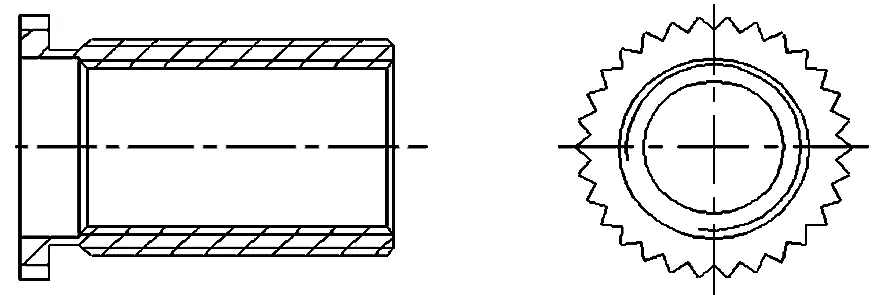

钢制螺纹套等复杂薄壁套类零件加工内容主要包括外圆、外槽、外螺纹、内孔、内螺纹、外齿、切断、钻孔等,因此所需刀具数量较多,加工成型共需七种刀具,分别为外圆车刀、外螺纹车刀、滚齿刀、钻头、镗孔刀、内螺纹车刀及切断刀,而实际用于加工的数控车床为六工位卧式转塔刀架,无法满足加工时刀位需求,需要多工序加工完成,从而极大地影响了产品的加工效率,同时由于钢制螺纹套基数大、种类多,其生产效率成为制约铝合金产品制造周期的关键因素之一,通过采用复杂薄壁套类零件一次成形操作法,设计制作了用于加工钢制螺纹套产品的数控车床复合刀夹,该刀夹将内螺纹车刀与滚齿刀复合安装在同一刀夹上,加工零件时,该刀夹与机床刀架定位锁紧(图2)。同时两把刀具加工过程中互不干涉,满足钢制螺纹套一道工序加工成形,解决了钢制螺纹套多工序加工效率低的问题,为整车的生产效率提供了有效保障。

图2 刀夹与机床刀架安装

该操作法适用于所有铝合金箱体、壳体类零件所使用的钢制螺纹套等复杂薄壁套类加工。目前,钢制螺纹套等复杂薄壁套类零件为保证其制造要求,主要采用多工序加工方法,或采用专用数控车床,该操作法在行业内属于首创,应用于钢制螺纹套类产品的加工,突破机床极限,拓展加工工位,而且极大提高生产效率,操作方便,适用性强。

2 项目研究方法

钢制螺纹套类复杂薄壁套零件通常在卧式6工位数控车床上加工,一个刀位只能装夹一个刀具,应用复杂薄壁套类零件一次成形操作法,实现一把刀位装夹两把刀具,并且保证在使用中相互不干涉,满足钢制螺纹套加工要求,同时实现钢制螺纹套的一次装夹成形,提高零件的加工效率与质量。

2.1 制作刀座辅具

此刀套适用于直径100mm以内,壁厚不超过10mm的薄壁套类零件,通过此刀套实现一个刀位放置两把刀具,建议内孔螺纹刀或内孔刀与滚齿刀复合安装,既避免加工过程中两刀干涉,同时确保刀架换刀可靠,并且为避免双刀位与卡爪干涉,需重新设计制作硬卡爪(见图3),以满足双刀位刀具加工要求。为了明确区分两把刀具在同一刀位上加工坐标系中的位置,应分别建立参考点,并单独存储刀具信息。

图3 硬卡爪形状及安装

2.2 加工过程优化

钢制螺纹套等复杂薄壁套类零件加工内容主要包括外圆、外槽、外螺纹、内孔、内螺纹、外齿、切断、钻孔等,应用经济型数控车床进行零件加工,工艺流程为钻孔—车端面、外圆、退刀槽—制外螺纹—切预制槽—滚齿—镗孔—制螺纹—精车槽—切断,在项目实施前,通过将加工内容拆分为两道工序,进行两次装夹完成,项目实施后,一次装夹即可实现钢制螺纹套类零件的加工成形,具体加工过程如下:

(1)钻孔时钻头直径以小于螺纹底孔1mm的为最佳,尽量避免多刀镗孔,同时保证加工过程中切屑不留在零件内腔,防止发生挤屑情况;

(2)端面、外圆、退刀槽的粗、精加工均选用副偏角为32°的外圆车刀进行,并以下切的加工方式将螺纹退刀槽一次加工成形,有效减少换刀次数;

(3)制外螺纹时应单侧进刀,切削抗力小,有效减小零件及刀具振动,同时防止产生扎刀现象;

(4)切预制槽时应保证滚齿圆部位厚度达到最小尺寸,以减小滚齿时的加工抗力;

(5)在镗孔时推荐采用的刀尖圆弧为0.4的刀具,可以实现完全断屑切削,同时选用32°副偏角刀具,直接下切加工内螺纹退刀槽,减少一把内切槽刀刀位;

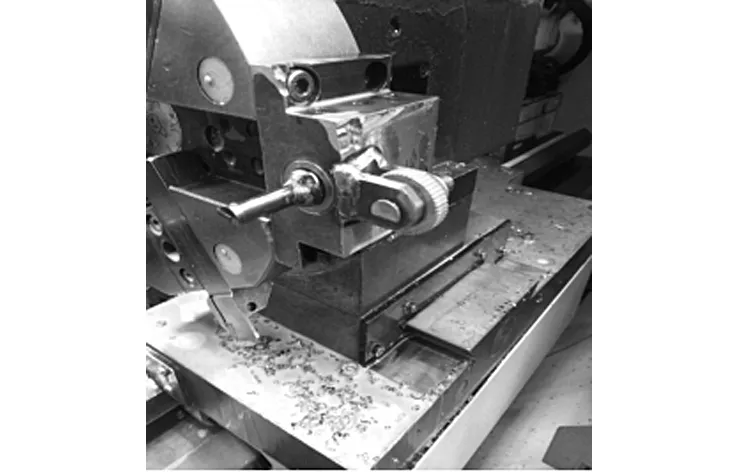

(6)由于滚齿刀与内螺纹车刀共用一个刀位,同时滚齿位置在接近卡盘一侧,应保证内螺纹刀的安装长度控制在不与卡爪发生碰撞的范围,滚齿加工时,须降低切削速度及进给,推荐切削速度300-400r/min,进给速度0.1mm/r,并且加工到尺寸后应暂停2s,有效保证滚齿的精度,并且为保证零件齿数及滚齿深度,需保证与轴向垂直进给及垂直退刀,否则会出现乱牙及尺寸超差等问题,加工过程见图4。

图4 滚齿加工过程

(7)制内螺纹时必须保持左侧向进刀,保证切屑向孔口方向排出,防止挤屑,由于加工零件属于薄壁零件,内螺纹刀具也是小孔径加工刀具,刚性较差,因此在内螺纹刀安装时要略高于机床主轴中心,保证实际加工回转中心与刀具中心点重合,加工过程见图5;

图5 内螺纹加工过程

(8)精车槽时外圆车刀由外至内走刀,去除滚齿后的端面挤压变形,提高零件的光洁度,无毛刺产生。

通过上述操作,即可实现钢制螺纹套类零件一次装夹成形,极大地提高了零件的加工效率,同时通过对加工过程的严格控制,提高了零件的加工质量。

2.3 模块化程序应用

针对钢制螺纹套类同类型多规格、批量型加工零件,如果保留程序,将占据大量存储空间,影响产品的换产。为此,开展了模块化程序编制及应用研究,建立此类零件数控模块化程序,由参数输入区和程序主体两部分组成,应用时程序主体不需任何修改,只需要将产品信息输入到参数输入区,就可以完成形状相同但规格不同或者形状不同但存在相同几何关系的产品程序。其优点是减少烦琐而重复的编程工作,确保程序运行可靠性,提高程序编制及产品加工效率。并且最大限度降低了由于编程人员技术水平而导致的编程效率差异,通俗来讲,就是实现所谓的傻瓜编程,实现了同一程序下通过调整几个变量就能加工无数种规格的同类型零件的目的。

2.4 利用拔料器提高数控车加工效率

针对钢制螺纹套类零件批量大、品种多、尺寸小、原材料以长棒料为主、单个零件加工时间短、人员装夹频繁等情况,制作数控车床自动拔料器,通过程序控制拔料长度以及卡盘松紧,设置循环加工,每根料人工装夹只需一次,极大地节省了装夹时间,降低了工人劳动强度。

2.4.1 自动拔料器的选用

通过试用选择拔料器的规格,用以适用于圆棒料、六方棒料的加工,调整夹紧过盈量,达到精准定位的要求。

图6 自动拔料器

开启机床卡盘自动松夹功能开发NC系统PLC程序,设置M10(卡盘锁紧)、M11(卡盘松开)指令功能,并设定安全互锁,保证主轴旋转时卡盘不会松开。

2.4.2 编制程序,控制自动拉料的过程

编制一个子程序控制拉料、松紧卡盘及等待延时的过程。通过主程序里设置的一个变量控制子程序拔料的长度,主程序编一个跳转循环,即可保证程序自动循环运行。

3 主要创新点

复杂薄壁套类零件一次成形操作法,改变了传统此类由机床刀位不足引起的多工序加工模式,突破了机床极限,拓展了加工工位,针对钢制螺纹套等复杂套类零件加工时所需刀具数量多,机床现有刀位不足现象,提出并验证了钢制螺纹套类产品一次装夹成形加工方法,技术创新性主要体现在:在行业内首次提出复杂套类多工序加工零件应用一次成形加工方法,突破了机床的极限,提高了机床利用率,同时也提高了零件的加工效率;创新性地提出了复杂薄壁套类零件一次成形加工操作方法,确定了应用集成刀夹的复杂薄壁套类零件加工顺序、刀具选配原则、加工要求等的工艺方案,有效保证了零件的加工质量。

4 成熟度与推广性

钢制螺纹套在各类铝合金材料的箱体、壳体等零件中应用极其广泛,目前公司以数控车床设备加工的各种规格钢制螺纹套产品均开展了该方法的实践和验证,并已形成了固定的加工操作标准,极大地提高了钢制螺纹套类零件的加工效率,同时产品的加工质量也得到了极大改善,有效降低了产品的废品率。下一步可推广至类似结构零件且刀具工位数量受限的产品加工中,为合并工序提高生产效率、提升产品制造质量具有重要意义。在项目实施前钢制螺纹套因一次加工无法成型,均采用二次装夹定位的加工方法,应用本操作法后,该类产品在经济型数控车床上一次装夹即可完成加工,提高了零件的加工效率和加工质量。同时本操作法可以推广至所有复杂薄壁套类零件加工中,对工序合并从而提高生产效率及产品质量具有重要意义。