装配式建筑构件连接结构受力特性数值模拟

李沙沙,蒋玉飞,康 英

(四川大学锦江学院,四川 眉山 620860)

1 引言

装配式建筑因其工业特性,而普遍应用于众多与建筑相关的研究领域中,预制构件设计特点是构成住宅主体结构安全的重要保证。然而由于操作方法的滞后和基础监管不完善,预制PC构件结构特性控制一直未能得到统一严格标准。现阶段国家标准的审查已经表明,需要在固定时间内,在现场荷载下测试PC某些部件的结构特性,最后可以根据试件承载能力的特点评估支座在不同荷载系数下的承载能力,确定构件能否满足设计所需要。

因为我国的PC构件生产方式主要以采用模具浇注为主,构件要求精度较高,同样对于模板的制作以及设计要求更高。PC构件在生产过程中,主要存在的问题有:工厂需要进行大面积的堆放构件,导致成本提升;模块化以及标准化较低;出现破损、折旧快;模板结构设计不合理。这样就极为容易在器件相连过程中出现连接失败现象,或者完成正常连接后,由于受力不均匀,导致构件掉落,造成生命财产安全受到威胁。基于此,本文对装配式建筑构件连接结构受力特性数值进行模拟,并采用有限元模型模拟出建筑土体材料的非线性,最后以楼梯构件为例,完成构件受力特性数值模拟分析。

2 装配式建筑构件连接结构特性分析

混凝土现浇工艺因为抗震性较好,曾被广泛应用于建筑工程内,但同时也具有施工周期较长、质量容易被外界影响等缺点,且环境污染较为严重,已经逐渐被装配式建筑构件所取代,使其可以有效节约人力物力成本、降低环境所受影响,且施工时间也相对较短,致使建筑行业出现了变革[1]。

从目前的发展状况来看,连接板的连接方式主要为干连接和湿连接,干连接是无黏结预应力筋拼接,首先预制构件的生产在工厂完成,同时将钢板等构件埋入连接构件中,然后将构件连接,目的是通过螺栓连接或焊接;湿连接是指黏结预应力筋拼,也称为现浇连接,工厂生产预制构件,运到施工的现场,实现吊装之后,通过水泥砂浆或者混凝土进行浇筑节点,完成“后浇筑的整体构件”。

2.1 装配式建筑的节点连接

建筑的节点连接在整个工程中是至关重要的一环,安全性能较高的建筑应该具有“强剪弱弯”“强柱弱射线”“强节点、弱构件”效果,同时,还得存在良好的节能性、整体划一性、抗震性等不同方面特征。“强节点,弱构件”主要是强调节点的连接重要性,致使塑性能够出现柔性端,这也要求建筑节点承载能力比构件的承载力大,以此最大程度的提升了建筑结构的承载力以及抗震性能[2]。

2.2 墙板连接

墙板连接方式主要包括墙板与主体构件连接、墙板和墙板相连。主体与构件连接,主要以焊接、混凝土和螺栓连接完成的。墙板与墙板连接则是需要先将墙板用钢丝网连接,然后在钢丝网基础上现浇。

墙板连接过程应更符合建筑产业化需要,坚持更快捷、方便、安全,因此连接过程中,需要以“轨道式的键槽墙板”作为概念,通过在柱和梁上预制,并在合适位置设置横向键槽,把墙板进行牢固连接。主要施工步骤为:先将该层梁、柱吊装拼接,再进行墙板吊装施工,墙板插入立柱轨道,自上而下安装,最后与键槽连接,用水泥砂浆或其它材料密封。

3 构件连接的施工技术

3.1 PC构件制作流程分析

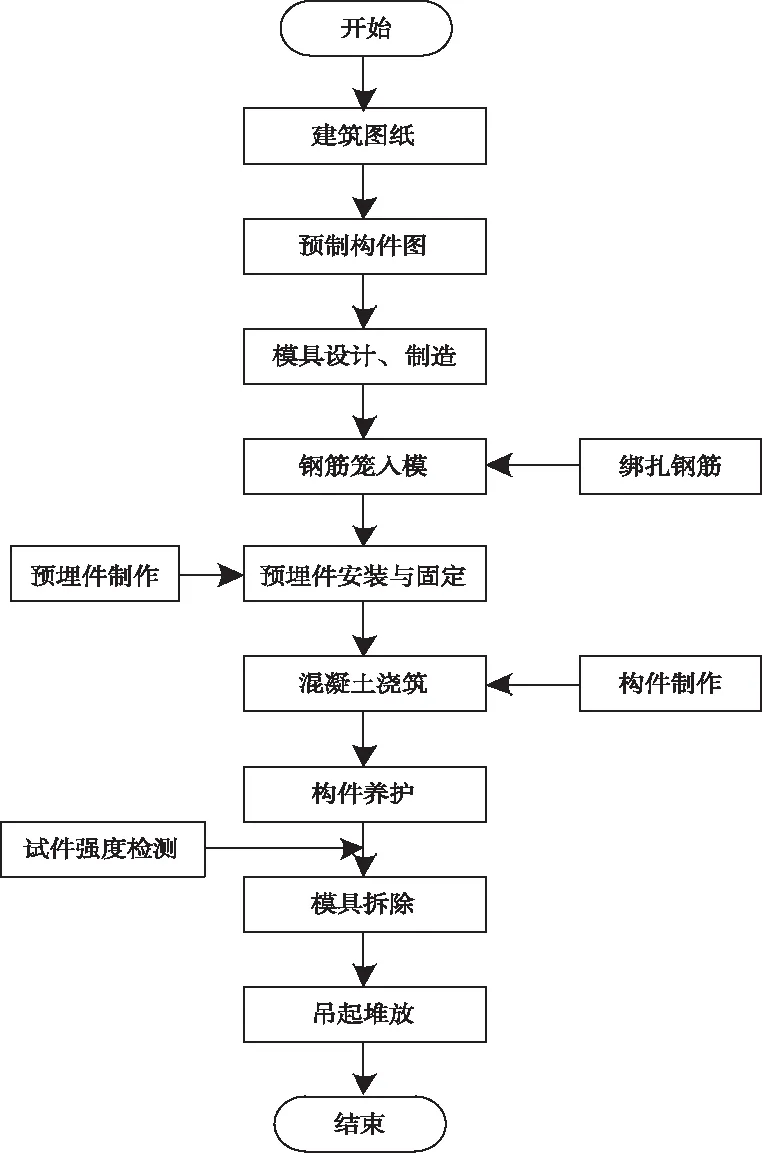

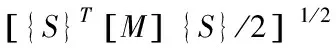

PC组件过程见图1。

图1 PC构件制作流程

1)预制连接套管定位以及构件钢筋绑扎

钢筋绑扎是根据连接套管连接钢筋长度以及直径完成下料,在钢筋的某端转动钢丝,将其拧入连接套管中。然后依据图纸需求,把钢筋笼吊在预制构件生产区中。利用连接套模具的端板泡沫塑料进行覆盖,接着用螺钉把连接套固定在模具端板上,令其能够准确定位在模具端板上,最后将连接套筒安装在灌浆的塑料管等预埋件中[3]。

2)模具检验和装配

制作PC构件过程中,模具通常由高精度底模、模块化以及施工需求的设计侧模所构成。该模板在建筑构件生产中,具有加工便利市场通用性强等优点。生产前,模具底板和侧板应用钢丝刷清理干净,并将两侧板材按尺寸摆放,模板拼装时,先将销子敲紧,以此来控制侧模定位的精度,同时将侧模与底模的连接螺栓拧紧。而组装好的模板,需要按照图纸需求完成检验,在模板拼装就位以后,模板的截面尺寸以及标高要符合需求,验收合格之后,才能够进行下一道的工序的施工。

3)涂脱模剂

该步骤主要目的是将模具表面除锈、清理干净,并在其表面刷一层防腐蚀脱模剂,这样即可根据脱模剂的化学性质与模具表面中和,产生化学效应,形成完整的吸附膜,从而保护模具。

4)预埋件以及钢筋的入模安装方式

将绑扎好的钢筋,放置底模上,并根据图纸要求对端板位置进行重新固定。这样安装的钢筋就能够精确定位在定位板上方。这个过程中需要拧紧钢筋的末端固定螺钉,避免钢筋出现变形[4]。

5)混凝土浇筑

将混凝土利用输送设施,在预支撑模板上进行浇筑,当混凝土在浇筑到合适的位置之后,采用振动设备,大幅度降低混凝土密度,以此来达到图纸的尺寸标准以及精度。

至此,PC构件制作完成,如图2所示。

图2 PC构件完成图

3.2 有限元模型计算

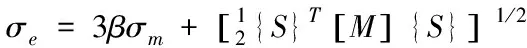

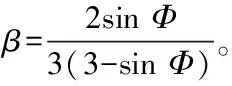

由于填料和地面呈颗粒状,其压力屈服强度远大于抗拉强度和抗弯强度,同时静水压力不仅会引起岩土塑性体积变化,而且局部荷载也会导致塑性体积产生变化,因此本文利用弹塑性模型Drucker-Prager进行受力特性计算[5],因为Drucker-Prager模型中屈服函数考虑了流体静水压力的影响,所以计算过程中屈服准则,则引用Von Mises屈服准则[6],根据其准则原理,等效应力的计算式就可以写为

(1)

假设令材料的屈服参数判定为σy=6CcosΦ/3(3-sinΦ),那么准则的表达式即可写为

(2)

DP材料中,碰撞角Φf是根据实际情况来呈现构件体积膨胀尺寸的,如果Φf=0,土体不会发生膨胀变化,但假设取值为Φf=Φ,那么将会发生严重的膨胀变化[7]。

装配式建筑构件结构的拉筋为HPB235级碳素钢,因此采用一维杆单元进行模拟。假定PC墙体只有抗拉强度,但不考虑其压缩和弯曲性能,因此在分析中将其视为线弹性材料;PC墙体被视为杆件,其材料为线弹性。实际计算过程中,引用ANSYS接触单元,针对填料与连接条的接触界面进行非线性状态模拟,并采用库伦准则调整两种材料之间接触面的受力性强度,根据计算结果进行进一步研究。

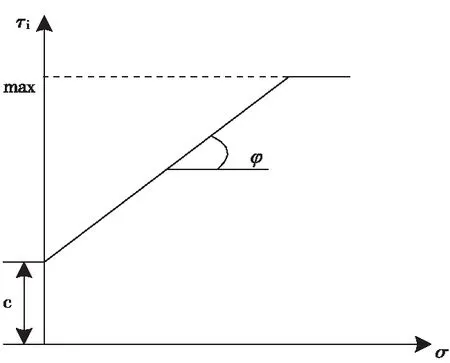

τf=σntanΦ+C

(3)

式中,将τf、σn分别描述成截面抗剪的强度以及法向正应力,因为灌溉的构件和拉筋之间的粘接力C低于建筑土体之间的粘接力,那么就有取值C=0,Φ表述为界面摩擦角。本文将Φ设置为35度,实际操作过程中,当出现连接节点剪应力低于剪切强度时,即可得知两种材料之间的接触面呈现出一种粘结状,反之剪应力高于剪切强度时,就会使界面产生滑移,连接不稳定,因此可根据接触面状态来判定材料的连接状态,避免连接后出现构件破碎等情况[8]。

界面摩擦滑向示意图如图3所示。

图3 界面摩擦准则

3.3 计算构件结构以及材料参数

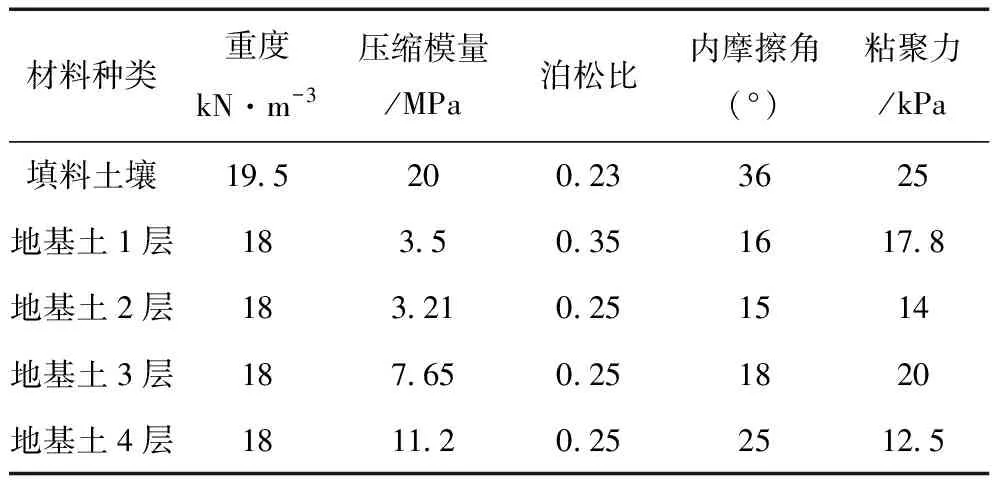

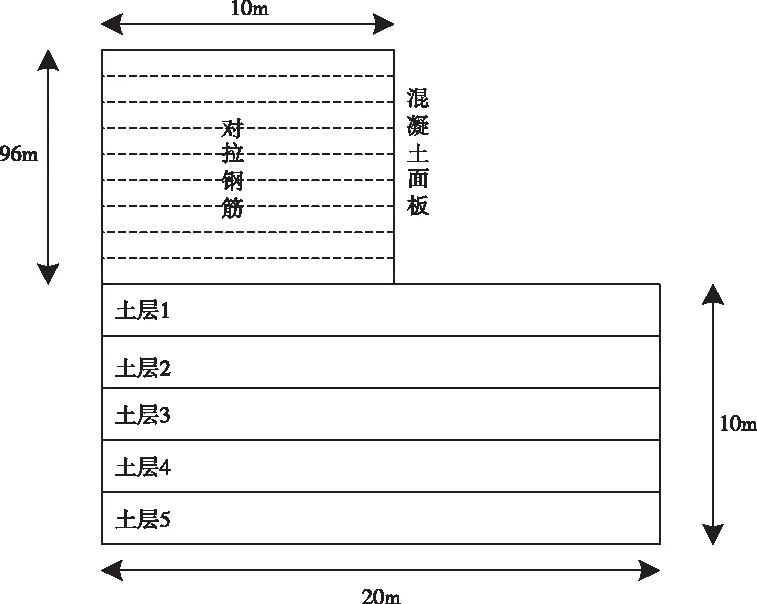

以建筑工地用双面增强PC构件为计算模型,其广义几何参数为:填土高度9.6m,挡土墙宽度20m,道路纵截10m,地基土的计算深度为10m,而基础计算的宽度则为挡土墙宽度2倍,就是40m,实现对称结构的分析。建筑土壤物理力学指标如表1所示。

表1 建筑土壤物理力学指标

在表1中,表示地基土和填土二者的主要物理力学标准,将其计算的区域划分成21164个单元以及24948个节点,那么计算结构图如图4所示。

图4 计算结构示意图

4 受力特性数值模拟

4.1 样本构件参数确定

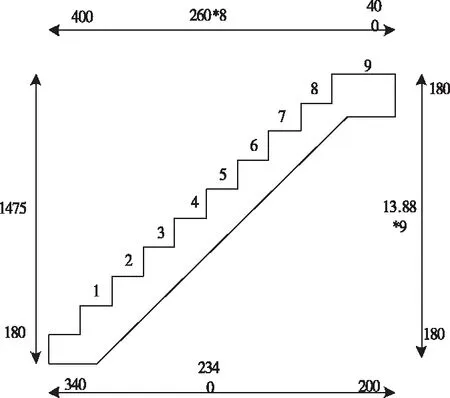

以预制PC构件楼梯为例,该构件为预制装配式混凝土PC构件-楼梯,作为某装配式的别墅竖向通道部件,具体如下图5所示[9]。

图5 PC构件楼梯立面图

PC构件的自重是19.0kN;装修的荷载:1.0kN/m2;恒荷载标准值gk=19/(2.88×1.2)=5.50kN/m2;活荷载标准值qk=3.5N/m2;荷载标准值Sk=5.5+3.5+1.0=10.0kN/m2;荷载设计值S=1.2×(5.5+1.0)+1.4×3.5=12.7kN/m2。

4.2 构件结构性能检测

4.2.1 实验目的

静载测试以预制的PC构件楼梯举例,对构件的受力性能进行了分析。首先将实测的荷载作用下的理论值与形变值进行比较,确认:楼板能否满足设计荷载的标准以及最终使用的状态总和。测试结果中,要根据PC构件的形变、储存能力以及裂缝宽度的测量,确认试验PC构件结构的力学性能。

4.2.2 试验内容以及方法

为了能够更好的测试构件的受力特征,将在实际仿真中采用短期静载试验,令构件在不同受力荷载的前提下进行测量。模拟实验操作台用三角钢作为支撑,这样即可令试验零件,都处于正常工作的状态,然后进行形变判定[10]。

首先根据构件的强度特性和试验要求,在构件两端的中心位置设置4个变形测量点,采用蓝牙4.0远程适配器,为了实时监测构件在不同载荷下的变形,在楼梯构件的顶端与底端,分别放置一个监测器,目的是为了能够实时获取出连接过程中,因受力而产生的裂缝等信息,这样在保证裂缝没有达到极限承受值基础上,完成构件连接。监测点布置图像如上图6所示[11]。

图6 测点布置示意图

裂纹测量:记录试验荷载的作用下,PC构件的开裂时间以及位置的全过程,且在构件的表面作标记;利用djck-2裂缝宽度仪[12](精度等级:0.01mm)测量构件宽度,并记录风险点宽度变化,验证储存容量:根据构件的设计信息,理论上测试电压、压缩、弯曲、推力、扭转、局部压实、锚固和计算钢筋的连接计算公式如下

(4)

根据上式计算结果得知,构件最高可加载取值为p=k×s-g=1.6×12.7-5.5=14.82kN/m2。

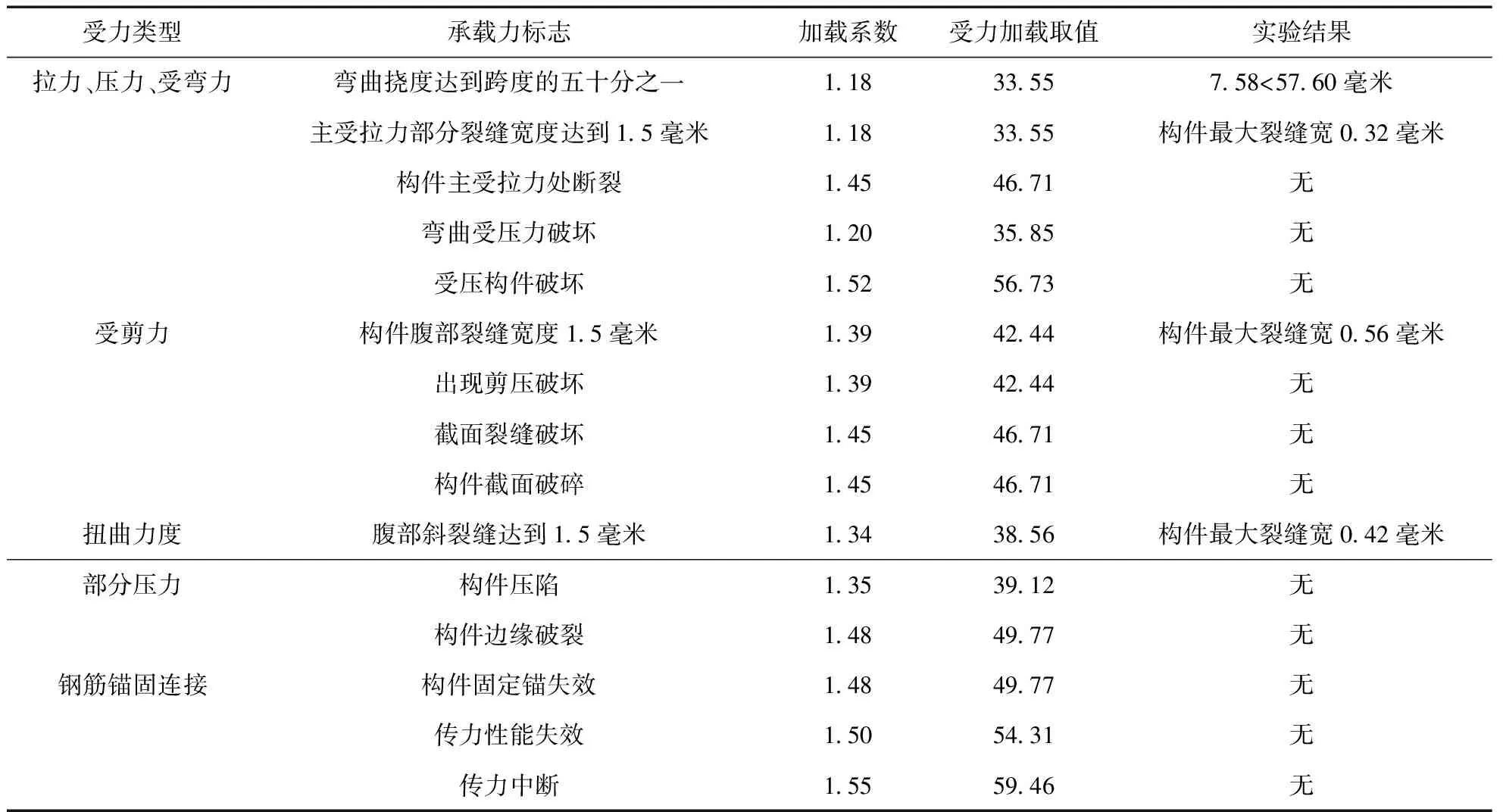

4.3 实验结果分析

构件受力特性的详细分析见表2所示。

表2 受力特性分析表

试验的结果说明:

1)试验荷载为9.74kn(荷载系数为1.20)时,构件的实测弯曲挠度为7.58mm<57.60mm(承载力标志);弯曲挠度:L/50=2880/50=57.6mm(L代表构件长度)。

2)实测最大的裂缝宽度要小于1.5mm(承载力的标志)。

3)在各级加载系数的荷载效应作用下,构件未出现承载力标志的特征。

5 结论

为了解决连接时因受力计算取值不精准而导致的失误,本文提出装配式建筑构件连接结构受力特性数值模拟分析方法。经仿真结果验证,所提方法可以有效计算出受力特征的加载系数,使其可以精准连接,并具有较高适用性。