生胶及增塑体系变化对NBR耐油耐寒力学性能的影响

孙臻豪,王晨阳,邓涛

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

丁腈橡胶(NBR)是丙烯腈和丁二烯的无规共聚物,耐油性良好。随着丙烯腈含量增大其极性增加,耐油性明显提高,但耐寒性能下降。故丁腈橡胶的耐油性和耐低温性能常常是矛盾的[1]。实践证明,低丙烯腈含量(质量分数为18%~20%)的NBR能在满足耐油性的前提下,具有优良的耐寒性[2]。

增塑剂DOS(癸二酸二辛酯)、DOA(己二酸二辛酯)的极性部分与NBR的极性部分相互作用,结合在一起,非极性部分使聚合物链与链之间间隔扩大,相互作用减弱,聚合物链的运动自由度增加,内聚能降低,因此增加了耐寒性。

在影响NBR耐油耐寒性的各个体系中,生胶及增塑剂的种类及配比对其影响最大,故本实验率先探究生胶及增塑体系对NBR耐油耐寒力学性能的影响。

1 实验部分

1.1 原材料

NBR:牌号240S, 丙烯腈含量26.0%,日本JSR公司提供;NBR:牌号1865, 丙烯腈含量18.0%;赛可德橡塑合金橡胶NVR7030:丙烯腈含量33.0%,NBR:PVC=70:30, 赛可德公司提供;其他配合剂均为常用工业品。

1.2 实验配方

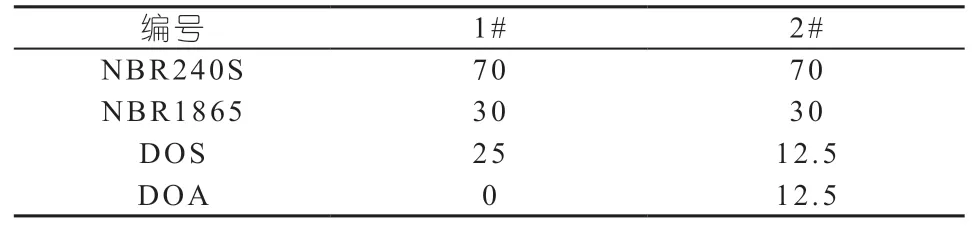

生胶体系实验配方见表2,其余配合剂均相同(单位:份):硬脂酸 1.5、ZnO 5、硫化体系 4、炭黑N660 90、防老剂RD 2、复合稳定剂 3。增塑体系实验配方见表1,其余配合剂均相同(单位:份):硬脂酸 1.5、ZnO 5硫化体系 4、炭黑N660 90、防老剂RD 2。

表1 增塑体系实验配方 单位:份

表2 生胶体系实验配方 单位:份

1.3 试样制备

胶料于50~60 ℃下以常规方法在开炼机上混炼。具体操作方法如下:将开炼机辊距调至1 mm,NBR240S和NBR1865、赛可德7030分别加入,薄通5次,然后按照配方共混均匀,待用。然后把辊距调至2 mm,将混炼后的生胶放入开炼机中,待包辊后,依次加入配合剂、分批加入炭黑等,最后加入硫化剂,混炼约15 min,均匀后打三角包5次,然后下片,停放16 h后在平板硫化机上硫化,硫化条件为150 ℃/10 MPa×t90。

1.4 分析与测试

硫化性能:按GB/T 16584—1996测试,硫化条件为150 ℃/10 MPa×t90。

力学性能:拉伸性能采用电子拉力试验机按照GB/T 528—2008进行测试。

耐介质老化:按照GB/T 1690—92测试,老化条件为室温×72 h,老化介质46#液压油。

2 结果与讨论

2.1 不同用量DOS和DOA对硫化胶性能影响

增塑剂是耐寒橡胶制品配方设计中除生胶之外,对耐寒性影响最大的配合剂。增塑剂的加入显著提高了橡胶大分子链段活动的自由体积,从而降低橡胶分子的Tg,使其柔顺性增加,最终改善硫化胶的耐寒性能。丁腈橡胶主要使用脂肪族酯类增塑剂 ,用于改善胶料加工性能,提高耐寒性和弹性[3]。

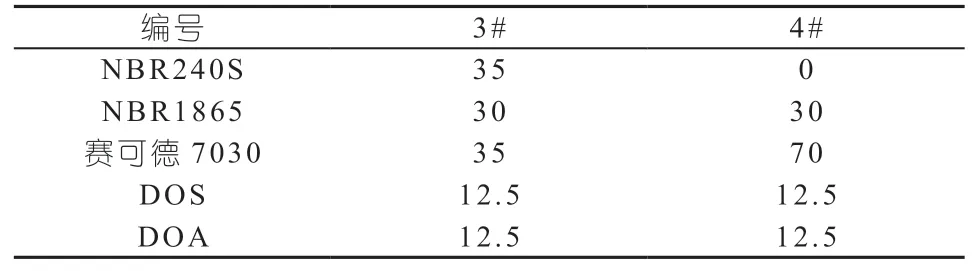

2.1.1 硫化特性数据分析

从表3中可以看出,1#和2#各项硫化特性参数基本相近。说明在增塑剂总量保持不变的情况下,改变增塑剂的种类配比,对共混硫化胶的硫化效果影响不大。

表3 硫化特性数据

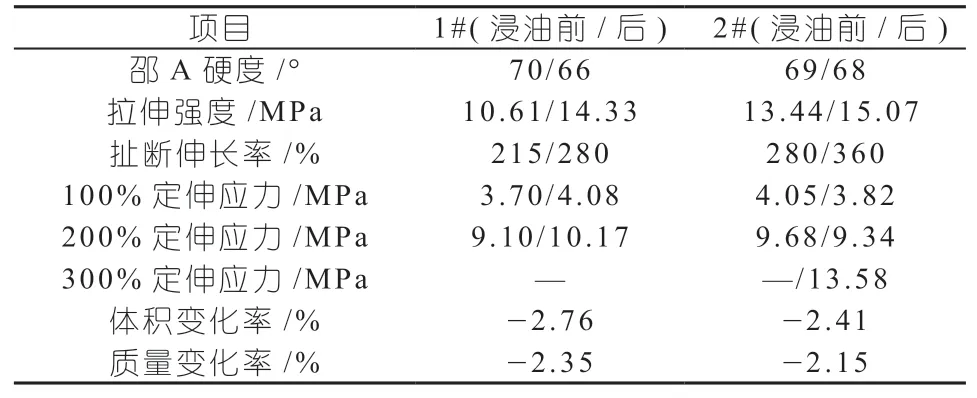

2.1.2 硫化胶耐介质性能

表4 为硫化胶浸油前后性能的变化,由于在浸泡过程中,液压油渗透到橡胶大分子链之间,特别是非极性链段之间,导致分子链段之间间距增大,柔顺性得到一定程度的改善;另一方面,分子链段的自由体积增大,分散在硫化胶中的填料会被浸出到液压油中,相当于消除了一部分应力集中点。从表4中可以看出,1#和2#硫化胶在3天非极性46#液压油浸泡后,力学性能都得到了改善,硬度变现为小幅下降,拉伸强度有一定增加,扯断伸长率大幅提高。最终表现为1#和2#硫化胶在浸油后,力学性能得到一定改善。

表4 硫化胶浸油前后变化

可以看出,该胶料在浸油过程中,部分配合剂被浸出,质量减小和体积减小,质量变化率和体积变化率变现为为负值。并且,2#硫化胶的耐油性能数值低于1#,说明并用增塑剂的耐油效果稍好于单一增塑剂,在NBR耐油性能方面具有一定的借鉴意义。

2.1.3 耐低温性能

在NBR中,丙烯腈含量高低对耐低温性能有很大影响。丁二烯链段分子极性小,柔顺性好,耐寒性较好;丙烯腈链段分子极性大,柔顺性差,耐油性较好。往往丙烯腈含量低的NBR,其耐低温性能较好。

实验选用丙烯腈含量为26%和18%的NBR并用,考察硫化胶的脆性温度(Tb)。

从1#和2#硫化胶的脆性温度得知,由于增塑剂和低丙烯腈含量的双重效果,最终测得的脆性温度达到-55 ℃和-57 ℃。而对于我国东北地区常年以来-50 ℃的最低气温,1#或2#配方具有一定的使用意义,根据具体使用环境,可改变或增加配合剂,增加硫化胶性能。此外,从表5中可以看出,并用增塑剂的耐寒效果更显著些。

表5 1#、2#硫化胶脆性温度

2.2 生胶体系变化分析

在生胶体系中并入橡塑合金NV7030,考察耐介质和耐低温性能,以期实际应用中达到降低生产成本和提高硫化胶耐臭氧性能。

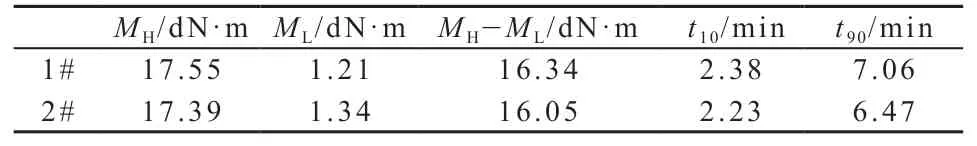

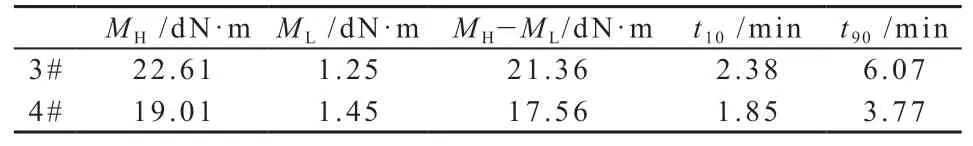

2.2.1 生胶体系硫化特性

表6 表示为改变生胶体系配比后,测得的硫化特性数据参数。从表6中可以看出,3#和4#胶料的ML和t10相差不多,MH和t90有明显差距。

表6 硫化特性数据

对比分析,3#胶料中橡塑合金含量为35份,4#胶料中橡塑合金含量为70份,即4#胶料中NBR相含量更高。由于硫磺硫化体系不参与PVC相的硫化,4#硫化胶中硫化剂变现为“相对过剩”,故4#硫化胶更早完成硫化过程,达到t90。4#硫化胶中PVC相含量更高,在硫化温度下,PVC结晶态转变为黏流态,分子链段运动能力增加,柔顺性增加,模量下降,MH相比之下稍低一些。

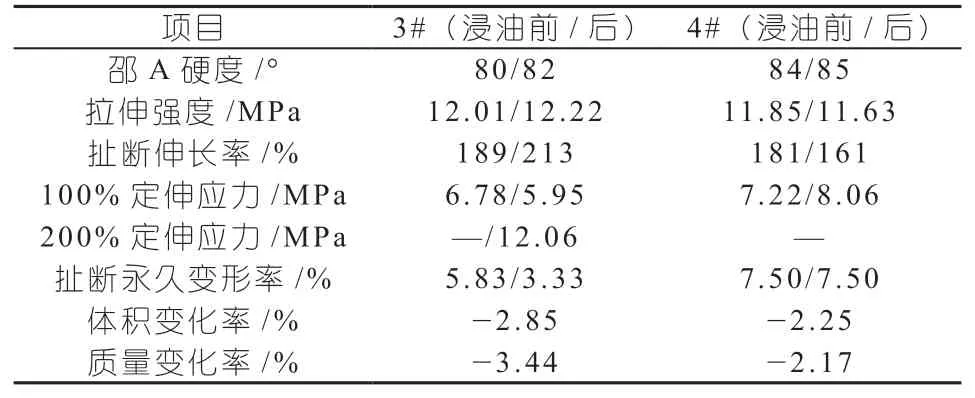

2.2.2 力学及耐油性能

从表7中可以看出,由于塑料相的加入,结晶区域增加,柔顺性降低,相比于1#和2#硫化胶,加入橡塑合金后,3#和4#硫化胶的硬度有了明显的提高。

表7 3#硫化胶各物理机械性能

浸油后,3#、4#硫化胶的硬度都有所增加。分析认为,浸油后,硫化胶橡胶大分子链间距增加,链段活动的自由体积增加,而PVC为内聚能较大,起到“异相成核剂”的作用,能够诱发丁二烯链段一定程度的取向结晶,导致硬度小幅增加。由于共混后硫化胶拉伸过程中两相模量的非一致性,造成应力集中点增加,3#、4#拉伸强度都低于1#、2#,并且扯断伸长率也相应下降。

在耐油性方面,由于结晶塑料相PVC的加入,不溶于非极性液压油,导致4#硫化胶比3#的质量变化率和体积变化率要稍微好一些。

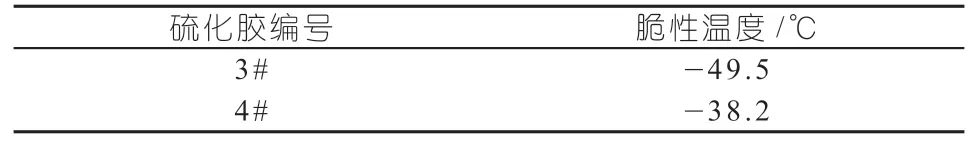

2.2.3 耐低温性能

硫化胶的耐低温性能与分子链的柔顺性关系密切,如表8所示,由于橡塑合金的加入,导致硫化胶的脆性温度相比于1#、2#硫化胶有了明显升高,耐低温性能有所下降。

表8 3#、4#硫化胶脆性温度

相比于3#,4#配方中NV7030由35份增加至70份。从图1~图2也可以看出,4#裂面相比于3#,断裂面垂直于受力方向,裂面相比之下更加光滑,且力学性能中的扯断伸长率更小,倾向于“脆性断裂”;而3#胶裂面曲折不平,略显粗糙,倾向于“韧性断裂”。但两者测得的脆性温度都达到理想要求。

图1 3#硫化胶低温脆性裂面

图2 4#硫化胶低温脆性裂面

故从力学、耐油性、耐寒性综合分析来看,考虑降低生产成本的因素,3#硫化胶的实验配方在常温条件下更具有应用价值。

3 结论

(1)增塑体系DOS和DOA并用,硫化胶的拉伸强度达到13.44 MPa,扯断伸长率达到280%,耐油性能也稍好于增塑剂DOS单用,并综合性能比较优异。

(2)增塑体系DOS和DOA并用硫化胶的耐寒性能比较优异,分别为-55 ℃和-57 ℃,且并用增塑剂的效果要稍优于单一DOS增塑剂。

(3)增加橡塑合金后,硫化胶的力学性能出现下降,但降幅不大。常温耐油性能变化不大。从降低生产成本和实际应用角度出发,具有一定的借鉴意义。

(4)随橡塑合金NV7030的加入,硫化胶耐寒性能出现下降,脆性温度由-49.5 ℃上升到-38.2 ℃。