1 000 MW核电汽轮机低压缸台板圆垫铁载荷分布优化

梅子岳, 姜 伟, 纪道辉, 谢诞梅

(武汉大学 水力机械过渡过程教育部重点实验室,武汉 430072)

作为绿色环保、低碳的发电设备,核电汽轮机组在我国的发电容量占比越来越高。汽缸是核电汽轮机的重要组成部分,其整体设计的优劣直接影响整体机组的稳定性和安全性,并对汽轮机总的效率具有重要的影响[1]。

随着汽轮机功率的提高,其自身的结构质量不断增大。核电汽轮机转子及汽缸的支撑与载荷分配是汽轮机安装过程中的一个重要环节。为了保证汽轮机的正常稳定工作,需要将转子及汽缸重量合理地分配到各个支撑面上。

在转子支撑方面,Deb等[2]采用有限元质量、刚度和陀螺矩阵对转子-轴承系统进行了数值模拟研究。顾家辉等[3]研究了轴承标高对轴封间隙的影响。宾光富等[4]针对单支撑1 000 MW汽轮机转子,分析了轴承处振动对联轴器处不平衡量的敏感性,研究了汽轮机支承动力特性及其对轴系振动的影响。王秀瑾等[5]研究了百万等级核电半速汽轮发电机组低压转子落地式轴承座的刚度特性,并分析了轴承座刚度在一定范围内变化时对低压转子临界转速的影响。黄琪等[6]分析了轴承座与基础平台之间的接触刚度对支撑系统动态下共振频率、振幅响应的影响,得到了转子与支撑系统振动特性随接触刚度比的变化规律。

在汽缸支撑方面,Picasso等[7]研究了透平机械支撑结构的刚度、惯量和阻尼参数。而国内对汽轮机组安装过程和运行工况下缸体的支撑载荷分配技术和方法有较多的研究。汽缸支撑载荷分配不均,在安装过程中可能会造成缸体变形错位;而在机组运行过程中,则可能使得机组缸体变形、振动异常、汽缸膨胀不畅、汽封动静碰磨,甚至发生大轴弯曲等问题。某300 MW机组出现因载荷不均导致的机组不均匀沉降、不均匀膨胀和振动异常等问题[8],而汽缸膨胀的顺畅与否关乎机组的安全稳定运行。某1 000 MW汽轮机高中压缸膨胀不畅造成其轴承振幅超标[9]。

某1 000 MW核电汽轮机低压内缸采用对称双分流结构,汽缸中部区域与排汽锥体通过加强筋连接在一起。采用坐缸式轴承座,轴承座放置在低压缸排汽锥体上。低压内缸和转子的重量通过排汽锥体台板下的16个圆垫铁结构传递到基础上。随着机组运行时间加长,由于台板圆垫铁载荷分配不均,台板变形,造成汽缸膨胀不畅,从而引起机组振动等问题。针对台板圆垫铁载荷分配问题,笔者以该汽轮机低压内缸为研究对象,基于有限元分析方法,研究冷态及带负荷工况下低压缸变形、刚度、支撑受力和载荷分布等问题。通过调整台板圆垫铁标高,得到圆垫铁载荷随标高的变化规律,提出使圆垫铁载荷均匀分布的优化方案,为解决汽缸载荷分配不均问题提供基础理论数据,进而提高机组安全稳定运行的可靠性。

1 分析方法与数值模型

1.1 热固耦合分析方法

热固耦合分析包括传热学和弹性力学理论,以及二者的耦合关系。对于线弹性小变形问题,固体变形对温度分布没有影响。因此,热传导方程如下:

(1)

式中:T为温度;t为时间;λ为热传导系数;W为内热源;ρ为密度;c为比热容。对于稳态过程则有∂T/∂t=0。

弹性力学平衡方程仅从静力学理论上揭示了弹性体中单元的平衡关系,该平衡方程与单元温度的变化无关。平衡方程如下:

(2)

(3)

(4)

式中:σ为正应力;τ为剪应力;Q为体积力;x、y、z为坐标轴。

几何方程中揭示了弹性体中位移与应变的关系,没有考虑引起位移和应变的原因,与弹性体温度的变化无关。几何方程如下:

(5)

(6)

(7)

式中:ε为正应变;γ为剪应变;u、v、w为3个方向上的位移。

本构方程如下:

(8)

(9)

(10)

(11)

(12)

(13)

式中:Tv为温度变量,当温度升高时,Tv为正;E为弹性模量;μ为泊松比;α为热膨胀系数。

1.2 汽缸刚度分析

刚度是指构件或结构在载荷作用下抵抗变形的能力,是衡量构件或结构性能的一项重要指标。核电汽轮机汽缸结构复杂,尺寸大且受多种载荷的作用影响,变形情况复杂。根据胡克定理,汽缸的总应力和变形量是各种影响因素引起的应力之和和变形量之和。对于轴承座直接放置在汽缸上的机组,汽缸刚度性能的好坏直接影响汽轮机的转子轴承系统在汽轮机组运行过程中能否保持安全稳定。

为较好地反映真实情况,可将汽缸看成一个多自由度的系统模型,其动力学方程[10]可表述为:

(14)

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;δ为位移矢量;F(t)为载荷向量。

通常的数值解法是通过对上述微分方程按时间直接数值积分进行求解。

汽轮机运行过程中,汽缸要承受多种不同类型的载荷作用,包括转子和隔板重量、缸体重量、蒸汽压力以及真空力等静态载荷,也包括转子不平衡等产生的动态载荷。所以低压内缸的刚度可分为静刚度和动刚度,静刚度是指结构在特定的稳态载荷作用下抵抗变形的能力,可以通过结构在一定静态载荷作用下变形量的大小来衡量。

Kj=F/s

(15)

式中:Kj为静刚度;F为所受载荷;s为载荷作用下的变形量。

动刚度是指结构在动态交变载荷作用下抵抗动态变形的能力。在动态载荷的作用下,结构动刚度越大,振幅越小;而结构动刚度越小,振幅越大[11]。动刚度可表述为:

Kd=F(ωi)/xmax(ωi)

(16)

式中:Kd为动刚度;ωi为频率;F(ωi)为激振力;xmax(ωi)为振幅。

当动态载荷的变化频率与结构的固有频率相当时,则系统有可能发生共振现象,此时系统的动刚度小、变形量大。笔者仅研究汽缸在静态载荷下的变形问题,后续研究则包括不同台板圆垫铁载荷分布下汽缸的支撑刚度、结构阻尼及汽缸振动等方面。

1.3 接触分析模型

本文研究目标是对台板圆垫铁载荷分布进行优化,因此将台板下表面与圆垫铁接触面设置为摩擦接触。一般情况下,接触面彼此间不发生渗透,可以相互传递法向压力及切向摩擦力,但不传递法向拉力,且可以自由分离。在有限元分析中,非线性接触问题可采用罚函数或增强拉格朗日公式进行求解。罚函数和增强拉格朗日公式都基于罚函数方程:

Fn=kn·xp

(17)

式中:Fn为接触压力;kn为法向接触刚度;xp为渗透量。

法向接触刚度越大,接触面相互渗透量越小。在有限元计算中,只要相互渗透量足够小就可以保证求解的精度。接触问题的有限元静力分析方程如下:

Kδ=F+Fn

(18)

式中:F为节点载荷矢量;Fn接触压力矢量。

1.4 有限元模型

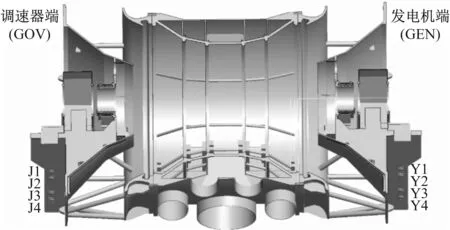

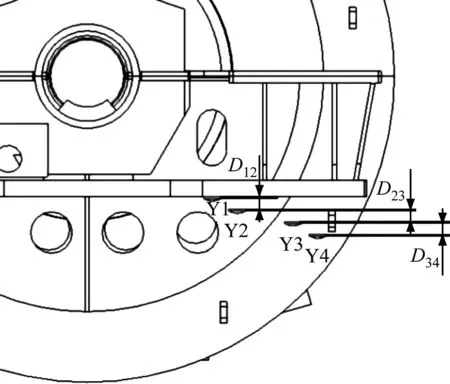

采用三维造型工具Pro/E建模。低压内缸由1个中部区域、2个对称的排汽锥体组成,轴承座和台板均位于下缸。低压内缸整体通过轴向端部伸出的台板支撑在基础平台上。低压内缸台板下共有16个圆垫铁,这16个圆垫铁分为8组,每2个圆垫铁为1组,分别布置于汽缸两端,用于支撑汽缸重量,图1中只给出了4组圆垫铁,即J1/Y1、J2/Y2、J3/Y3和J4/Y4。根据实际设计数据,对圆垫铁进行建模。图1中调速器端(GOV)有J1、J2、J3和J4 4个圆垫铁,发电机端(GEN)有Y1、Y2、Y3和Y4 4个圆垫铁。圆垫铁长、宽、高分别为210 mm、210 mm和20 mm。1组圆垫铁内2个圆垫铁的间距为90 mm,2组圆垫铁之间的间距为460 mm。圆垫铁与台板边缘的距离为105 mm。

图1 圆垫铁布置方式示意图Fig.1 Schematic diagram of round pad irons

该核电汽轮机低压缸具有左右对称结构,故对汽缸进行对称假设。受到汽缸几何结构制约,存在众多的窄面和尖角,综合考虑到计算时间与收敛性等因素,采用非结构化四面体单元对计算域进行网格离散,计算网格数量约为760万。

1.5 约束设置

在本文计算模型中,将汽缸中部区域与排汽导流环的接触设置为绑定约束。因本研究不考虑中分面接触问题,故上下汽缸法兰结合面也设置为绑定约束。台板下表面与圆垫铁接触面设置为摩擦接触,摩擦因数设置为0.1。

低压缸的死点在调速器端机组中心线与低压缸台板前横销的交叉点处,所以低压缸只能以此进行由调速器端向发电机端的轴向膨胀。竖直方向约束设置在圆垫铁下表面,对其进行X、Y、Z(X方向设定为轴向方向,Y方向为横向方向,Z方向为竖直方向)3个方向上的平动约束以及Z轴方向上的转动约束。汽缸轴向约束设置在低压缸台板定方孔内。隔板和转子重量以力的方式施加在汽缸相应区域,如图2所示。

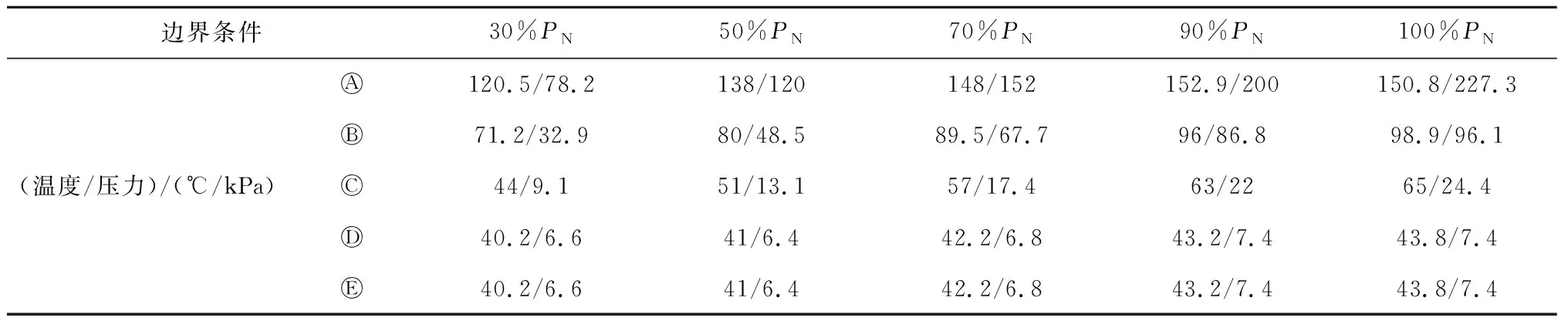

1.6 边界条件设置

稳态热分析中,对低压内缸的内壁温度施加第一类边界条件,按照汽缸内表面蒸汽流动的情况以及已知位置的参数对低压内缸进行分区,分区~Ⓕ的结果如图2所示。

图2 温度和压力区域分布Fig.2 Distribution of temperature and pressure

低压内缸进排汽温度及压力由现场实测获得,而抽汽处的温度和压力则根据热平衡图查找计算得出。低压内缸外壁的温度和压力分别为排汽温度和排汽压力。Ⓕ区域的压力设定为1个大气压(101 kPa)。具体计算参数如表1所示,其中PN为额定负荷。

表1 计算参数

2 计算结果与分析

2.1 冷态工况下圆垫铁载荷计算分析

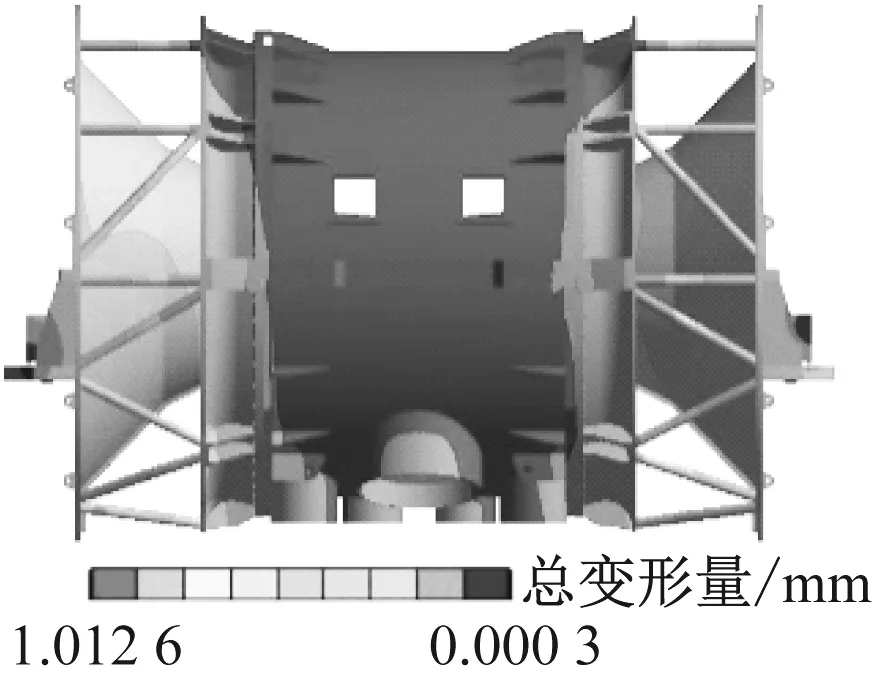

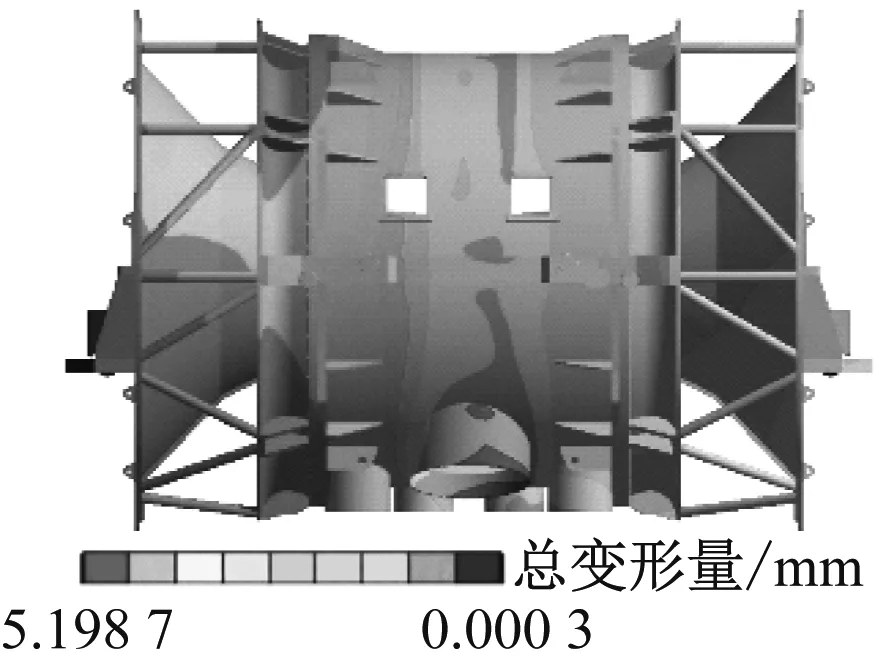

首先对冷态工况、全缸状态下的低压内缸变形量及圆垫铁载荷分布情况进行研究。冷态工况下低压内缸总变形量和竖直方向变形量云图如图3所示。

(a) 总变形量

由图3(a)可知,冷态工况下,最大总变形量出现在汽缸中部区域,为1.012 6 mm。由图3(b)可知,受重力作用,汽缸中部区域下沉,带动两侧排汽锥体向内侧倾斜。汽缸中部区域的下沉量在1 mm左右。排汽锥体向内侧倾斜使得台板外缘向上抬起,台板外侧的上抬量在0.16 mm左右。

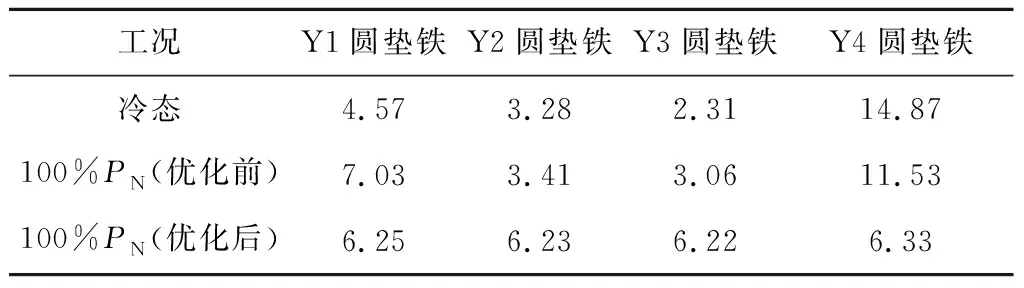

对冷态工况、同一标高下的低压缸圆垫铁载荷分布进行了计算,计算结果如表2所示。因为台板变形导致的圆垫铁倾斜程度较小,所以X、Y方向上受的力基本上为轴向及横向方向上的摩擦力,而Z方向上受的力为圆垫铁对汽缸的压力。冷态工况下汽缸中部下沉,排汽锥体会向外膨胀,故J1~J4圆垫铁的X方向摩擦力与Y1~Y4圆垫铁的X方向摩擦力方向相反。这是因为汽缸台板与圆垫铁间发生滑动摩擦,所以圆垫铁的X方向摩擦力大小基本等于Z方向上的压力乘以摩擦因数0.1。汽缸在Y方向上变形量较小,所以受力也较小。Y方向上最大摩擦力为J4圆垫铁的摩擦力1.5×104N。X、Y方向上的摩擦力相对于Z方向上的压力太小,故总载荷基本等于Z方向上的压力。从表2可以看出,台板外侧的J4、Y4圆垫铁所受的载荷最大,为7.8×105N左右。其次,台板中部的J1、Y1圆垫铁所受的载荷为2.4×105N左右,不到J4、Y4圆垫铁所受的载荷的1/3。J2、J3、Y2、Y3圆垫铁所受的载荷较小,为1.5×105N左右。调速器端与发电机端对应位置的圆垫铁载荷基本相等。

表2 圆垫铁载荷计算结果

通过计算各圆垫铁载荷在汽缸总载荷中的占比可知,外侧J4、Y4圆垫铁载荷占比最大,达到14.87%左右;内侧J1、Y1圆垫铁所受载荷次之,占总载荷的4.5%左右。从J1到J3、Y1到Y3,载荷占比逐渐减小,J3、Y3圆垫铁载荷占比只有2.31%。内侧J1~J3(或Y1~Y3)圆垫铁的总载荷要小于外侧J4(或Y4)圆垫铁,这是因为汽缸中部通过加强筋与排汽锥体相互连接,汽缸中部的缸体及隔板重量通过加强筋传递到排汽锥体台板外侧,所以外侧圆垫铁所受的载荷是最大的。此外,发电机端的Y1~Y4圆垫铁载荷占比达到25.03%,略大于调速器端的J1~J4圆垫铁载荷占比(24.96%)。冷态工况下低压内缸圆垫铁的载荷分布十分不均匀,最大与最小载荷占比相差6.4倍。

2.2 带负荷工况下圆垫铁载荷计算分析

在汽轮机运行过程中,汽缸内主蒸汽的温度和压力会随着负荷的不同而发生变化,而主蒸汽温度变化会改变汽缸的金属温度。在不同的温度载荷和压力载荷作用下,汽缸的变形情况也会随之改变,从而影响圆垫铁的载荷分布。因此,通过有限元热-固耦合方法计算不同工况下低压内缸的变形量及圆垫铁载荷,并与冷态工况进行了对比。100%PN工况下低压内缸总变形量和竖直方向变形量云图如图4所示。

从图4可以看出,100%PN工况下,最大总变形量出现在汽缸中部下端的进汽管口,为5.198 7 mm。由于是带负荷工况,低压内缸径向膨胀。所以汽缸中部区域顶部与底部的竖直方向变形量最大,最大下沉量为4.306 4 mm,最大上抬量为3.629 4 mm。

(a) 总变形量

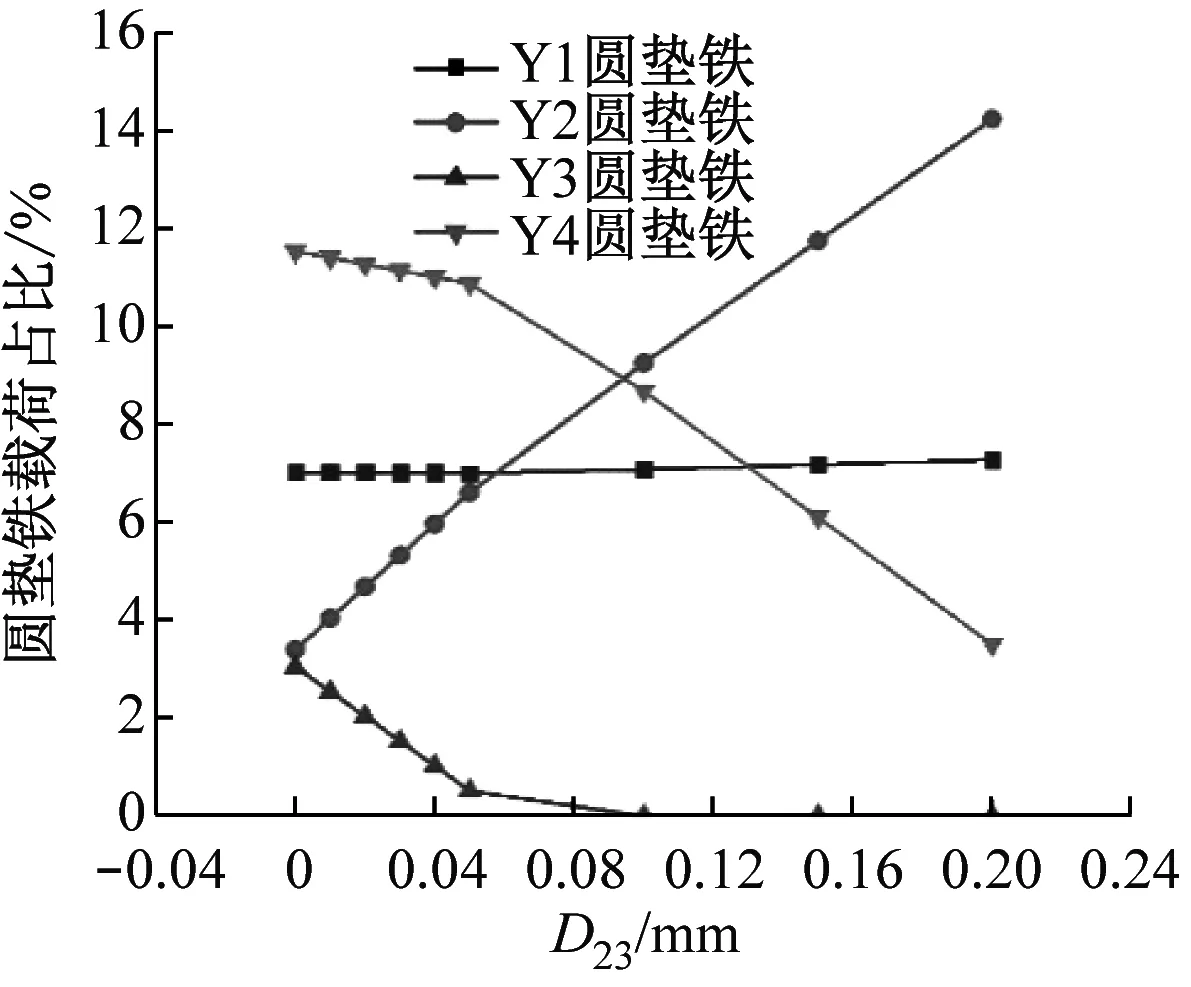

冷态及不同负荷工况下发电机端各圆垫铁载荷在汽缸总载荷中的占比如图5所示。带负荷工况下,汽缸轴向膨胀。从图5可以看出,带负荷工况下各圆垫铁载荷分布趋势与冷态工况下一致。最外侧Y4圆垫铁的载荷最大,最内侧Y1圆垫铁的载荷次之,而Y2、Y3圆垫铁所受的载荷较小。随着负荷的上升,发电机端最外侧Y4圆垫铁的载荷占比从14.87%下降到11.56%,降幅最大。而内侧Y1圆垫铁载荷占比从4.57%上升到7.03%左右。Y2、Y3圆垫铁的载荷占比变化不大,随着负荷的上升略有上升。其中,Y3圆垫铁最小载荷占比从2.31%上升到3.09%。低压缸圆垫铁是两两为一组,从2组圆垫铁的载荷分布情况来看,外侧圆垫铁组(Y3、Y4)的总载荷占比为14.65%,内侧圆垫铁组(Y1、Y2)的总载荷占比为10.53%。因此在带负荷工况下,随着负荷的上升,汽缸受温度、压力载荷等因素的影响,各圆垫铁的载荷分布与冷态工况下有较大的差别。与冷态工况相比,带负荷工况下圆垫铁载荷分布趋于均匀。从图5还可以看出,PN工况下,最大、最小圆垫铁载荷比值由冷态工况下的6.4倍下降到3.7倍。

图5 不同负荷工况下圆垫铁载荷占比Fig.5 Load proportion of round pad irons underdifferent conditions

2.3 100%PN工况下圆垫铁载荷随标高的变化

针对圆垫铁载荷分配不均问题,通过调整圆垫铁标高来优化圆垫铁的载荷分布情况,计算均基于100%PN工况。每端的4个圆垫铁分为2组。每组内的圆垫铁间距小,组间圆垫铁间距较大。为了方便研究圆垫铁标高对载荷分布的影响,对相邻2个圆垫铁间的标高差进行标识。如图6所示,D12表示Y1圆垫铁标高减去Y2圆垫铁的标高,D23表示Y2圆垫铁标高减去Y3圆垫铁的标高,D34表示Y3圆垫铁标高减去Y4圆垫铁的标高。

因为每组内的圆垫铁间距小,组间圆垫铁间距较大,所以首先研究组间圆垫铁标高差对载荷的影响,此时组内圆垫铁标高相同,即D12=D34=0 mm,D23≠0 mm。图7(a)为D23对圆垫铁载荷分布的影响,其中D23取0 mm、0.01 mm、0.02 mm、0.03 mm、0.04 mm、0.05 mm、0.10 mm、0.15 mm和0.20 mm。

图6 圆垫铁标高示意图

(a) D23对圆垫铁载荷的影响

从图7(a)可以看出,随着D23的增大, Y2圆垫铁的载荷增大,而Y3、Y4圆垫铁的载荷下降。汽缸载荷会从台板外侧圆垫铁向内侧圆垫铁转移。从图7(a)还可以看出, Y2与Y3圆垫铁的载荷随D23变化的速率最快,而Y1圆垫铁载荷的变化速率最慢。当D23=0.10 mm左右时, Y3圆垫铁的载荷占比会下降到0,也就是说此时Y3圆垫铁与台板分离,在此之前Y3圆垫铁载荷与D23呈线性关系。

随着D23的增大,Y1、Y2圆垫铁组的总载荷增大,而Y3、Y4圆垫铁组的总载荷下降,2个圆垫铁组总载荷的变化速率是一致的。D23每增大0.01 mm,Y1、Y2圆垫铁组的总载荷占比升高0.637 2%,Y3、Y4圆垫铁组的总载荷占比下降0.637 2%。

根据上面的计算分析,在圆垫铁与台板没有发生分离的情况下,圆垫铁组总载荷占比与标高基本是呈线性关系的,所以可以对载荷曲线进行线性拟合。用C1~C4来表示Y1~Y4圆垫铁的载荷在总载荷中的占比。当载荷分布均匀时,每个圆垫铁的载荷占比应为6.25%。当D12=D34=0 mm时,可以得出

C1+C2=0.637 2×D23+0.104 2

(19)

通过式(19)计算得出,当D23=0.032 5 mm时,C1+C2=12.5%。此时Y1、Y2圆垫铁组与Y3、Y4圆垫铁组的总载荷基本相等。当D23在-0.015 7~0.015 7 mm范围内变化时,C1+C2的变化量小于1%。

在研究组内圆垫铁标高对载荷分布的影响时,首先研究外侧Y3、Y4圆垫铁组内圆垫铁标高D34对载荷的影响,D23=0.032 5 mm,D12=0 mm。图7(b)为D34对圆垫铁载荷占比的影响,其中D34取0 mm、0.01 mm、0.02 mm、0.03 mm、0.04 mm和0.05 mm。从图7(b)可以看出,当圆垫铁与台板没有分离的情况下,圆垫铁的载荷占比与D34呈线性变化趋势。随着D34的增大, Y1、Y2、Y3圆垫铁的载荷增大,而Y4圆垫铁的载荷下降。从图7(b)还可以看出,D34对Y3、Y4圆垫铁载荷的影响较大,而对Y1、Y2圆垫铁载荷的影响较小。汽缸载荷会从台板最外侧Y4圆垫铁向内侧Y3圆垫铁转移。当D34=0.05 mm时,Y3圆垫铁的载荷占比相比D34=0 mm时增大了8.26%,Y4圆垫铁的载荷占比减小了8.89%。而Y1、Y2圆垫铁的载荷随D34的增大略微增大。

总体而言,圆垫铁组的总载荷占比随D34的变化呈线性变化规律。随着D34增大,Y1、Y2圆垫铁组的总载荷占比略微升高,而Y3、Y4圆垫铁组的总载荷占比略微下降,2个圆垫铁组总载荷的变化速率是一致的。D34对圆垫铁组总载荷占比的影响要远小于D23。D34每增大0.01 mm,圆垫铁组总载荷占比的变化量小于0.13%。当D23=0.032 5 mm时,根据图7(b)中的数据可以得出

C3=1.648 8×D34+0.014

(20)

由此可以计算出,当D34=0.029 4 mm时,C3=6.25%,此时C4=5.87%。当D34在-0.006 0~0.006 0 mm范围内变化时,各圆垫铁载荷占比变化量小于1%。

接下来研究内侧Y1、Y2圆垫铁组内圆垫铁标高D12对载荷分布的影响。图7(c)为D12对圆垫铁载荷占比的影响,其中D23取0.026 5 mm,D34取0.027 7 mm,D12取0.005 mm、-0.005 mm、-0.01 mm、-0.015 mm和-0.02 mm。从图7(c)可以看出,圆垫铁的载荷与D12呈线性变化趋势。随着D12的增大, Y1、Y3圆垫铁的载荷增大,而Y2、Y4圆垫铁的载荷下降。从图7(c)还可以看出,D12对Y1、Y2圆垫铁载荷的影响较大,而对Y3、Y4圆垫铁载荷的影响较小,汽缸载荷会从Y2圆垫铁向内侧的Y1圆垫铁转移。当D12=0.005 mm时,Y1圆垫铁的载荷占比相比D12=-0.02 mm时升高了3.68%,Y2圆垫铁的载荷占比下降了3.68%。而Y3、Y4圆垫铁的载荷随D12的变化较小。

总体而言,圆垫铁组的载荷占比随D12的变化很小,D12对圆垫铁组总载荷的影响要远小于D23和D34对圆垫铁组总载荷的影响。在当前计算边界条件下,Y1、Y2圆垫铁组的总载荷占比为12.48%左右,而Y3、Y4圆垫铁组的总载荷占比为12.55%左右。根据图7(c),可以得出当前计算条件下, Y1圆垫铁载荷占比随D12的变化规律:

C1=1.470 1×D12+0.072 7

(21)

当D12=-0.007 mm,C1=6.25%时,C2=6.21%。当D12在-0.006 8~0.006 8 mm范围内变化时,各圆垫铁载荷占比的变化量小于1%。基于上述分析,可以得到圆垫铁载荷优化后的圆垫铁标高为:D12=-0.007 mm,D23=0.026 5 mm,D34=0.027 7 mm。表3为冷态及100%PN工况优化前后各圆垫铁的载荷占比。

表3 圆垫铁载荷占比

从表3可以看出,冷态工况下圆垫铁载荷分布是最不均匀的。而100%PN工况下最外侧Y4圆垫铁的载荷占比有所下降,而内侧Y1圆垫铁的载荷占比有所升高。通过调整圆垫铁标高,当D12=-0.007 mm,D23=0.026 5 mm,D34=0.027 7 mm时,可以使得每个圆垫铁的载荷占比保持在6.25%附近,使得圆垫铁载荷分布均匀。在上述计算条件下,若使得D12在-0.006 8~0.006 8 mm,D23在-0.015 7~0.015 7 mm,D34在-0.006 0~0.006 0 mm范围内变化,则各圆垫铁的载荷占比变化量小于1%。

3 结 论

(1) 同一标高下,各圆垫铁载荷分布不均匀。冷态工况下台板外侧Y4、J4圆垫铁所受的载荷最大,台板中间区域的Y1~Y3、J1~J3圆垫铁载荷次之,而夹在外侧与内侧中的圆垫铁所受的载荷最小。此工况下最大圆垫铁载荷占比达到14.87%,比最小载荷占比2.31%大了6.4倍。

(2) 随着负荷的升高,圆垫铁之间的载荷分布趋于均匀。100%PN工况下,圆垫铁最大载荷占比下降到11.56%,而最小载荷占比上升到3.09%,最大、最小圆垫铁载荷比值为3.7。冷态工况与带负荷工况下圆垫铁的载荷分布情况有较大差别。

(3) 在各圆垫铁与台板均不分离的情况下,圆垫铁载荷随单一标高的变化均呈线性关系。圆垫铁标高变化对相邻圆垫铁载荷的影响最大,而对其他圆垫铁载荷的影响相对较小。D23对圆垫铁组总载荷的影响较大,而D12与D34对圆垫铁组总载荷的影响较小。

(4) 圆垫铁载荷分布优化后,当D12=-0.007 mm,D23=0.026 5 mm,D34=0.027 7 mm时,各圆垫铁的支撑载荷基本一致,载荷占比均在6.25%左右。若使得D12在-0.006 8~0.006 8 mm,D23在-0.015 7~0.015 7 mm,D34在-0.006 0~0.006 0 mm范围内变化,各圆垫铁的载荷占比变化量将会小于1%。

致谢:感谢中广核核电运营有限公司高中压缸中分面漏汽、低压缸轴封碰磨、汽缸变形计算及间隙调整软件开发、低压缸台板圆垫铁载荷计算分析项目的支持与资助。